餐厨车压缩机构的仿真分析与轻量化设计

张 猛,沈 辉,孙明珠,殷 超

(扬州大学机械工程学院,江苏 扬州 225127)

0 引 言

餐厨车作为专用车辆,重要性与日俱增。樊智敏[1]等对车厢可卸式垃圾车拉臂系统建立刚柔耦合仿真系统并准确找到拉臂系统危险工况;王金刚[2]等采用ADAMS 对垃圾车翻桶结构建立了虚拟样机模型,并对其进一步优化设计;韩以伦[3]等对垃圾车提升机构进行过ADAMS 和MATLAB 软件下联合仿真研究,解决了传统设计中机械系统与控制系统的不匹配。但目前对于垃圾车压缩机构的研究还比较薄弱,特别是压缩机构轻量化这一方向重视不够、研究较少。

本文设计一款餐厨车压缩机构,并进行动力学与静力学分析研究,获得其受力曲线、位移和应力云图。根据仿真分析结果,采用惩罚函数法对压缩机构关键部件进行轻量化设计,提高压缩机构的工作可靠性、经济性。

1 压缩机构工作原理

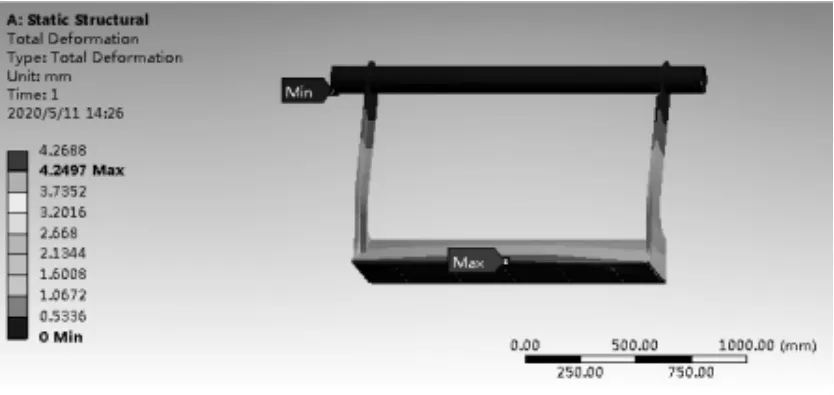

压缩机构结构如图1 所示,主要由油缸、耳板、转轴、拨爪、刮板五部分组成,机箱焊接总成是其工作场所。当提料机构将垃圾倒入压缩仓后,压缩机构开始工作。工作时动力传递路线依次沿油杆、耳板、转轴、拨爪,最终传递到刮板。刮板首先清空压缩仓垃圾,然后保压3 s 再重新回到初始位置,回程时油杆做收缩运动,动力传递路线不变。

图1 压缩机构结构

2 压缩机构仿真分析

2.1 压缩机构动力学分析

在CATIA 中建立压缩机构总成模型,并导入ADAMS 软件,对各部件设置材料属性,建立运动副;在油缸圆柱副处施加驱动,驱动函数为:STEP(time,0,0,24,390);对压缩机构施加载荷,载荷主要来自垃圾与压缩仓摩擦力、刮板与压缩仓摩擦力以及压缩时的压缩力。为获得压缩机构所受最大载荷,取其极限工况进行动力学分析[4-5]。按设计要求,刮板最大压缩力取20kN,压缩机构位于压缩仓部分的总质量为91.165kg,摩擦系数为0.3,摩擦力为280 N。弧形结构的机箱使垃圾不易残存,因此垃圾与压缩仓摩擦力可忽略不计。载荷方向取垂直刮板方向,函数设为:IF(time-24:280,20 000,IF(time-27:20 000,20 000,0))。

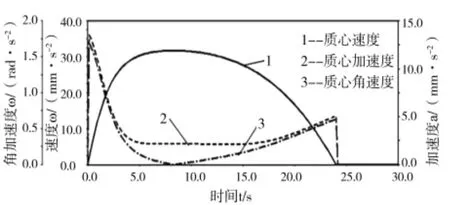

刮板质心速度、加速度、角加速度曲线如图2 所示。由于压缩机构回程是压缩过程的逆过程,因此不对其仿真分析[6]。由图2 可知:压缩机构速度最大值为31.8 mm/s,加速度最大值为13.5 mm/s2,角加速度最大值为1.7 rad/s2。速度变化平缓,加速度和角加速度数值较小,表明其工作平稳、无干涉。

图2 刮板质心速度、加速度、角加速度值

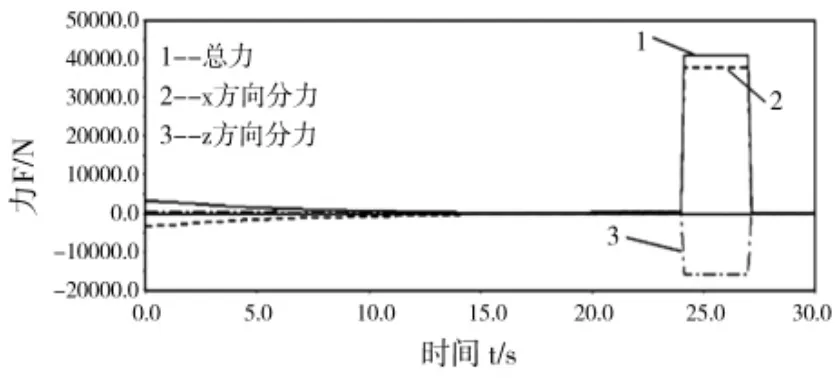

动力学分析结果如图3 所示。耳板处所受合力最大值为41 806 N,其中x 方向分力最大值为37 947 N,z 方向分力最小值为-15 715 N,合力最大值位于压缩机构工作过程的保压阶段,符合实际工况。

图3 耳板受力曲线图

2.2 压缩机构刚度强度分析

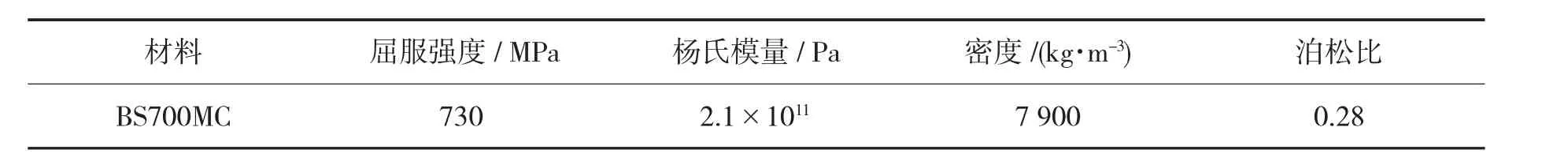

在轻量化设计前进行压缩机构刚度强度分析。因油缸是选装部件,不需优化,只对其余部件进行分析。在仿真分析时,先将CATIA 中部件模型简化,再导入到ANSYS Workbench 中。部件导入后定义材料属性(如表1 所示)、划分网格,对部件定义约束,结合动力学分析结果确定其载荷条件,最后对其进行求解分析。

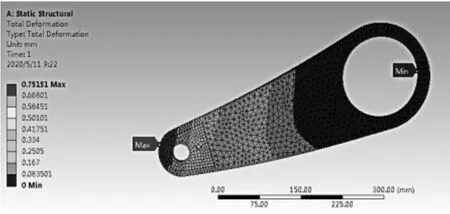

耳板等效应力云图如图4 所示。其最大应力为156.58 MPa,加强板处有应力集中。耳板位移云图如图5 所示。最大位移出现在底端圆孔处,符合实际变形情况,最大位移为0.74 mm。综上所述,耳板最大应力远小于其屈服强度且变形较小,初始设计过于保守,应予以优化。

图4 耳板等效应力云图

图5 耳板位移云图

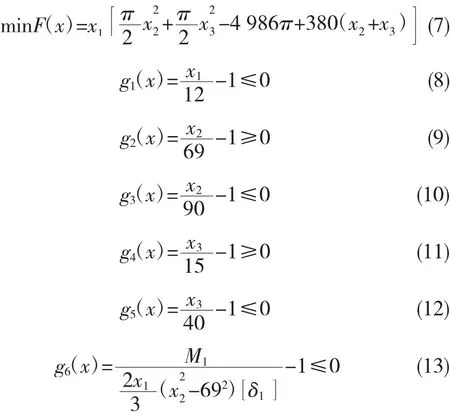

拨板总成等效应力云图如图6 所示。拨板总成所受最大应力为510.30 MPa,位于拨爪加强筋下端应力集中处,其余位置应力普遍较小。拨板总成位移云图如图7 所示,位移最大值为4.25 mm,位移主要发生在刮板与拨爪处。考虑到刮板与压缩仓配合处间隙不能过大,对刮板与拨爪处初始设计不予优化,只对转轴与加强筋予以优化。

表1 BS700MC 的材料属性

图6 拨板总成等效应力云图

图7 拨板总成位移云图

3 压缩机构轻量化设计

由于尺寸优化可靠性与准确率高,结合耳板、转轴的实际工况,决定对耳板和转轴进行尺寸优化[7-8]。采用惩罚函数法求出满足约束时压缩机构尺寸的最优解。考虑到应力集中,对耳板与拨板总成应力集中部位采用圆弧过渡。

3.1 耳板尺寸优化

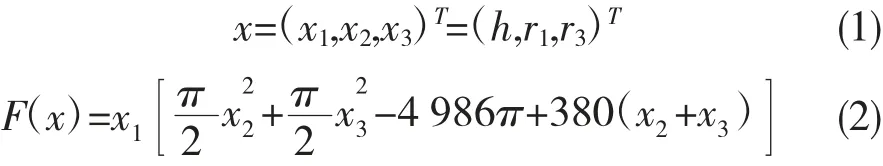

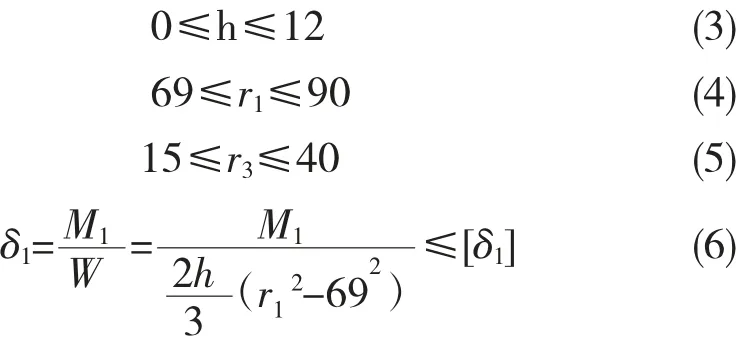

由于材料不变,取最小体积F(x)为目标函数,取大孔内径、小孔内径为常量,其余主要尺寸为变量。为方便材料力学分析,耳板处螺纹孔忽略不计,建立目标函数F(x)的公式为:

式中:h—耳板厚度;r1—大孔外圆半径;r3—小孔外圆半径。

耳板受弯矩作用,结合耳板工况与材料屈服强度确定耳板约束条件如下:

式中:δ1—弯曲应力;M1—最大弯矩;W—抗弯截面系数;[δ1]—耳板许用应力。

综上所述,将所有约束函数规格化,则耳板优化设计的数学模型可表示为:

取耳板安全系数为2,利用内点惩罚函数法求得最优解为x*=(8.860 89.936 39.901)T,最优解圆整后所得设计变量初始值与优化值如表2 所示。

表2 设计变量初始值与优化值 单位:mm

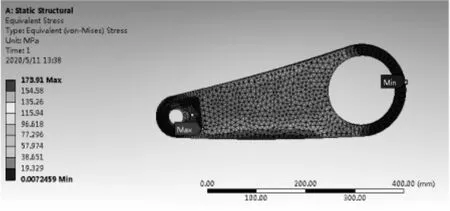

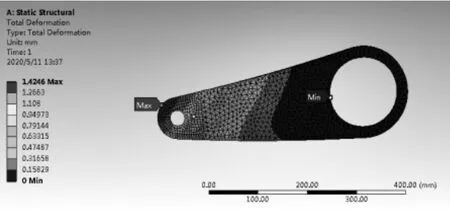

优化后耳板等效应力云图如图8 所示。应力集中现象有所改善、最大应力为173.91 MPa,满足使用强度要求。优化后耳板位移云图如图9 所示,耳板最大位移为1.42 mm,刚度满足使用要求。在保证刚度强度前提下,耳板总质量减轻1.11 kg、下降率达24%。

图8 优化后耳板等效应力云图

图9 优化后耳板位移云图

3.2 转轴尺寸优化

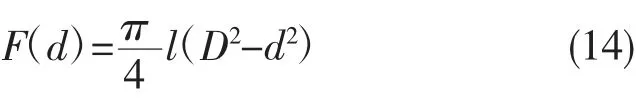

由于材料已选定,转轴最小质量取决于其体积,以最小体积F(d)为目标函数,建立目标函数公式如下:

式中:l—转轴长度;D—转轴外径;d—转轴内径。目标函数中d 为设计变量,D 和l 为常量。

根据转轴工况,转轴在转矩作用下发生扭转变形,结合材料屈服强度确定其约束条件如下:

式中:τ—扭转强度;M—最大扭矩;Wt—抗扭截面系数;[τ]—转轴许用应力。

式(14)中只有一个变量,可直接通过求极值获得最优解,取转轴安全系数为3,考虑到转轴小孔处应力集中,d 的最优解最终取为130 mm。

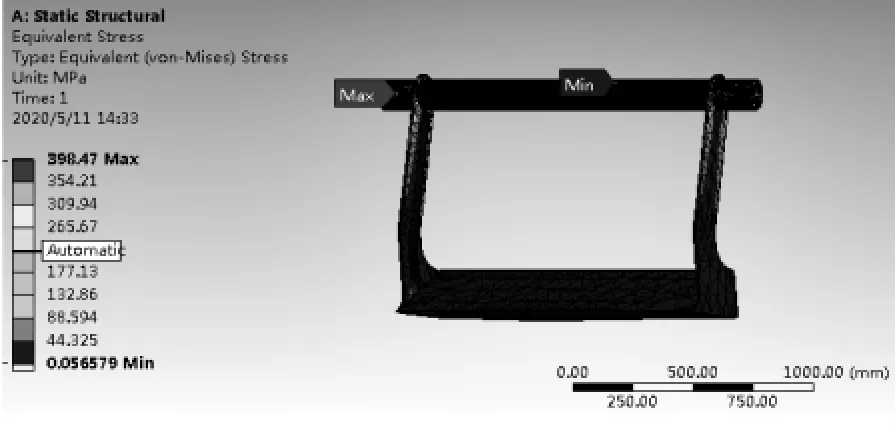

优化后拨板总成等效应力云图如图10 所示,应力集中现象明显改善、拨板总成最大应力为398.47 MPa,满足使用强度要求。优化后拨板总成位移云图如图11 所示。最大位移为5.90 mm,略有增加但仍在许可范围。同时转轴相比原122 mm 内径时总质量减轻20.86 kg,下降率达51.90%。

图10 优化后拨板总成等效应力云图

图11 优化后拨板总成位移云图

4 样机试验

根据优化结果对餐厨车移动箱进行样机试制并试验,试制样机如图12 所示。

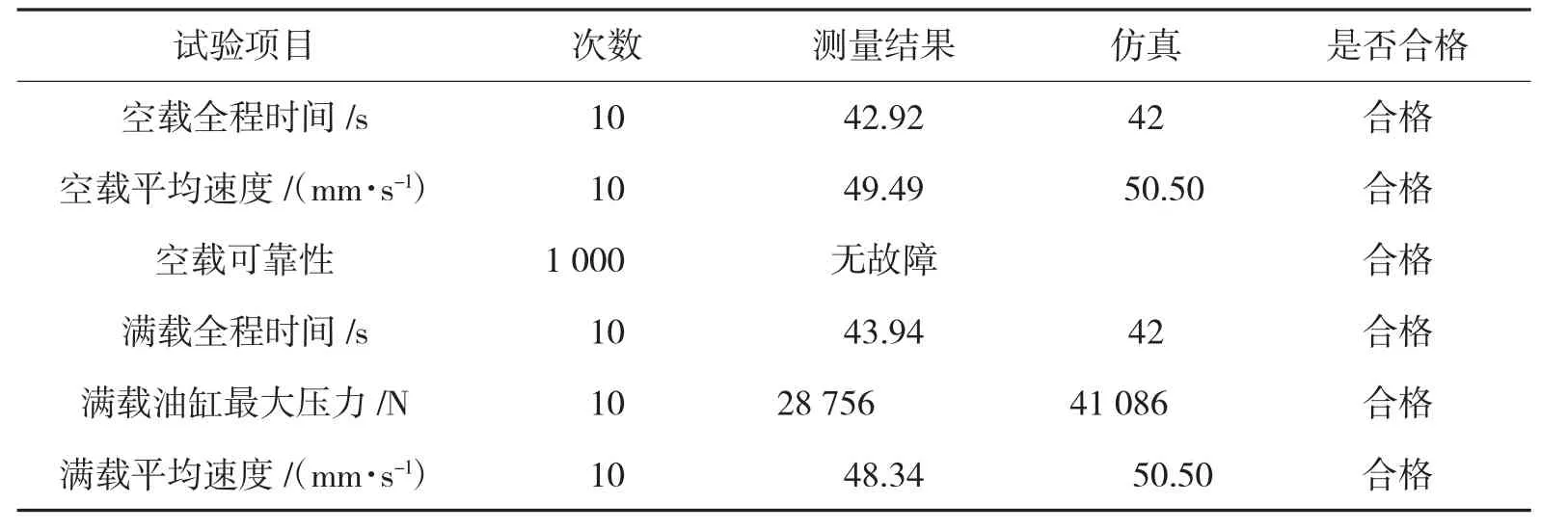

表3 试验与仿真结果对照表

试验与仿真结果对照如表3 所示。试验项目中除满载油缸最大压力外,其余各项偏移均在5%以内,证明仿真符合实际工况,同时也证明压缩机构工作平稳可靠。满载时油缸最大压力平均值与仿真值相差较大是因为设定垃圾对刮板最大反力时取值较高,这样可以保证压缩机构的压缩密度与使用可靠性。试验完成后,用三坐标测量仪测量主要位置有无变形,测试结果表明压缩机构无明显变形,刚度强度满足使用要求。

5 结 语

设计一款适用于侧装压缩式餐厨车的刮板式压缩机构,通过动力学仿真,验证了结构无运动干涉,并求出其极限工况载荷值;通过惩罚函数法对压缩机构可优化零件求出尺寸最优解,完成零件尺寸优化,实现压缩机构总体质量下降21.97 kg;样机试验中,压缩机构工作平稳,无运动干涉,验证了仿真结果的正确性。