三层串联EFP成型与分离行为

郑元枫, 马红兵, 肖艳文, 余庆波, 王海福, 葛超

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.陆军装备部装备项目管理中心,北京 100072 )

爆炸成型弹丸(EFP)具有速度高、质量大、飞行稳定性好等诸多优点,已在反中轻型装甲类目标中获得广泛应用[1-3]. 然而,单个EFP长径比小、侵彻能力有限,很大程度上制约了弹药战斗部威力的发挥和提高. 为解决这一技术难题,串联多EFP战斗部技术在近年来获得了广泛研究,该技术是在不改变聚能战斗部整体结构的条件下,通过多个药型罩代替单个药型罩的方法,实现串联多EFP成型,从而形成多EFP首尾串联式的侵彻体结构,既利用了单个EFP速度高、飞行稳定性好等优势,也通过多个EFP的串联克服了单个EFP长径比过小的问题,从而提升对目标的侵彻能力.

有关串联EFP战斗部的典型研究有:国外方面,Tosello. R等[4]研究了钽镍双EFP水中运动行为,结果表明,多EFP中的前驱弹丸能够在水中开辟通道,显著降低尾随弹丸的运动阻力. Weimann. K等[5]设计了钽-铁双层药型罩,在聚能作用下形成了前部为钽,后部为铁的侵彻体,长径比大、飞行稳定性好. Fong. R等[6]对两层和三层药型罩形成气动稳定的动能侵彻体进行了研究,以提高串联多EFP在低炸高条件下的侵彻深度,及其在大炸高条件下的多次撞击能力. 国内方面,门建兵等[7]针对两层串联EFP成型和侵彻问题开展了数值模拟和实验研究,采用脉冲X光摄影获得了EFP典型成型过程,并研究了串联EFP对钢靶的侵彻效应. 郑宇等[8]研究了材料对双层药型罩形成同轴EFP的影响规律,探讨了双层EFP的分离机理. 贺晶等[9]开展了双层罩厚度匹配对成型特性影响的数值模拟,对其主要的影响因素进行了对比分析. 李惠明等[10]开展了内外层材料匹配对双层EFP侵彻特性影响规律研究. 龙源等[11]采用数值模拟和实验相结合的方法,获得了曲率半径对双层药型罩EFP战斗部成型及侵彻特性的影响规律. 王哲等[12]针对典型双层药型罩爆炸成型弹丸装药结构,建立了双层药型罩串联EFP的速度分析模型. 由此可见,国内外在该领域的研究主要集中在双层串联药型罩材料、曲率半径、起爆点数量等对双EFP成型和侵彻行为影响的研究. 然而,关于三层药型罩的成型过程及分离行为尚缺乏系统深入的研究.

为此,基于AUTODYN-3D软件平台,首先分析3层紫铜罩形成分离式串联EFP过程. 在此基础上,改变其中一层药型罩材料,揭示材料匹配对三层串联EFP分离行为的影响规律,最后,开展三层串联EFP成型脉冲X光试验,验证数值模拟的有效性.

1 数值模拟方法

1.1 计算模型

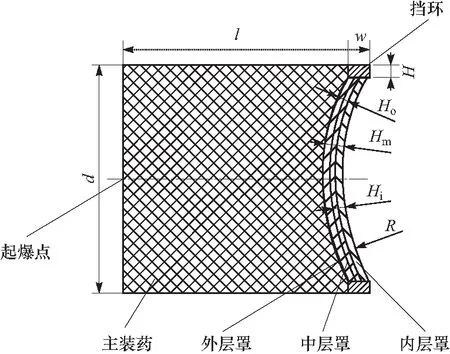

三层药型罩聚能装药结构如图1所示,主要包括主装药、挡环、外层罩、中层罩和内层罩,并约定紧贴炸药的药型罩为外层罩. 装药直径d=50 mm,装药长度l=50 mm,挡环厚度u=2.5 mm,挡环高度w=4.5 mm,三层药型罩厚度Ho、Hm、Hi均为1.5 mm,曲率半径R均为45 mm. 主装药采用8 701炸药,装药质量158 g. 挡环材料为45#钢.

图1 聚能装药几何模型Fig.1 Geometric model of shaped charge

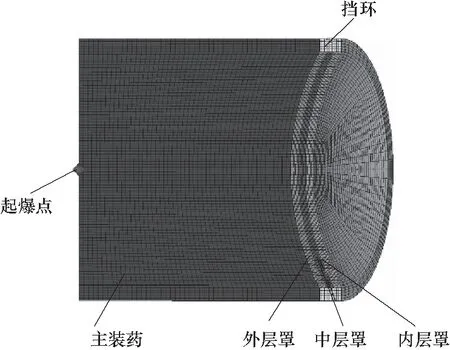

图2所示为三层药型罩聚能装药数值计算模型,炸药采用端部中心点起爆方式,三层罩之间采用自然贴合方式,炸药、外层罩、中层罩、内层罩和挡环的网格数分别为51 612,6 314,6 314,6 314和1 320.

图2 聚能装药数值计算模型Fig.2 Numerical model of shaped charge

1.2 材料模型

8 701炸药选用高能炸药模型,采用Jones-Wilkins-Lee (JWL)状态方程描述炸药爆轰产物的膨胀行为,炸药爆轰产物的压力P表示为

(1)

表1 8701炸药参数Tab.1 Parameters of 8701 explosive

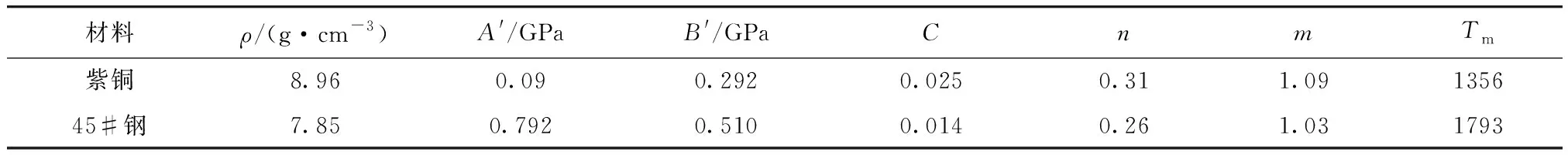

紫铜和45#钢采用Shock状态方程和Johnson-Cook强度模型描述,Johnson-Cook强度模型定义屈服应力为

(2)

表2 紫铜和45#钢参数Tab.2 Parameters of copper and 45#steel

2 数值模拟结果

2.1 串联EFP典型成型及分离行为

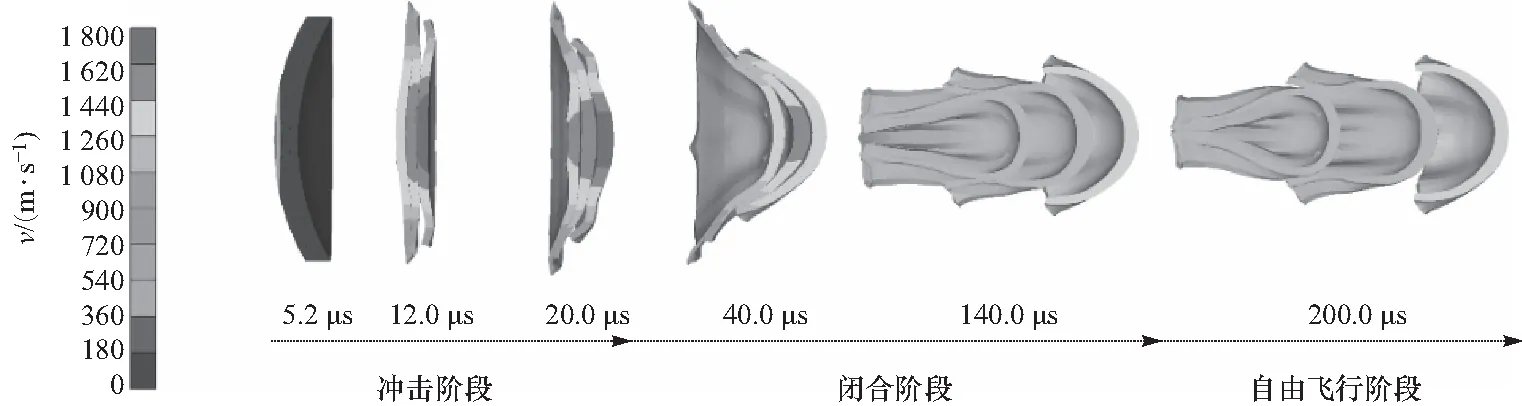

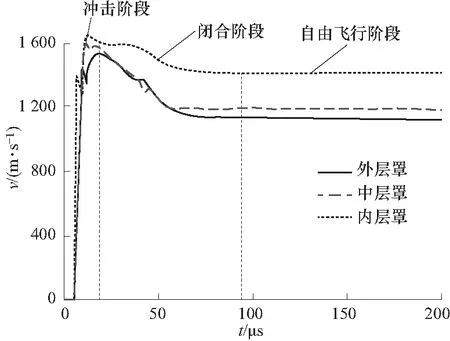

开展3层紫铜药型罩聚能装药形成串联EFP数值模拟研究,计算结果如图3和图4所示. 与单层药型罩相比,3层药型罩之间存在两个自由面,在爆轰波及其产物的冲击加速作用下3层罩会发生相互碰撞和滑动.

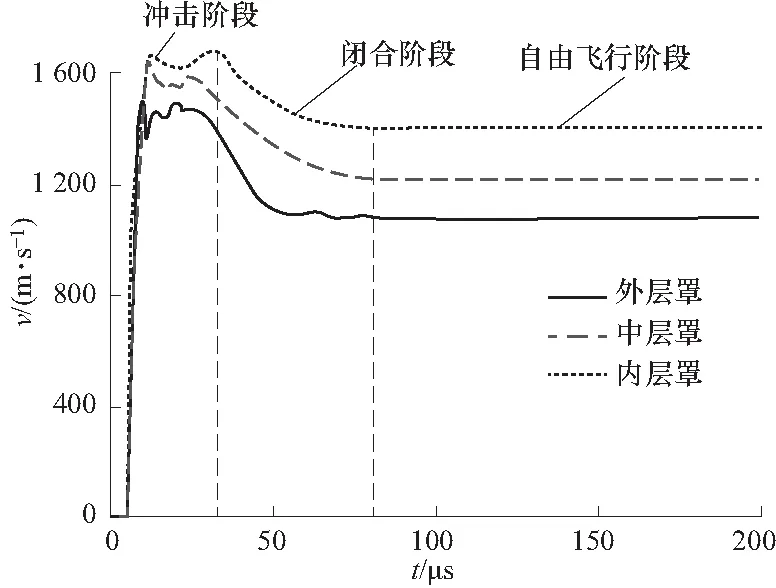

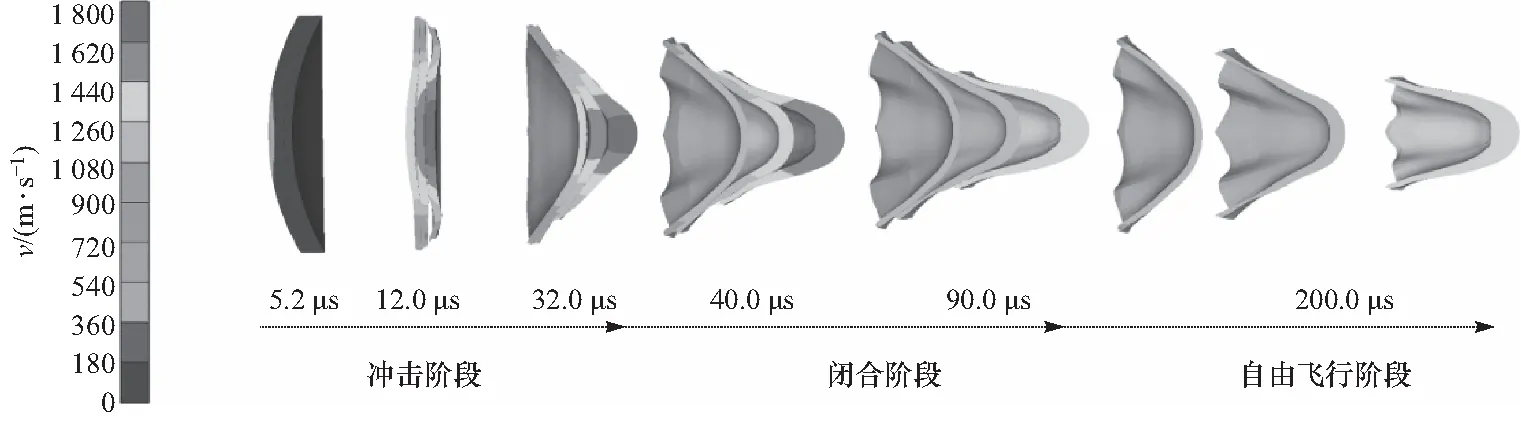

图3 三层串联EFP成型过程速度分布Fig.3 Velocity distribution of triple-layer EFP

图4 三层串联EFP成型过程轴向速度曲线Fig.4 Axial velocity curve of triple-layer EFP

由图可知,3层串联EFP成型过程包括冲击、闭合和自由飞行3个阶段. 在冲击阶段,爆轰波在5.2 μs到达外层罩,外层罩获得速度,然后,中层和内层罩在透射压缩波和卸载拉伸波的共同作用下也被加速,3层罩相互碰撞导致它们短暂分离,在轴向出现明显的间隙. 此时,爆轰产物仍处于高温高压状态并不断膨胀,外层罩继续被加速,不久追赶上中层罩和内层罩再次发生碰撞,之后继续重复这个过程,直至爆轰产物对外层罩不再有加速作用. 32 μs后,3层串联EFP进入闭合阶段,在该阶段,3层罩共同向轴线闭合,内层、中层和外层罩闭合速度依次降低,造成3层罩头尾相互接触,在径向和轴向均发生碰撞,进一步影响了3层罩的成型和分离特性,随后,3层罩在速度差的作用下发生相对滑动,逐渐分离. 待3层罩之间不再有接触时,成型行为进入自由飞行阶段,此后,各EFP的长径比、速度等趋于稳定,3个串联EFP之间的距离随时间逐步增大.

2.2 药型罩材料对串联EFP成型与分离影响

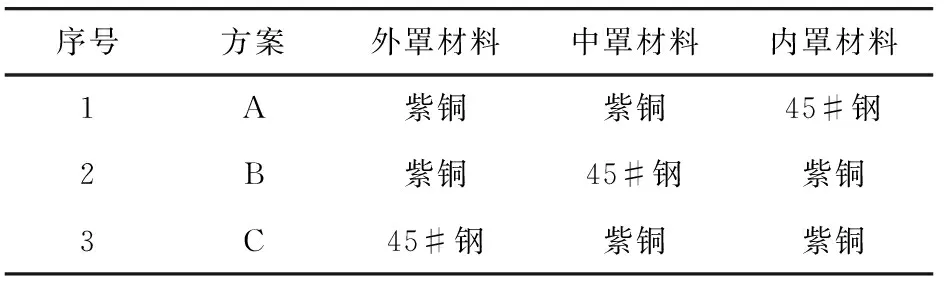

研究表明,3层紫铜罩形成的中间和尾随EFP速度差小,分离慢,可能导致侵彻过程中尾随EFP“追赶”上中间EFP,不利于两者独立发挥侵彻能力. 为此,需要控制三层串联EFP的分离行为,使之形成大间隔串联EFP侵彻体. 与此同时,相关研究发现,铝罩在形成串联EFP过程中容易发生破碎和汽化,而钽、钨等高密度罩形成的串联EFP形貌不理想. 相较而言,45#钢罩强度适中,不易汽化,合理利用45#钢罩与紫铜罩在变形与翻转过程中的特性差异,能够有效控制串联EFP的分离行为[13-14]. 为此,设计如表3所示的3种方案,在其它参数不变的情况下,将3层紫铜罩中的一层药型罩替换为45#钢罩,探究材料匹配对三层串联EFP分离行为的影响特性.

表3 三层串联EFP成型仿真方案Tab.3 Simulation schemes of triple-layer EFP formation

图5和图6分别为方案A三层串联EFP轴向速度曲线和成型过程速度分布. 由图可知,方案A三层药型罩冲击阶段大约持续了15 μs,且在冲击阶段内层与中层罩没有明显的速度差. 在闭合阶段,中层罩在约50 μs追赶上内层罩,推动内层罩向前运动,导致两者之间出现较为明显的速度差. 最终,内层与中层EFP速度差为84 m/s,中层与外层EFP速度差为 108 m/s,3个EFP在约140 μs彻底分离并进入自由飞行阶段. 从机理上分析,内层45#钢罩强度高、不易变形,在冲击阶段,内层45#钢罩的翻转速度小于后两层紫铜罩,缩短了中层罩和外层罩追赶的时间,3层罩很快完成动能交换,冲击阶段时间短. 在闭合阶段,内层钢罩闭合速度小于两层铜罩的闭合速度,铜罩成型更快,造成铜罩与钢罩的接触面较小,与此同时,铜罩更易变形,其在推动钢罩的过程中有更多动能转化为铜罩的变形能,这些均不利于闭合阶段铜罩和钢罩的动能交换,造成三者速度差较小,需要更长的时间完成彻底分离. 此外,从成型形貌上看,内罩材料为45号钢时,EFP直径由内层向外层依次减小,长径比依次增大,最终形成类蘑菇状侵彻体.

图5 A方案三层串联EFP轴向速度曲线Fig.5 Axial velocity curve of triple-layer EFP about type A

图6 方案A三层串联EFP成型过程速度分布Fig.6 Velocity distribution of triple-layer EFP about type A

图7和图8分别为方案B三层串联EFP轴向速度曲线和成型过程速度分布. 与方案A相比,方案B中,强度高的45#钢罩位于中层,在成型过程中,与其后的外层罩之间的速度差较小,仅约为61 m/s. 与此同时,内层铜罩闭合速度大于中层钢罩的闭合速度,造成内层铜罩与中层钢罩的接触面较大,有利于闭合阶段钢罩和铜罩的动能交换,造成内层铜罩与中层钢罩速度差较大,约为227 m/s,内层铜罩很快形成前驱EFP与之分离. 从成型形貌上分析,中层45#钢罩形成的EFP直径最大,内外层铜罩形成直径相对较小的EFP侵彻体.

图7 方案B三层串联EFP轴向速度曲线Fig.7 Axial velocity curve of triple-layer EFP about type B

图8 方案B三层串联EFP成型过程速度分布Fig.8 Velocity distribution of triple-layer EFP about type B

图9和图10分别为方案C三层串联EFP轴向速度曲线和成型过程速度分布. 与方案A和B相比,方案C中,强度高的45#钢罩位于外层,在成型过程中径向闭合速度小于其他两层罩,3层罩有充足的接触面进行动能交换,最终形成的内层与中层EFP速度差为187 m/s,中层与外层EFP速度差为143 m/s,3个EFP很快彻底分离. 从成型形貌上分析,外罩材料为45#钢时,EFP直径由内层向外层依次增大,长径比依次减小,最终形成类锥形侵彻体.

图9 方案C三层EFP轴向速度曲线Fig.9 Axial velocity curve of triple-layer EFP about type C

图10 方案C三层EFP成型过程速度分布Fig.10 Velocity distribution of triple-layer EFP about type C

3 脉冲X光实验验证

数值模拟结果表明,方案C形成的3个EFP能够实现快速分离,有利于形成大间隔串联EFP侵彻体. 为此,本节采用X光实验,研究方案C三层串联EFP成型与分离行为,并验证数值模拟的有效性.

3.1 实验方法

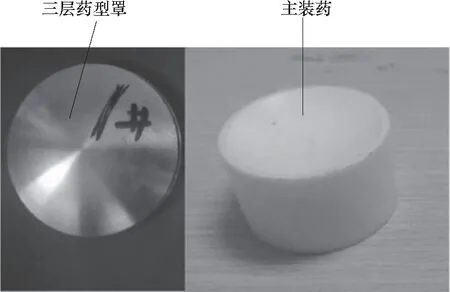

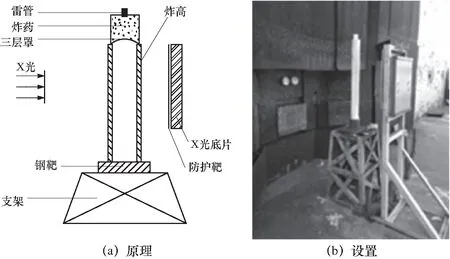

外、中、内3层药型罩材料分别为45#钢、紫铜、紫铜,聚能战斗部各参数与数值模拟保持一致,3层药型罩厚度均为1.5 mm,质量分别为18.7,21.3,21.3 g,3层药型罩与主装药如图11所示. 实验原理与靶场布置如图12所示,主要包括脉冲X光机、底片盒、雷管起爆器、3层药型罩聚能装药、炸高筒. 实验中,由8号雷管引爆聚能装药,并以触发雷管瞬间为0时刻,分别在延迟时间t1和t2通过脉冲X光摄影系统获得串联EFP形貌.

图11 三层串联EFP聚能装药组成Fig.11 Components of triple-layer EFP warhead

图12 实验原理和布置Fig.12 Experiment principle and setup

3.2 实验结果与分析

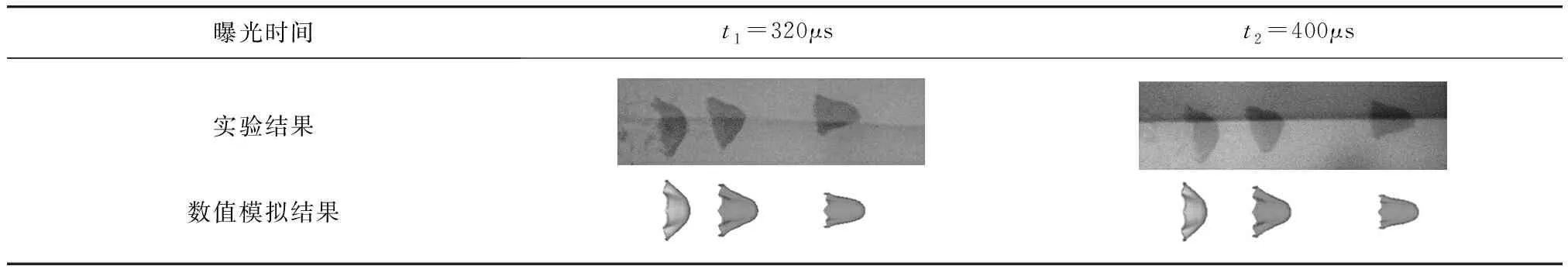

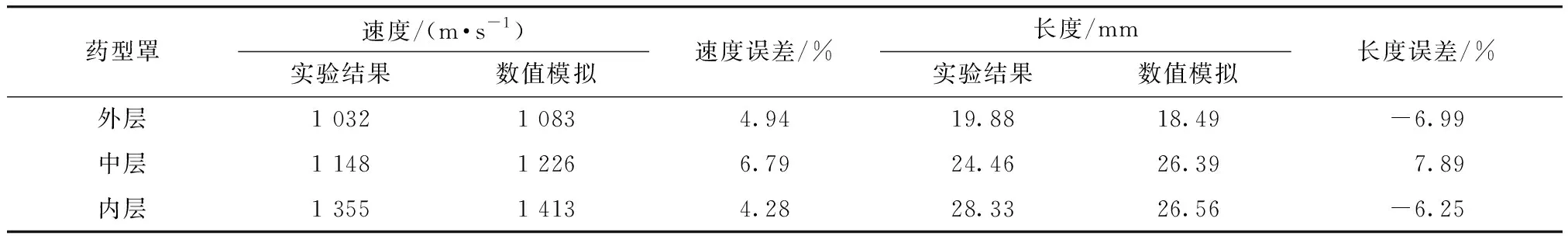

实验与仿真对比结果列于表4,实验照片分辨率为251×251DPI,实验获得的X光照片曝光时间分别为320 μs和400 μs. 从X光照片中可以看出3层45#钢-紫铜-紫铜药型罩在爆轰波及其产物的冲击作用下最终形成3个成型较好的分离EFP,其中外层45#钢罩由于材料强度高最后形成小长径比EFP,中层紫铜罩形成头部直径较小尾部直径较大EFP,内层紫铜罩形成了大长径比EFP. 实验获得的两个时刻X光照片串联EFP形貌与数值仿真结果基本一致,表5列出了3层EFP实验成型与仿真的数据对比,通过对比得到数值仿真与实验的误差约在8%以内,验证了数值模拟的有效性.

表4 X光实验与数值仿真对比Tab.4 Comparison of X-ray and simulation

表5 三层串联EFP成型实验与数值模拟数据Tab.5 Experimental and simulated data on triple-layer EFP formation

4 结 论

本文主要研究3层球缺药型罩在爆炸载荷作用下的成型行为,并分析了药型罩材料对串联EFP成型与分离的影响机理. 研究结果表明,3层药型罩之间存在自由面,在爆轰波及其产物的作用下能发生相互碰撞和滑动,3层罩在冲击和闭合阶段的多次碰撞和动能交换,造成形成的EFP存在速度差,最终逐渐分离. 45#钢罩在3层罩中的位置对串联EFP的成型和分离行为有显著影响. 当45#钢罩位于内层时,形成由内层向外层直径依次减小的3个EFP,且速度差小,分离时间长;当45#钢罩位于中层时,形成的45#钢EFP直径最大,内外层铜罩形成直径相对较小的EFP侵彻体,且内层罩形成的EFP分离快,其余两个EFP分离较慢;当45#钢罩位于外层时,直径由内层向外层依次增大的3个EFP速度差大,分离时间短. 事实上,3层EFP成型行为十分复杂,除药型罩材料外,起爆方式、药型罩厚度匹配、装药条件等因素对成型与分离行为也有重要影响,有待进一步研究.