基于烟丝混合均匀性的研究与应用

河南中烟工业有限责任公司驻马店卷烟厂 河南 驻马店 463000

前言

在制丝生产过程中,叶组配方经过叶片预混、叶片储存等工序初步混合,而后经切丝机制成叶丝,然后叶丝再与梗丝、膨胀烟丝、薄片丝等配方按照技术要求进行掺兑进得到成品烟丝。制成的成品烟丝,配方要求各组分要充分混合均匀,确保烟支吸味稳定、风格一致。为此,我们进行了一些设备和运行参数的优化,以期提高烟丝的混合均匀程度[1]。

1 材料与方法

1.1 设备仪器

叶片预混柜、储叶柜、混丝设备、储丝柜。

1.2 实验材料

选用牌号为红旗渠(新版银河)的烟丝为研究对象。

1.3 试验方法

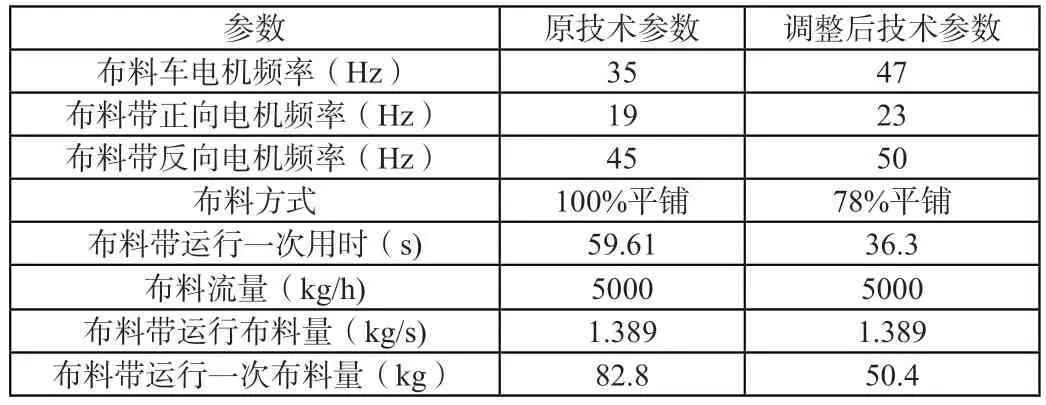

(1)叶片预混柜、储叶柜运行参数的调整。通过调整叶片预混柜、储叶柜的布料车和布料带电机频率(预混柜和储叶柜设备结构相同,参数调整一致),并调整了进柜铺料方式,对烟片混合的次数进行了研究,如下表。

表1 预混柜、储叶柜参数调整表

(2)加装小型喂料机和匀料拨料辊。通过在叶丝主丝秤前增加一小型喂料机,稳定来料流量,减少叶丝主秤流量的波动,并在掺配电子秤出口处加装匀料拨料辊,使得物料输送时更加分散均匀,提高四丝掺配的瞬时精度。

(3)调整储丝柜变速齿轮个数。对储丝柜布料带和布料行车变速齿轮进行了调整,将变速齿轮被动轮齿数由原来的30个调整为26个,提高布料带布料的运行速度。

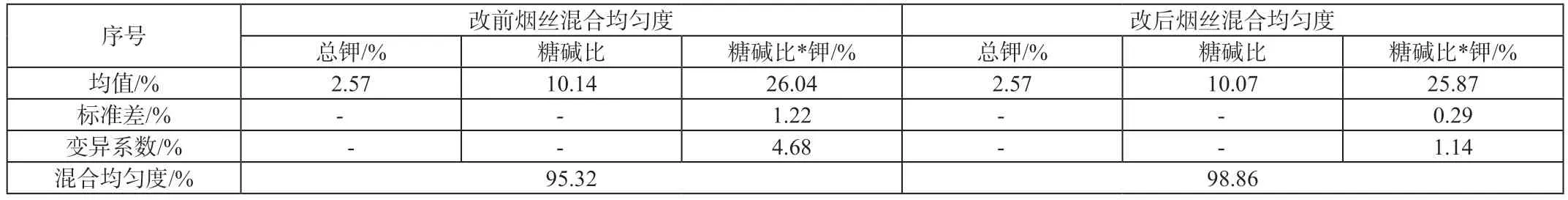

(4)混合均匀度测试。为了定量验证烟丝混合的均匀性,按照行业标准测定(1-糖碱比×钾的变异系数)×100%来评价烟草混合均匀度,具体方法如下:分别连续随机取样15个样品烟丝,并密封保存,之后检测改进前后烟丝化学成分(避开柜头和柜尾在烟丝出柜振槽落料口处)的变化,进而分析烟丝各组分的混配均匀度。

2 结果分析

(1)对预混柜、储叶柜参数进行优化之后,布料带运行一次布料量由原82.8kg降至50.4kg(如表1),而红旗渠(新版银河)最小配方物料量为200kg,这样调整后最小配方物料可在储柜内平铺4次,有效提高了叶片混配均匀性。

(2)设备改进后叶丝主秤流量稳定性得到了提升,流量极差由原来的1763kg/h降至70kg/h,流量变异系数由5.49%降至0.11%,掺配瞬时精度也可以很好地控制在0.5%以内,由这些数据可以看出烟丝混合均匀性得到显著提升。

(3)储丝柜布料带和布料车变速齿轮调整后,布料带铺料运行一次所用时间由51.9s减少至44.0s,布料带布料运行速度明显提升,烟丝各组分混配均匀性得到了提高。

(4)上述三种措施采取后烟丝各组分混配均匀度由95.32%提高至98.86%,烟丝均匀性明显提高(如表2)[2]。

表2 烟丝混合均匀度

3 结束语

通过对运行参数的优化可以增加烟片、烟丝混合次数;借助对设备的改进稳定了物料流量,也提高了烟丝混合均匀性,增加了烟丝掺配瞬时精度。以上三种措施采取后烟丝各组分混配均匀度由95.32%提至98.86%,烟丝混配均匀度大大提高。而且查询质监站焦油量检测结果,结果显示焦油量批间极差由1.6mg/支降到0.7mg/支,降低了0.9mg/支;烟支吸阻极差由4.1Pa降至3.6Pa,降低0.5Pa,卷烟主流烟气也得到了稳定提高,有效保证了烟支的感官质量。