全组分再生砂制备湿拌抹灰砂浆的抗冻性研究

曹芙波,魏子洋,王晨霞,方志昊

(内蒙古科技大学土木工程学院,内蒙古 包头 014010)

湿拌砂浆是预拌砂浆的一种,由工厂根据施工要求加工生产,通过搅拌车运输至施工现场储存和使用[1]。同现场搅拌砂浆相比,湿拌砂浆无需严格控制用水量,不会产生粉尘污染,可以大量掺用粉煤灰等工业废渣和利用建筑固废制造的人工砂[2]。我国在基础建设和城乡改造过程中产生大量的建筑垃圾,2017年我国建筑垃圾总量已达到23.8亿t,其中废弃砖料达50%,我国对建筑垃圾再利用的重视程度远低于日本等国家,总利用率只有5%[3]。

目前,国内外学者对于不同类型的砂浆经冻融循环后的破坏特征、机理及影响因素的研究已取得一定量的学术成果,部分学者认为周期性冻胀力使砂浆内部裂缝生长扩张是造成冻融破坏的根本原因[4-5]。B.Ahmet等[6]研究了粉煤灰和硅灰对自密实砂浆抗冻性能的影响,结果显示随着两种材料掺量增加,砂浆相对动弹性模量降低,随着冻融循环次数增加,含硅灰的砂浆动弹性模量下降剧烈。J.Y.Jiang等[7]研究了消泡剂和聚羧酸减水剂对无碴水泥沥青砂浆抗冻性的影响,认为两种材料的加入消除了砂浆中的大气泡,促进了小的非连通孔的形成,并测量出了两种外加剂的最佳用量。段本硕等[8]将超细石粉用于砂浆性能的提升,指出预拌砂浆质量损失率随着超细石粉取代率的增加呈现增大的趋势。张秀芝等[9]使用纳米SiO2与粉煤灰协同改善砂浆性能,结果表明,纳米SiO2可以促进水泥二次水化,并能填充砂浆孔隙,与粉煤灰复掺可以有效改善抗冻性能,改善效果较两种材料单掺使用时更优。郭远新等[10]认为,胶砂比的减小和再生粉体掺量的增加可减弱再生骨料抹灰砂浆的抗冻性能。G.F.Mohammad等[11]将遗传表达式编程模型用于预测强度等级水泥冻融循环后的力学性能,指出当水泥强度等级和循环次数被认为是独立的输入参数时,预测值与实验值之间存在密切的相关性。

笔者针对湿拌抹灰砂浆的抗冻性能,采用全组分再生砂和机制砂作细骨料,再生砖粉和粉煤灰作掺合料,研究了25次冻融循环后稠度与冻融损伤之间的关系,对比分析掺合料种类和胶砂比对于砂浆抗冻性能的影响,比较全组分再生砂与机制砂的性能,旨在对再生湿拌抹灰砂浆在寒冷地区的应用提供参考。

1 试验原材料

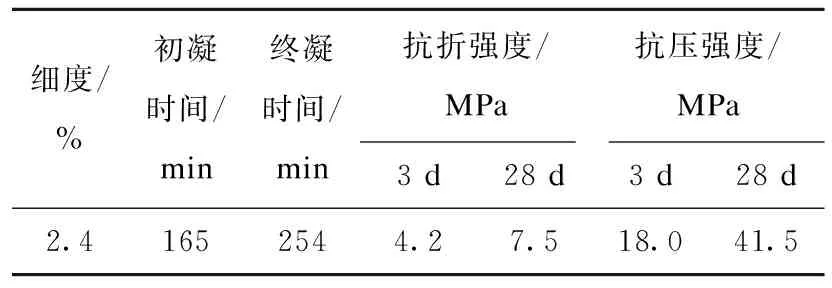

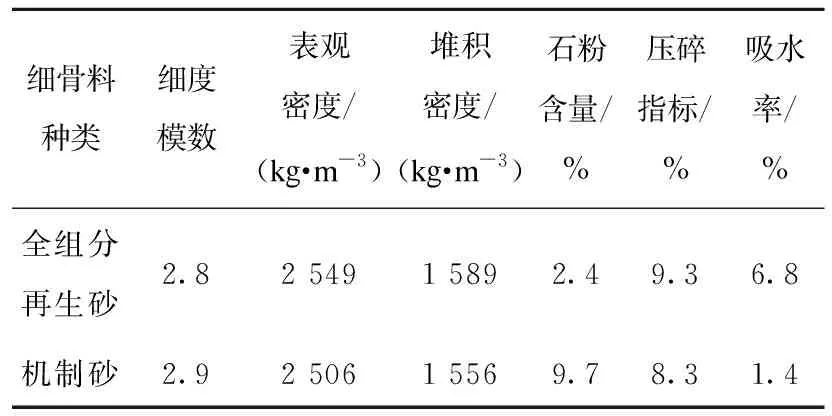

试验选用P·O 42.5水泥基本性能参数如表1所示。细骨料采用机制砂和全组分再生砂,其基本参数如表2所示,试验所用的全组分再生砂符合规范《混凝土和砂浆用再生细骨料》(GB/T 25176—2010)中Ⅱ类再生细骨料的技术要求。粉煤灰选用绿帆牌Ⅱ级粉煤灰,砖粉由废弃黏土砖磨制,两种掺合料性能及化学组成如表3、表4所示。

表1 水泥的基本性能Table 1 Basic properties of fine cement

表2 细骨料的物理性能Table 2 Physical properties of fine aggregate

表3 粉煤灰与再生砖粉的基本性能

表4 粉煤灰与再生砖粉的主要化学组成

2 试验概况

2.1 制备再生砖粉与全组分再生砂

再生细骨料与天然河砂相比吸水率高、表观密度小,含有老旧水泥浆等杂质;其颗粒表面粗糙,多棱角且含有微小裂缝[12]。全组分再生砂是将废混凝土进行完全破碎至一定细度后,再进行颗粒整形制成的再生细骨料。笔者选用C30废混凝土作为原材料,首先用反击式破碎机将废混凝土块破碎至粒径小于4.75 mm,随后用颗粒整形设备对再生砂颗粒进行机械打磨,磨去表面大部分硬化水泥石以改善骨料表面,最后经筛分得到试验所需的全组分再生砂。

将废旧黏土砖先后用颚式破碎机、粉碎机磨制成砖粉,再用45 μm方孔筛进行筛分得到试验用砖粉。粉煤灰在使用前也用相同的方孔筛过筛。笔者借鉴刘飞等[13]的机械研磨强化方法激发砖粉活性,先将砖粉烘干除去水分,再用球磨仪进行30 min研磨,以此增加砖粉颗粒的堆积效应及填充效应。图1为两种材料成品。

图1 再生砖粉与全组分再生砂

2.2 试验配合比设计

表5为试验试件控制参数,依照《抹灰砂浆技术规程》(JGJ/T 220—2010)进行砂浆配合比设计,掺合料用量固定为胶凝材料总量的40%。外加剂使用缓凝剂、减水剂、保水增稠剂,各个掺量分别为胶凝材料的0.3%、0.85%和0.1%。在试验中通过控制用水量来控制每个试件实际稠度值。试验设计的湿拌砂浆配合比如表6所示。

表5 试件参数设计表Table 5 Specimen parameter design table

表6 湿拌砂浆试验配合比Table 6 Test mix proportion of wet mixed mortar

2.3 砂浆试块的制备和养护

砂浆试块长宽高为70.7 mm×70.7 mm×70.7 mm。每个配合比组制备5个冻融试件和一个对比试件。砂浆的搅拌时间控制在150 s:干拌40 s,加水搅拌40 s,快速搅拌40 s,慢速搅拌30 s。由于砂浆稠度均大于50 mm,因此装模后不可用机械振捣,需人工用捣棒均匀地由边缘向中心按螺旋方式插捣25次。振捣完毕后应在20 ℃左右室温下静置24 h,随后拆模并将试块养护在温度(20±2)℃,相对湿度90%以上的标准养护室中。

2.4 试验方法

抗冻性能试验操作按照《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)的规定的慢冻法进行,冻融机制为气冻水融。设定冻结、水融过程冻融箱内的温度分别为-18℃、18 ℃,冻结水融时长分别为4 h、4.5 h。设定循环次数为25次。每5次冻融循环进行一次外观检查,所有试件均未出现分层、裂开等严重的破坏特征,满足试验及规范要求。

3 试验结果与分析

3.1 砂浆稠度与抗冻性能的关系

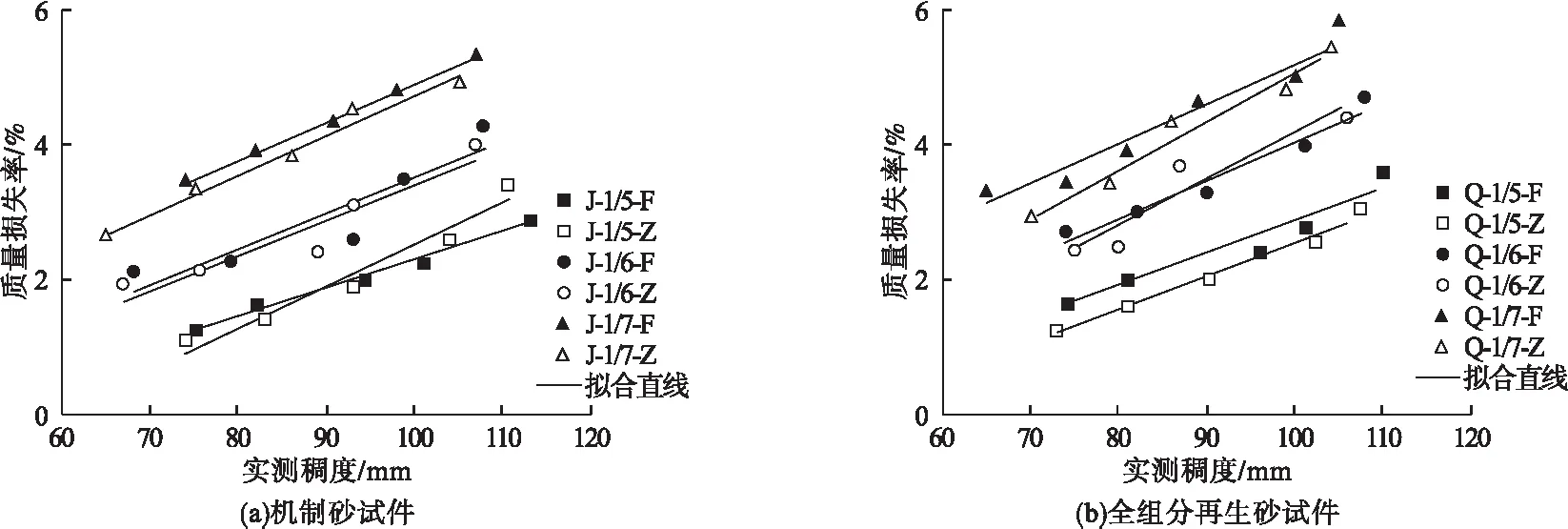

砂浆稠度值是评价砂浆流动性能的指标,与材料性能、试验配合比密切相关。图2、图3为实测稠度值C与25次冻融循环后质量损失率Δmm、强度损失率Δfm关系图。

图2 实测稠度与质量损失率关系Fig.2 Relationship between measured consistency and mass loss rate

试验中砂浆实际稠度由用水量调控,而砂浆中自由水的含量是影响其冻融破坏程度的主因素,因此稠度与冻融破坏指标间关系紧密,分析二者之间的规律有助于了解湿拌砂浆的抗冻性能,为实际工程应用作参考。从图2,图3可以看出,稠度每增加10 mm,机制砂浆Δmm平均增加0.5%,Δfm平均增加1.8%;全组分再生砂浆Δmm平均增加0.6%,Δfm平均增加2.1%。试件J-1/7-F、J-1/7-Z、Q-1/7-F、Q-1/7-Z组在稠度值超过100 mm时,经25次冻融循环作用,其Δmm与Δfm已超过了《预拌砂浆》(GB/T 25181—2010)规定的5%和25%的限值,无法满足实际工程应用的要求。因此当再生湿拌抹灰砂浆工程应用中所需稠度值大于100 mm时,其实际的胶砂比应小于1/7。

图3 实测稠度与强度损失率关系Fig.3 Relationship between measured consistency and strength loss rat

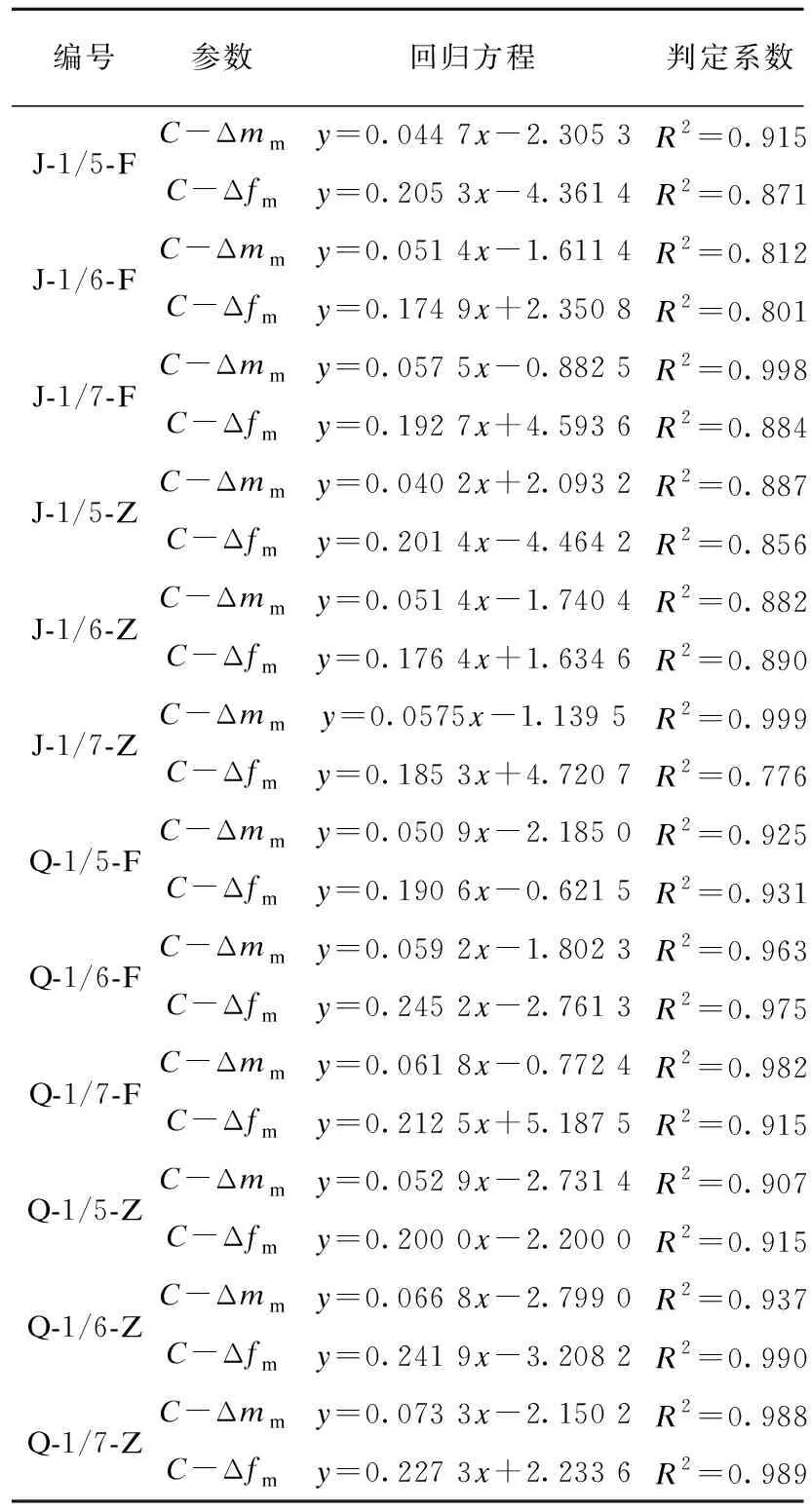

表7为根据实测数据拟合出的回归方程。

表7 冻融损伤与实测稠度值的回归关系式

对Δmm、Δfm分别与C进行线性拟合,得到变量间的回归关系式,得到砂浆冻融损伤与稠度值之间的规律。可以看出C与Δmm、Δfm之间线性关系良好,利用线性规律,可以在不明确用水量的情况下,只通过稠度指标判定两种砂浆冻融破坏的程度。

3.2 胶砂比对砂浆抗冻性能的影响

由表7各组回归方程可计算得标准稠度70 mm、90 mm、110 mm时各组砂浆试件25次冻融循环后Δmm、Δfm值(见图4、图5)。在同一标准稠度下可进行对比分析不同胶砂比、掺合料及细骨料对冻融损伤指标的影响。由图4、图5可知,胶砂比越小则试件冻融破坏越严重,不同掺合料、细骨料的试件规律大致相同。胶砂比由1/5减小到1/7时,Δmm平均增加2.5%,Δfm平均增加7.3%。抹灰砂浆对于流动性能的要求高于对强度等级的要求,因此相较于其他种类砂浆更适用于胶砂比小的配合比,但降低胶砂比会导致砂浆中水泥的相对含量少,水泥水化反应产物减少且水泥浆对砂粒的裹挟作用降低,会降低砂浆强度[10]。胶凝材料少还会导致砂粒之间不能充分密实填充,砂浆内部裂缝孔洞多,容易积聚自由水,在冻结过程中自由水冻结产生冻胀力造成裂缝的伸展和扩张,造成水泥、骨料脱落,导致砂浆质量与强度损失,加剧冻融破坏。

图4 冻融后标准稠度湿拌砂浆质量损失的规律Fig.4 Law of mass loss of standard consistency wet-mixed mortar after freeze-thaw cycles

图5 冻融后标准稠度湿拌砂浆强度损失的规律Fig.5 Law of strength loss of standard consistency wet-mixed mortar after freeze-thaw cycles

3.3 掺合料种类对砂浆的抗冻性能的影响

再生砖粉与粉煤灰都是具有火山灰活性的矿物掺合料,富含硅铝相成分。且砖粉颗粒粒径小于45 μm时容易填充于内部缝隙中,加强砂浆的密实性[14]。图4、图5表明在骨料与胶砂比相同的情况下,同一稠度下掺再生砖粉的砂浆Δmm、Δfm值更低,说明再生砖粉作为掺合料使用时对于再生砂浆抗冻性的提升优于粉煤灰。从表3、表4可知再生砖粉的需水量比低于粉煤灰;相同质量下砖粉的SiO2质量分数比粉煤灰高约20%,对水泥水化反应的促进效果更强,可生成更多的C-S-H、胶凝物质,使砂浆结构更致密,减少内部连通孔隙数量,从而减少砂浆内部自由水的集聚,提升抗冻性能。因此再生砖粉更适合作为掺合料用于提升砂浆抗冻性,且在实际工程应用时还可以消耗砖材固废。

3.4 细骨料种类对砂浆抗冻性能的影响

图4、图5中虚线与实线分别表示全组分再生砂浆与机制砂浆的冻融破坏指标。胶砂比及掺合料种类相同时,掺砖粉的稠度值70 mm的全组分再生砂浆抗冻性能可以达到机制砂浆的水平,随着稠度值变大,两种砂浆冻融损伤差距逐渐拉大,全组分再生砂浆Δmm、Δfm值的增长率高于机制砂浆,说明全组分再生砂浆的冻融损伤对稠度值的变化更敏感,在高稠度值时Δmm、Δfm更大。比较表2中骨料的基本参数,机制砂的石粉含量远大于全组分再生砂。研究表明,砂浆中含有10%~20%石粉对其抗冻性能的提升是有利的,因为适量石粉可以填充砂浆内部微裂隙,增强砂浆整体密实性[15]。此外,虽然全组分再生砂经过颗粒整形,但其吸水率仍远高于机制砂,高吸水率会使骨料在拌和过程中吸收多余水分,导致砂浆实际水胶比偏大,内部自由水更多,更易受到冻融损伤。

4 结 论

(1)砂浆稠度与Δmm、Δfm之间线性关系良好,稠度每增加10 mm,机制砂浆与全组分再生砂浆Δmm分别增加0.5%、0.6%,Δfm分别增加1.8%、2.1%。胶砂比为1/7,稠度值超过100 mm的试件在25次冻融循环后,其Δmm、Δfm值达到5%和25%的限值。

(2)全组分再生砂浆胶砂比由1/5减小到1/7时,Δmm平均增加2.3%,Δfm平均增加7.3%,与机制砂浆抗冻性能差距逐渐增大。胶砂比小的试件水化反应弱,砂粒间易形成微空隙,冻融破坏更严重。

(3)全组分再生砂与机制砂相比吸水率高,对砂浆抗冻性能影响较大。胶砂比及掺合料种类相同时,随着稠度值增大,全组分再生砂浆Δmm、Δfm的增长率高于机制砂浆。

(4)相同细度的再生砖粉需水量比小于粉煤灰,化学成分中SiO2质量分数比粉煤灰多20%,火山灰活性更优,对抗冻性能的提升效果优于粉煤灰,具有实际的工程应用价值。