400 万吨/年蜡油加氢裂化装置动态仿真

郭振刚,邹利妮

(1 浙江石油化工有限公司,浙江 舟山 316200;2 圣泰工程软件有限公司,北京 100125)

随着炼油生产装置及设备趋向于大型化、复杂化、连续化以及自动控制水平的提高,对生产操作人员的操作能力和技术水平提出了更高的要求,动态仿真培训系统(Operator Training Simulation,OTS) 的在员工培训、装置操作分析和控制系统的研究起到了重要的作用[1]。OTS 仿真模拟技术包括 DCS 操作过程、控制逻辑、联锁逻辑的动态过程模拟,它基于精确的热动力学方程和传质动力学模型,可逼真地模拟工厂的开车、停车、正常运行和各种事故过程的现象和操作,加深员工对装置操作规程的理解,使操作员系统的了解工艺流程和装置,帮助员工积累操作经验、熟悉工艺、提高操作 技能,是生产装置操作工培训和工艺方案研究的高效手段[2],OTS 仿真模拟培训在新建装置开车前显得尤为重要[3]。

1 工艺概述

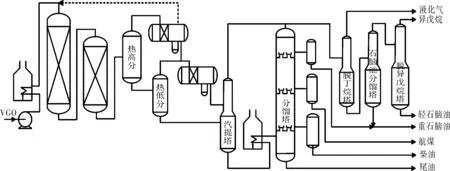

浙江石油化工有限公司400万吨/年蜡油加氢裂化装置由反应部分、分馏部分、低分气脱硫部分、脱异戊烷部分和公用工程部分组成,采用双剂串联一次通过加氢裂化工艺[4],是我国目前规模最大的单段串联一次通过工艺流程装置。在反应部分原料蜡油和氢气混合后经加热后达到反应温度,在反应器内催化剂上进行加氢精制和加氢裂化反应,完成蜡油裂化成轻质油[5]。在分馏部分反应产物在汽提塔中将溶解的硫化氢和干气分离出来,生成油在分馏塔内进行气液两相充分接触进行热交换和质量的交换,侧线产品有重石脑油、航煤、柴油。脱丁烷塔分离出C4及C4以下组分,石脑油分馏塔对轻、重石脑油进行有效分离,脱异戊烷塔脱除轻石脑油中异戊烷组分,为下游乙烯裂解装置提高优质原料。装置流程示意如图1所示。

图1 蜡油加氢裂化装置流程示意

2 仿真培训系统开发

2.1 Dynsim 基本动态模型的搭建

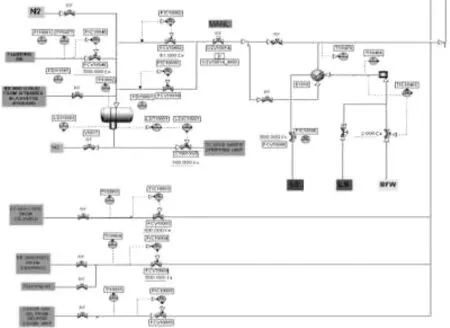

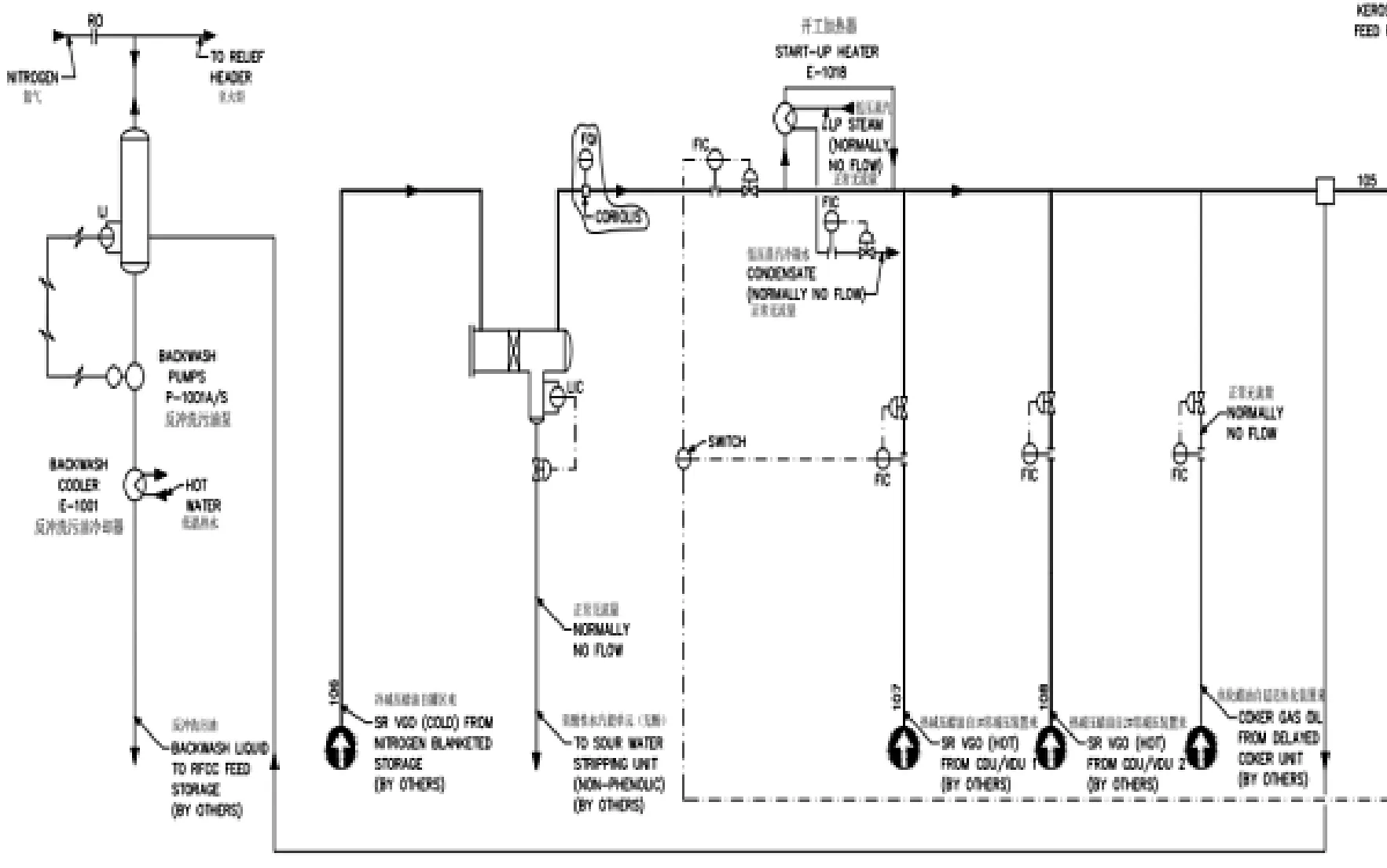

由装置工艺流程知,要建立的数学模型涉及反应器、汽液分离器、换热器、汽提塔、离心式压缩机等,用流程模拟软件Dynsim的模拟仿真,建立模拟需要输入数据较详细,主要的文档包括:工艺流程描述、PFD图、P&ID图、物料平衡表、开停车操作规程、仪表控制逻辑、联锁控制逻辑、设备数据表等。根据 P&ID图流程建立一个能满足建模范围和内容要求、能收敛的并达到稳态的Dynsim基本动态模型,如图2、图3所示。在Dynsim中建立整个装置的动态模型,包括设备、管道、阀门,由于该装置采用的大量的复杂控制系统,模型中都要予以体现,如简单控制、串级控制、分程控制、复杂控制等,进行开停车、变负荷、事故处理等各种工况的研究。

图2 Dynsim 模型部分流程

图3 P&ID 图部分流程

在Dynsim基本动态模型中搭建仿真SIS模块(装置安全仪表系统),把联锁值从仿真装置的实际测量值传送至联锁逻辑源头,通过仿真逻辑模块实现联锁逻辑功能以后,计算出联锁模拟结果,再将这个结果返回值仿真设备,实现与实际装置一样的联锁效果。

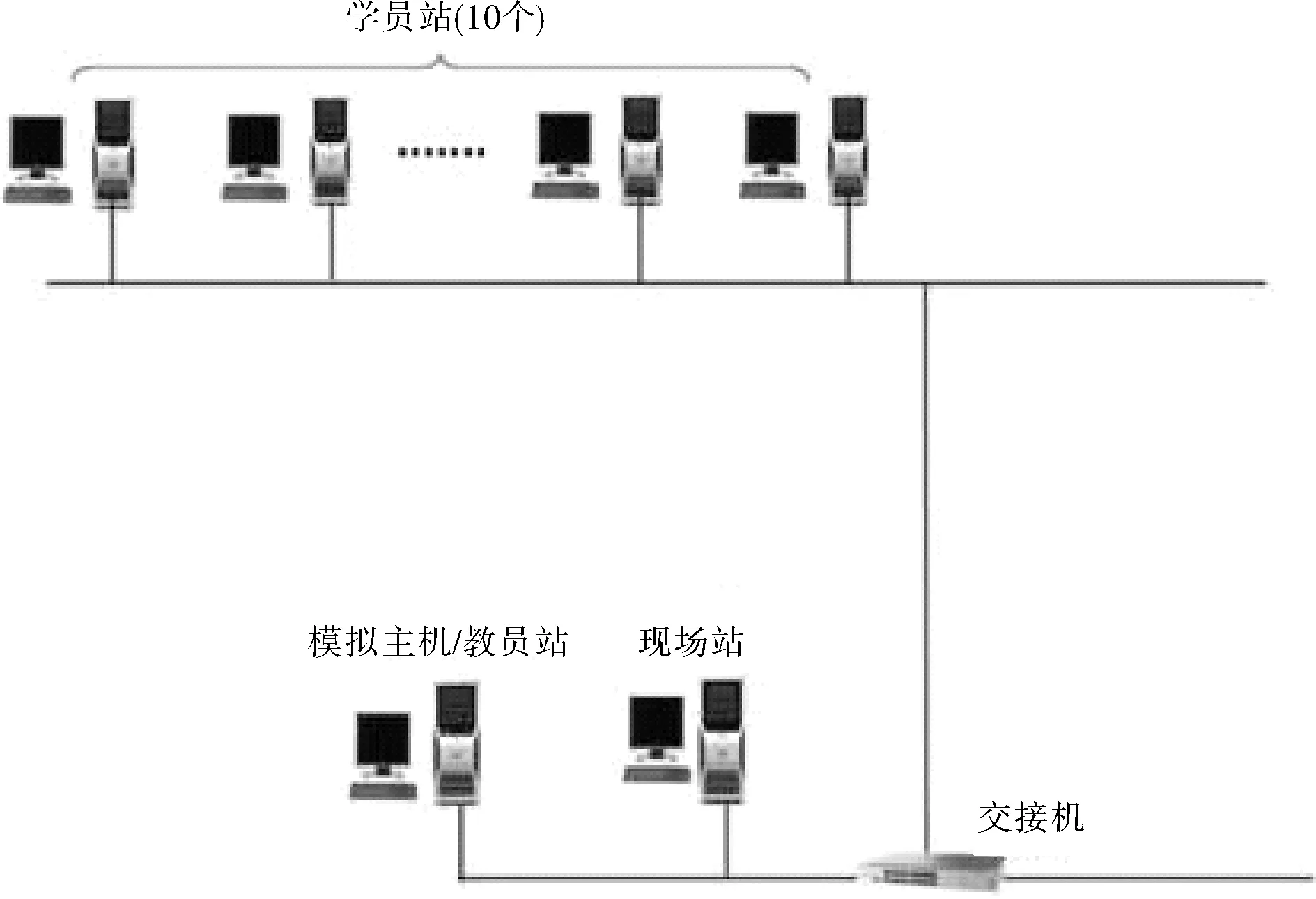

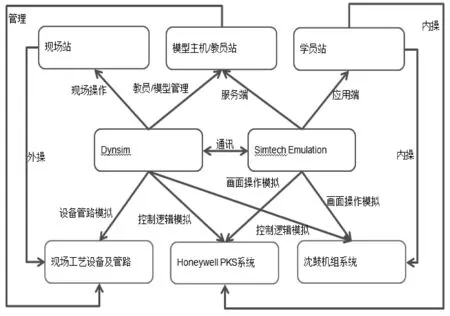

2.2 仿真系统的搭建

400万吨/年蜡油加氢裂化装置OTS仿真系统从功能上设置教员机、现场站、DCS 学员站三大操作界面,具有开工、停工、事故处理、联锁系统(SIS)培训四大培训功能。仿真系统其硬件结构如图 4所示,系统关系图如图 5所示。

图4 OTS 仿真系统硬件构架

图5 OTS 仿真系统关系

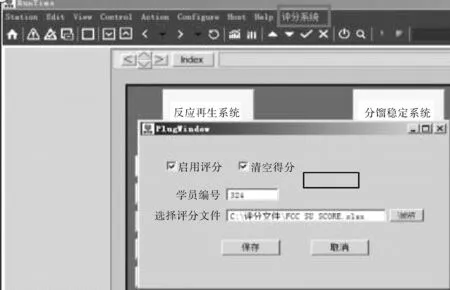

图6 OTS 评分系统的启用界面

教员机站可以在培训系统中实现Dynsim模型运行、暂停、快门存储、评分设置等培训功能。现场站在模型中提供需要现场手动开关的阀门等供外操进行仿真操作。DCS学员站提供真实DCS界面,供内操进行仿真操作,同时联锁系统 (SIS)操作界面功能也分为教员机站和DCS学员站实现,共完成DCS操作画面59幅,联锁画面48幅。操作评分是教员在一定的评判标准下监测、评估和报告操作员在OTS培训与考核中操作水平的一种手段。成绩通过操作员控制正确的操作顺序和操作参数控制在合理的范围之内得到。如图6所示,本评分系统作为OTS的独立且重要的组成部分,以插件形式依附于Emulation系统。评分系统的运行与否,不会对DCS Emulation 的运行造成任何影响,可通过“导出评分结果”按钮一键生成评分结果报表,如图7所示,达到了仿真培训的要求。

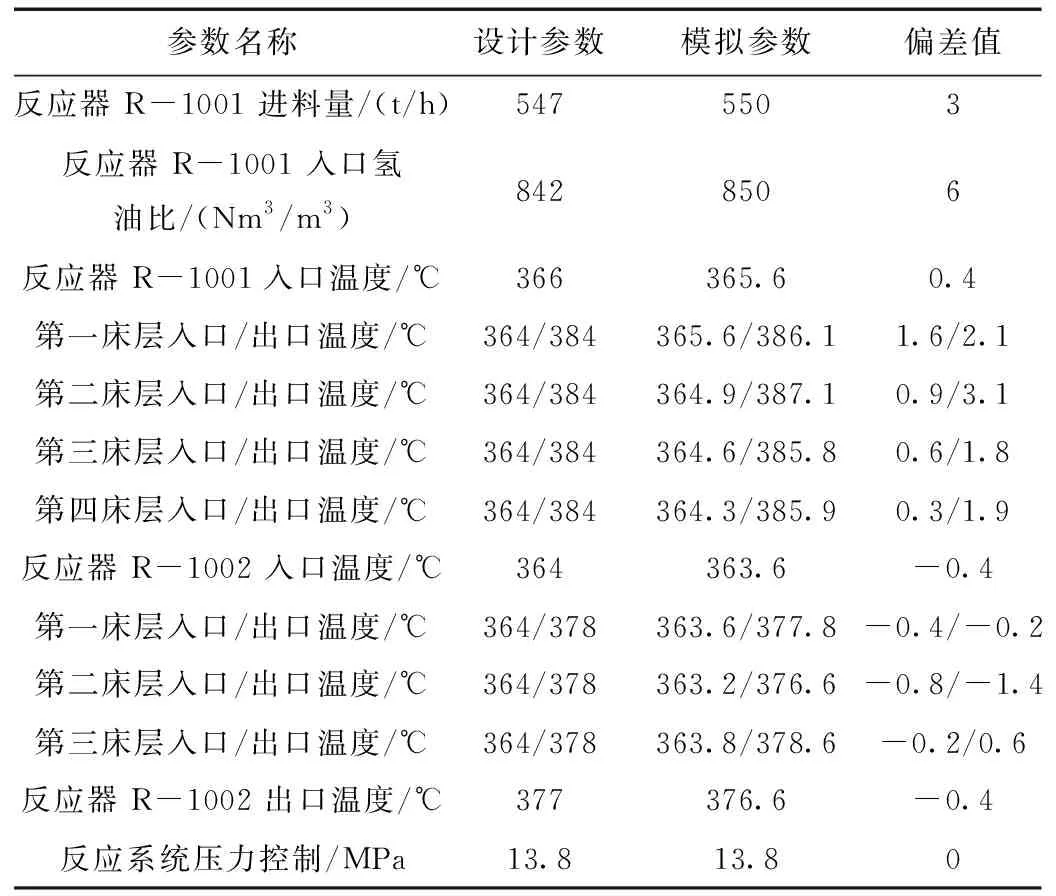

3 仿真结果验证

动态模拟的一个基本前提是当动态模型运行到稳态时,其计算结果应和稳态是一致的,实现动态模型的稳态验证。为衡量基本动态模型的准确性,通常需要将动态模型的稳态结果和设计数据或稳态模拟数据进行对比。模型稳态时DCS画面中精制反应器R1001四个床层入口温度仿真值分别为:365.6 ℃、364.9 ℃、364.6 ℃、364.3 ℃,出口温度仿真值分别为386.1 ℃、387.1 ℃、385.8 ℃、385.9 ℃;R1002加氢裂化反应器三个床层入口温度仿真值分别为:363.6 ℃、363.2 ℃、363.8 ℃,出口温度仿真值分别为377.8 ℃、376.6 ℃、378.6 ℃。

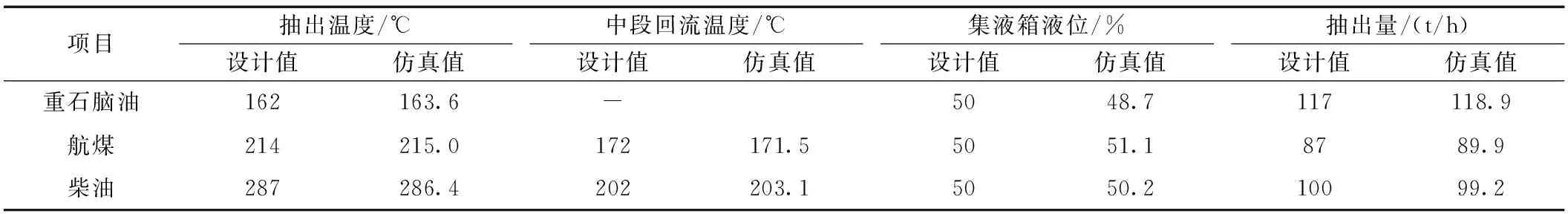

如表1、表 2 所示,将反应系统R1001与R1002操作参数仿真值、分馏系统各侧抽产品仿真值与设计操作参数对比,可以看出R1001、R1002 仿真参数与工艺设计值偏差均在3.5 ℃以内;分馏塔各侧抽温度与设计值偏差1.6 ℃以内、抽出量偏差1.9 t/h以内,系统运行至稳态时仿真数据达到了较好的精度。模型动态仿真参数稳定,加热炉出口温度做小幅度调整后,反应器出入口温度也随之响应,系统控制动态响应及时,从而验证了动态模型的正确性、稳定性,实现装置操作参数分析和控制系统研究。

表1 反应系统仿真值与设计值对比表

表2 分馏系统仿真值与设计值对比表

4 结 论

(1)针对浙石化400万吨/年蜡油加氢裂化装置,建立了Dynsim仿真数学模型,搭建动态仿真培训系统,该系统的仿DCS系统与实际使用的DCS系统在画面一致,设置具有开工、事故处理、联锁系统培训等功能,员工培训实操性强,加载评分系统后操作员仿真培训效果良好;

(2)通过动态模型的稳态验证,模型仿真参数稳定,系统控制动态响应及时,实现装置操作参数分析和控制系统研究。