低碳经济下常压塔蒸汽汽提优化

宋昭峥,王子健,车景华,刘烜辰,姜冠伦

(1 中国石油大学理学院,北京 102249;2 中石化节能技术服务有限公司,北京 100013)

随着全球经济的飞速发展,碳排放量也与日俱增,中国作为世界上五个碳排放大国之一[1]有责任和义务来引领低碳经济的发展趋势。石化行业作为第四大温室气体排放来源行业[2],现已成为碳减排领域研究的重要课题,其中常减压、催化重整、催化裂化和合成氨等加工过程排放尤为明显[3]。常减压装置排放源主要为燃料气和蒸汽,为此朱玉琴等[4]采用夹点分析技术指导换热网络优化提高换热终温从而减少燃料气的消耗;李阳等[5]利用Petro-SIM软件对常减压装置的塔装置进行蒸汽汽提量优化,但并未分析蒸汽汽提量对换热网络的影响。本文基于Aspen Plus流程模拟软件对某炼化企业3#常减压装置常压汽提蒸汽从碳排放和成本两方面进行分析,在保证经济效益的同时限制碳排放在合理范围内从而为企业进行相关用能优化提供理论基础。

1 生产模型及核算标准的建立

1.1 常压塔装置简介

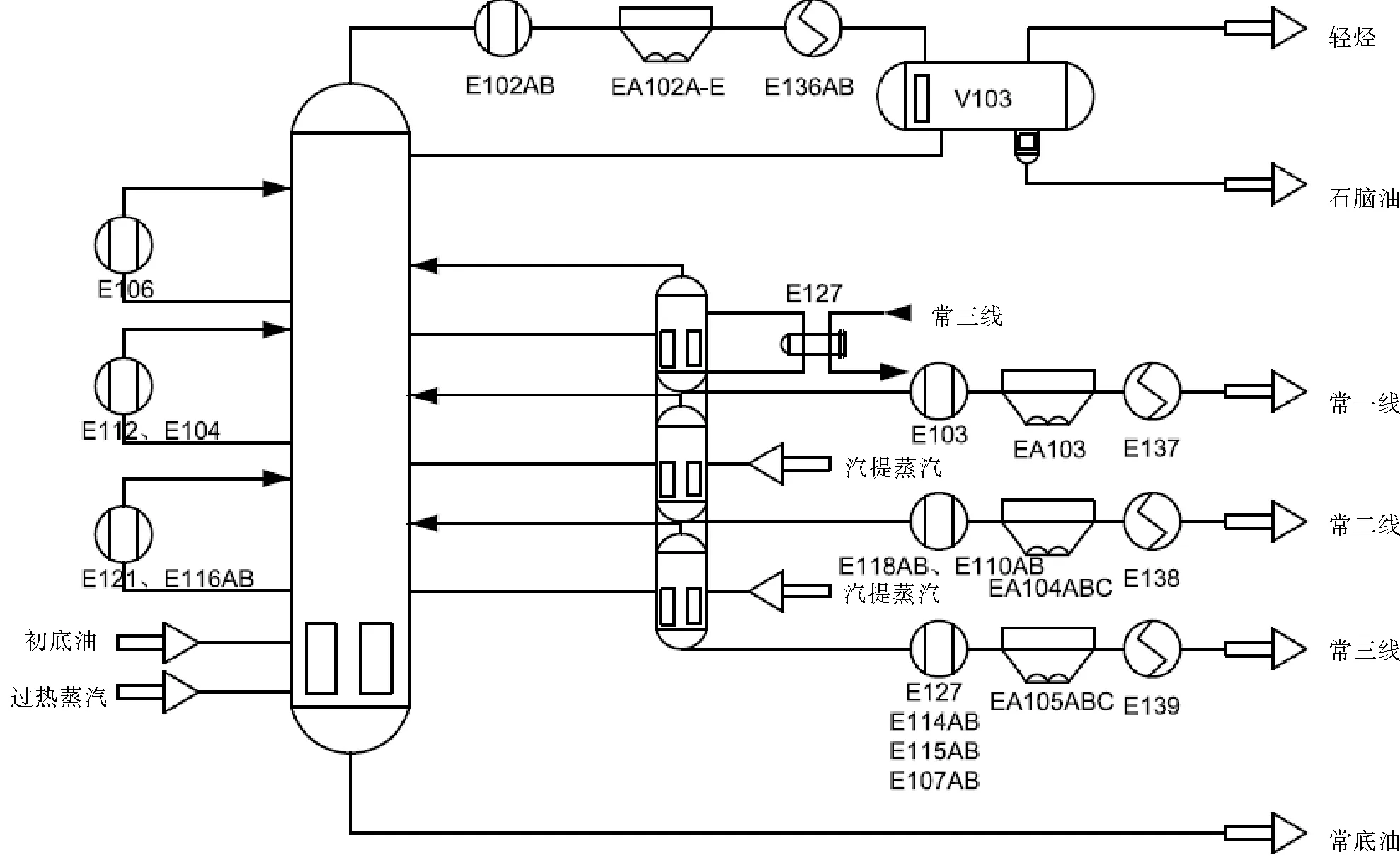

首先,根据炼化企业提供的资料显示,常压塔采用56层ADV高效浮阀塔板、三条侧线抽出以及三段循环取热设计。其中,常顶循从第4块塔板抽出返回第1块塔板;常一中从第21块塔板抽出返回第18块塔板;常二中从第35块塔板抽出返回第32块塔板;常一线从第17块塔板抽出采用常三线热源重沸汽提;常二线从第31块塔板抽出采用蒸汽汽提;常三线从第44块塔板抽出采用蒸汽汽提;初底油和过热蒸汽分别从第51块和第55块塔板进入,具体流程简图如图1所示。

图1 常压塔工艺流程简图

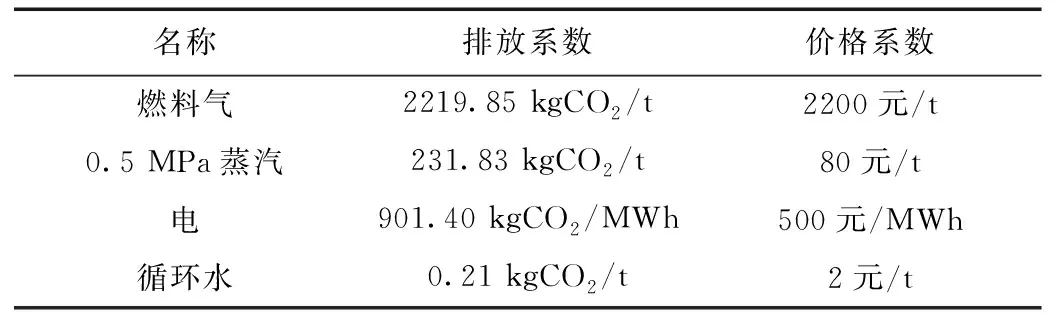

1.2 工质碳排放系数及价格系数

根据图1中信息可知,常压塔主要消耗工质为加热炉所用的燃料气、常底及侧线汽提所用蒸汽、空冷器和泵设备所用的电能以及水冷器所用的循环水,该部分工质价格核算由企业提供。而碳排放核算结合企业提供的信息、遵循GB/T5000-2011《石油化工生产企业CO2排放计量方法》[6]以及GB/T50441-2016《石油化工设计能耗计算标准》[7]。其中,燃料气和电力的排放因子可直接获得,循环水和蒸汽的排放因子需要按照热值折算为标煤数量,而后通过标煤排放因子计算获得(低位热值参照GB/T2589-2008《综合能耗计算通则》[8]),具体参数如表1所示。

表1 主要工质分析表

2 工艺流程模拟及分析

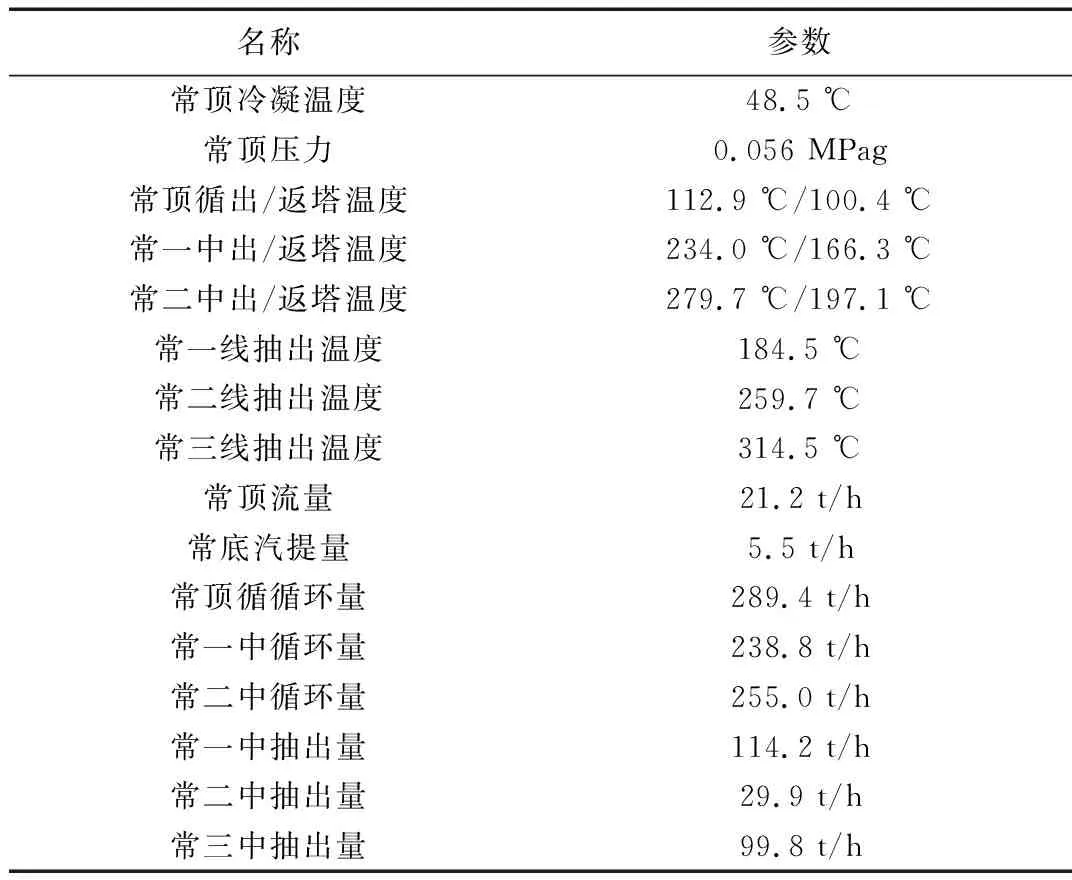

2.1 常压塔主要工艺参数

常减压装置属于低压体系,因此采用BK10方程进行模拟更符合计算要求,塔模型选择PetroFrac中的CDU11F模型进行模拟,模拟结果与实际工况误差在5%以内即可认为模拟与实际基本吻合,常压塔主要工艺参数的设定如表2所示。

表2 常压塔主要工艺参数表

2.2 常底蒸汽汽提对取热的影响

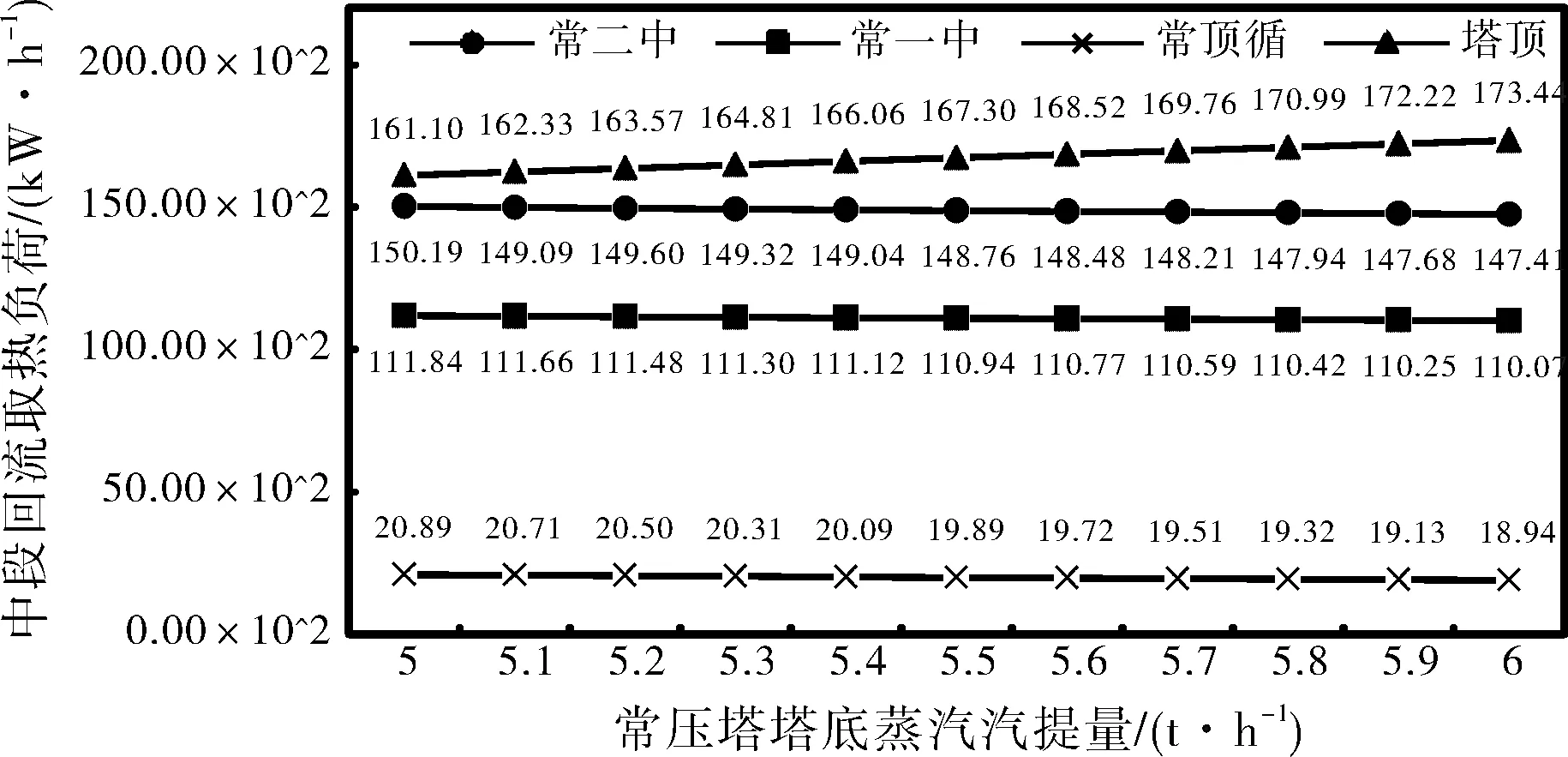

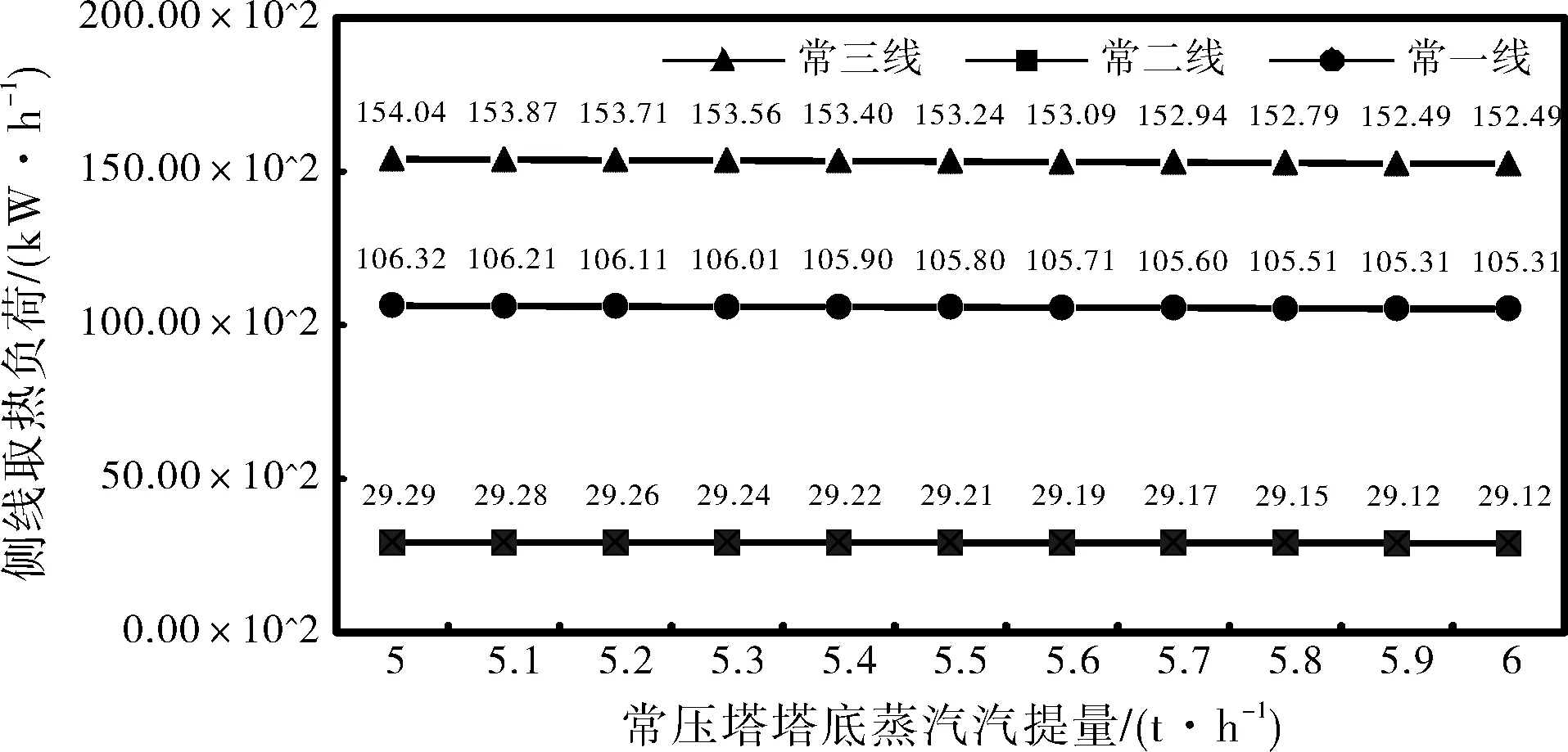

而后在其它工艺参数优化的基础上,调整常压塔塔底蒸汽汽提量并分析其对常压塔中段及侧线取热量的影响如图2、图3所示。

根据图2和图3中信息可知,随着常底蒸汽汽提量的增加,塔顶冷却负荷逐渐增加,常顶循、常一中以及常二中取热量逐渐降低,与此同时常一线、常二线以及常三线产品出料达到相同的换热终温所需换热量逐渐降低,这是由于增加的汽提蒸汽需要在塔顶进行冷凝,全塔负荷向上部转移。

图2 常底汽提量对中段量取热分析图

图3 常底汽提量对侧线取热量分析图

2.3 常底蒸汽汽提对碳排放及工质成本的影响

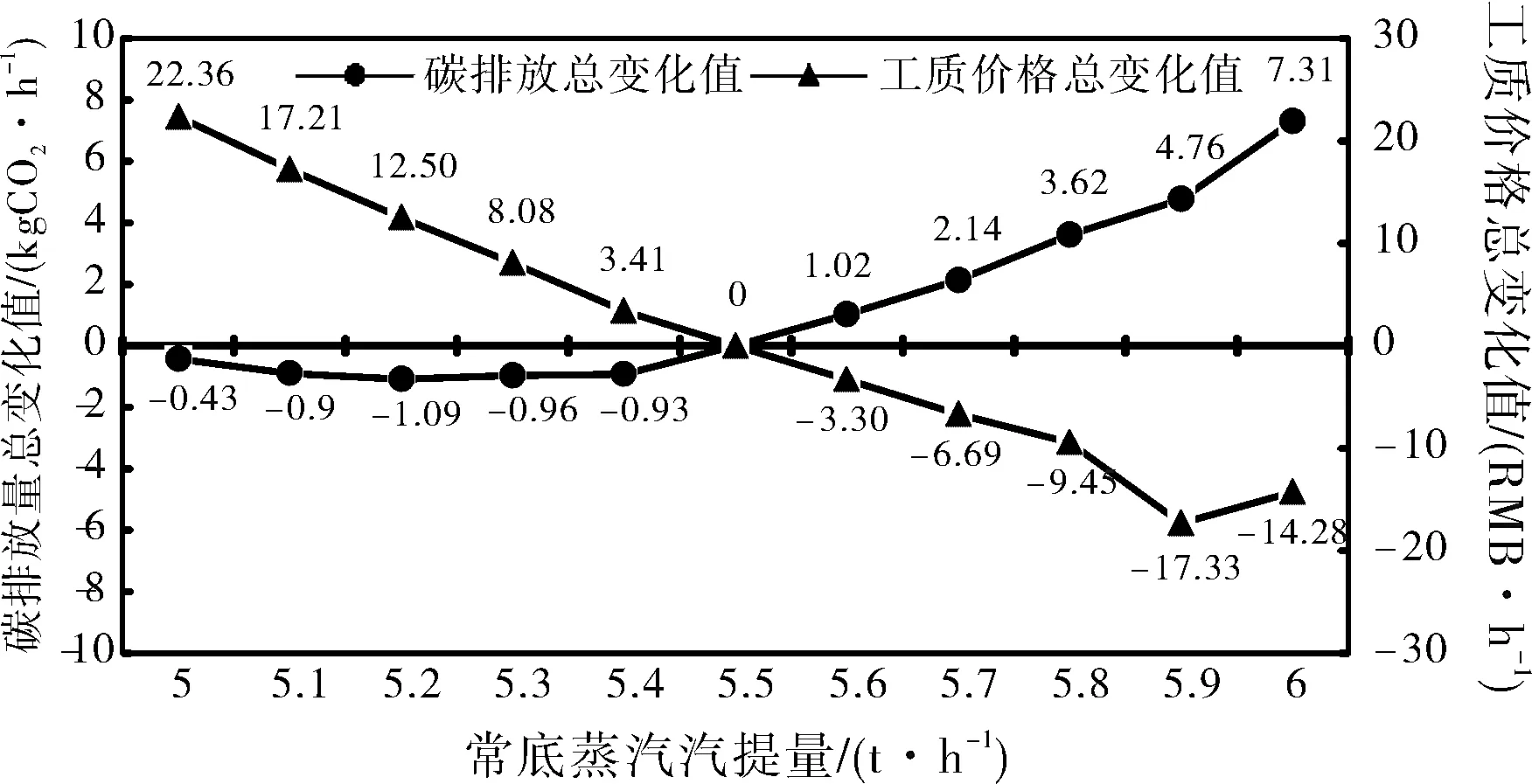

根据炼化企业提供的信息,编号E101至E111为脱前原油换热流程,编号E112至E120为脱后原油换热流程,编号E121至E126为初底油换热流程。结合图1所示信息可知,常二中对初底油的换热终温具有一定的影响,因此负荷的变化可结合三段进行分析[9]:常二中负荷的变化用于改变初底油的换热终温;其他中段循环及侧线换热流程通过调整换热器等方式维持脱前和脱后原油换热终温;剩余负荷通过循环水冷却以保证出料温度的一致性。经过模拟分析,当常底汽提量从5.0 t/h提高到6.0 t/h时轻油的拔出率基本不变,因此由产品流量产生的经济效益变化可以忽略不计,图4为常压塔蒸汽汽提量对消耗工质费用及碳排放变化分析图(其中:循环水按供回水32 ℃/40 ℃计算)。

图4 常底汽提量对碳排放及成本分析图

由图4中信息可知,随着常底汽提蒸汽量的增加,装置碳排放值呈现递增趋势,工质消耗成本呈现递减趋势。当蒸汽汽提量从原工况5.5 t/h增加到5.9 t/h时,虽然增加了4.76 kgCO2/h的装置碳排放,但可以减少17.33元/h的工质成本消耗。

2.4 常底蒸汽汽提对侧线产品品质的影响

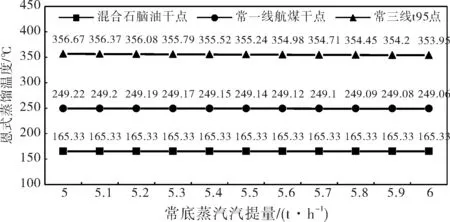

为了进一步验证新工况下各侧线产品是否符合工艺指标,图5为各侧线产品质量随常底蒸汽汽提量的变化分析图。

图5 常底蒸汽汽提量对侧线产品分析图

由图5中信息可知,常底蒸汽汽提量对混合石脑油干点影响较低,这是由于混合石脑油组分约八成从初顶拔出,且初顶石脑油组分重于常顶石脑油;而常一线航煤干点与常三线t95点随着常底蒸汽汽提量的增加逐渐降低。工艺指标要求混合石脑油干点不大于175 ℃,常一线航煤干点不大于280 ℃,常二线不做控制,常三线t95点不大于370 ℃。优化后各侧线产品品质不会对下游生产产生影响,因此该优化操作存在实施的可行性。

3 结 论

在其他工艺参数优化的基础上,通过调整常压塔塔底蒸汽汽提量得到以下结论:

(1)在一定操作范围内,随着常底汽提蒸汽量的增加,常顶冷却负荷逐渐增加,各中段回流及侧线取热量逐渐降低,全塔取热向上部转移。

(2)在一定操作范围内,随着常底汽提蒸汽量的增加,燃料气的碳排放值逐渐降低,蒸汽的碳排放值逐渐升高,循环水的碳排放值逐渐升高,经核算当汽提量从5.5 t/h提高到5.9 t/h时虽然增加了4.76 kgCO2/h排放,但可以减少17.33元/h的工质成本消耗。

(3)在一定操作范围内,随着常底汽提蒸汽量的增加,侧线产品的切割点呈现降低趋势但仍符合工艺指标,轻油的拔出率也没有明显变化,优化项目存在可行性。

综上所述,经过常压塔塔底蒸汽优化虽然增加了约40.0吨/年装置碳排放,但提高了约14.6万元/年的经济效益。在之后的工作中,通过对不同炼化企业常压塔蒸汽汽提量进行类似的分析,确定蒸汽汽提量与碳排放和经济效益的一般关系,在保证经济效益的同时限制碳排放在合理范围内将成为炼化企业用能优化的重要趋势。并且随着我国低碳经济在石化行业的逐步推行,将会有越来越多的企业结合碳排放核算进行相关领域的用能优化分析。