采用汽轮机速度级测量蒸气流量的试验研究

卢 鑫,卢 津,卢有成

(1.内蒙古京宁热电有限责任公司,内蒙古自治区 乌兰察布 012000;2.大唐国际内蒙古托克托发电有限责任公司,呼和浩特 010216;3.内蒙古科迪自控有限责任公司,内蒙古自治区 鄂尔多斯 014300)

0 引言

过去,在火电厂热力生产过程中,对锅炉进入汽轮机组的主汽流量测量普遍采用节流法进行测量,用测量数据作为监视和机炉协调调节燃烧工况的判别依据。这种测量方法若要适应机组的滑参数运行,需用温、压补偿构成测量系统,方可准确测量。该方法因为节流元件对初蒸汽造成节流损失,从热力系统的经济角度分析,都不希望初蒸气的初压损失,从而降低初蒸汽的做功能力。

对于单元机组或者母管制并列式汽机侧的主汽流量监视,往往对于运行人员不太迫切。作为机组运行安全监测来讲,在工况变动时能够反应灵敏,对于其测量误差不像母管式锅炉主汽流量那样要求严格。应用汽轮机固有的双列速度级作为主汽流量测量元件,可使测量过程简单,并能满足机组运行的正常监视,取消了锅炉和汽轮机之间的测量元件,对过热器后的初蒸汽不存在节流损失。因此,这是一项有效可行的节能措施,目前已经在各大电厂设计中得到了普遍的推广应用。

本文作者依据汽轮机通流量计算的斯托多拉流量锥三维曲线,经过简化而来的弗留格尔公式,从20世纪90年代开始在新投产单元机组上实施应用,此科研课题曾经过专家鉴定,获得原电力部科技成果奖。经过几十年的推广应用表明,该测量方法完全能够满足机组的运行监视和单元机组机炉协调控制系统需求。

1 测量原理

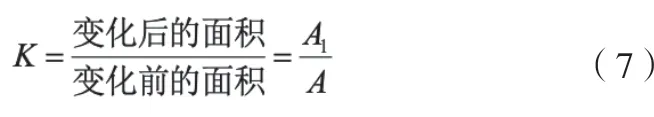

汽轮机制造完毕以后,其级组通流状态与其机组前后蒸汽介质的状态参数存在一定的函数关系。简单形象地说,汽轮机的每一级都是一个能量转化的节流元件,在热能通过叶片改变流速(流速是矢量,包括方向)转化为动能的那一刻,就把一部分热能转化为动能,产生焓变或者是熵变。研究中,对汽轮机内的每一级组均视为当量喷嘴,按照能量转换的守恒定律,很容易得出以下状态前后各参数的方程公式,也就是通常所用的斯托多拉流量锥。

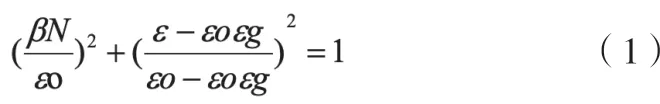

在工况变动时,其级组前后的压力、温度与流量的关系,可用斯托多拉流量锥表示,通常所用的解析关系为:

其中:βN——流量变化的相对比值,βN=G/GN

由此可得,在变工况下:

其中,G1、εo1、ε21为工况变化后的流量和压力比。对于级组在临界状态时背压较低的情况下,通常认为级组的临界压近似为0,此时级组中各级均处于亚临界状态。式(2)可简化为:

表1 变送器及显示仪表的对应关系Table 1 Corresponding relationship between transmitter and display instrument

PⅡ、PⅠ为工况变化后的级组前、后压力。对于上式适用凝汽方式的汽轮机时,无论在级组是否发生临界工况,其关系式均可成立,其流量均与级前压力成正比。由此,可根据测得级组的压力来计算流过级组的流量。对于双列速度级而言,流过级组的流量便是汽轮机的进汽流量。对于采用节流调节式汽轮机,测量主汽流量所应用的是最初级组。

2 设计参数选择

根据上述关系式,按照机组的设计工况,即可求得压力与流量的对应关系,并且以此来确定压力变送器与显示仪表的对应量程范围。

1990年包头二电厂7号机组的设计工况:

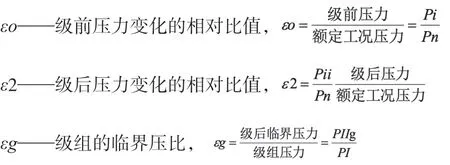

且经实际测量,实际工况(即设计压力Pm)时流量与压力基本满足近似线性关系,若不相符,应以实际工况压力温度参数代替公式中的Pm、Gm。

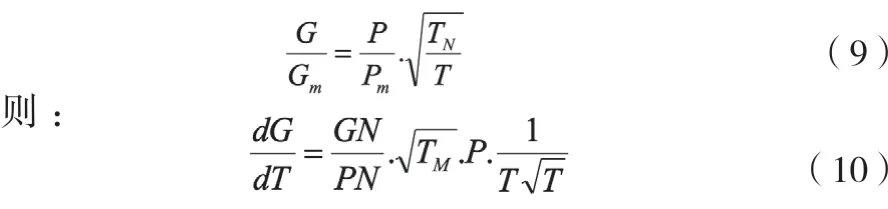

则:

式(6)中,G、P为某变动工况下的流量压力。

根据1990年在100MW的新建单元机组的额定参数,由此确定压力的测量范围为(0~6)MPa时,对应的流量显示范围是(0~500)t/h,其对应关系见表1。

显示流量与理论流量的差值,主要是在选择显示仪表范围时,取整数时产生的误差。

3 现场试验方法

依照以上原理,用压力变送器测取汽轮机入口的第一级双列速度级的压力,通过数字电压表DVM转化为运行人员所需要的锅炉出力。在单元机组运行工况变动时,值班员通过DVM现实数据能够快速掌握汽轮机用汽流量的变

图1 测量系统组成Fig.1 Composition of measurement system

化,而对于流量的精确度不像母管制机组那样严格。采用速度级压力测取对应汽流量,完全能适应机组的运行监视,测取汽轮机的进汽量也就是锅炉的供汽量。

3.1 测量系统构成

该测量系统比较简单,仅由一台压力变送器,配之以相应的显示仪表,如图1所示。

根据测量所依据的关系式,可得变送器及显示仪的校验数据,具体见表2。

3.2 运行及使用情况

该测量系统投入运行后,一直在原包头第二热电厂连续稳定地运行。从使用角度来看,总结有以下特点:

1)在滑压运行及额定工况下,能够满足运行人员的全程监视。

2)在负荷变动时,能够迅速地反映出负荷的变动趋向及变动幅度。

3)针对火电厂的特点,将汽轮机固有的级组当量喷嘴用来测量汽机的进汽量,因此不用再增设节流元件,减少了锅炉初蒸汽的压力损失,有效地间接减少了发电煤耗。

4)采用平、乙两联箱供汽的锅炉,可直接测得主汽流量,便于运行监视或作为协调控制系统的采样信号直接控制燃烧。

5)测量系统简单,便于维护并能满足长期稳定运行。

6)在DCS系统模块里,方便进行温度补偿的开方运算。

3.3 存在的问题

1)测量精度受诸多因素影响,如公式的近似简化、级后温度变化及汽机通流面积(结垢)变化等。所以,各因素带来的误差还需进一步修正,以提高测量精度。

2)标准化问题。在适应热工测量方面,汽轮机机组的设计制造尚没有标准化、规范化的技术文件。因此,每台机组都要通过试验测取流量与级内状态参数之间的实际关系,不利于对其的标定校验。

3.4 运行统计纷析

经过近年的推广运行,将其测量结果与原有的节流式差压流量计的测量结果进行对比,对各不同时期统计数值得出如下结果:

1)节流法与应用速度级法测量,在工况变动中,两者的变动速率不同。在电负荷变化的扰动下,速度级测量较节流法反应迅速,以致于两者的变化过程存在着时间差。所以在统计以上数据时,尽可能在负荷稳定的情况下进行比较分析,读取测量数据。

表2 变送器及显示仪的校验数据Table 2 Calibration data of transmitter and display instrument

2)显示所用的仪表态是数字仪表,所以存在约± 2个字的量化误差。

3)由表2可以得出,在额定工况时误差最小,基本为零。在负荷大于额定工况时,其误差为正值;当负荷低于额定工况时,其误差为负值,且偏离额定工况愈多,误差绝对值愈大。

4)在启动过程中的对照分折

滑参数启动中,在负荷较小时误差较大,在负荷较大时,误差较小。

其误差与主汽温度偏离额定的大小有关,当负荷达到70%以上时,温度基本接近额定值时,误差有明显地减小。

从记录曲线来看,其变化趋向及幅值基本上完全对应,经过各种扰动试验也证实了这一点,其两曲线的形状基本一致。

5)精度分析

由以上运行分析可知,共误差随运行工况偏离额定工况的幅度有关。对于负荷在70%以上时,其最大引用误差在3.5%以内。对于低负荷及启、停机过程中,其最大引用误差约5%。

4 测量误差分析

4.1 P-G曲线

根据上述公式G=Gm(P/Pm),可做出机组的P-G曲线,称之为理论曲线。另外,还可以根据机组运行中的变动工况,通过试验测得实际P-G曲线。测量过程是依公式进行的,即与理论曲线相对应。相同压力下,理论曲线与实际曲线的差值,即为测量的系统误差,如图2所示。

由P-G曲线可知,理论曲线与实际曲线基本近似重合,也就是说在变动情况下,测量结果与机组实际通流近似吻合,趋势相一致,其最大误差为5%以内。

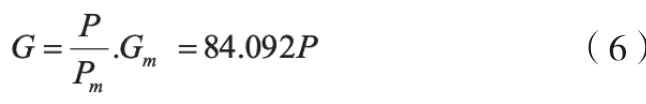

4.2 机组结垢对测量的影响

在机组运行一段时间后,叶片容易被蒸汽腐蚀和结垢,

图2 理论曲线和实际曲线的比较Fig.2 Comparison of theoretical curve and actual curve

叶片及喷嘴结垢后,则会导致机组的通流面积发生变化。假定结垢后各级面积变化是均匀的,程度是相同的,则只须加一修正系数K。

针对实验新投产的机组和运行一年以后的机组,做了一个对比。运行一年结垢后的通过流发生一些变化,做了几种试验,并将其试验数据汇总统计后处理得到如图3的曲线。这时的计算公式应修正为:

即结垢后的测量误差是随工况负荷增加而增加,系数K可以在结垢后通过实验测取。

4.3 温度的影响

对于采用调节方式为喷嘴的凝汽式汽轮机,其P-G曲线受调节级后温度变化的影响,所以实际P-G曲线与理论P-G曲线的误差也有蒸汽温度方面影响因素,其影响关系可以从以下修正关系式得出:

其中:T——运行工况的蒸汽温度;Tn——设计的额定温度。

图3 结垢前后P-G曲线对比Fig.3 P-G Curve comparison before and after scaling

其误差特性存在着非线性关系,当温度在额定工况下偏离20℃时,测量误差为±3.5%左右。但通过试验,其工况变化50%,最大误差约为3%左右。在进一步改进测量仪表的情况下,应用DCS智能模块开方计算,加入实际工况的温度修正,其误差可予以消除。

4.4 公式的近似和简化

斯托多拉流量锥的公式在推导中做了若干简化,但利用该式所测得结果与实际基本相符,这是因为简化中有增减互补,故影响不大。

5 结语

这一实验研究方法,经过近30年的推广应用,得到了汽轮机制造厂和电力设计院的采用和认可,也得到了电厂运行实践的考验,是一种简单易行的测量手段。更为主要的是,作为把一次石化能源转化为二次电力能源的热力生产过程,每年节省数以万计的石化能源,其效益通过单元机组的热焓可以算出来,在此不做重点罗列,以下就实验结果概述几点:

1)当初试验研究者侧重于测量方法,对于所选择的测量仪表非常简单。因此,没有引入温度补偿功能。

2)该测量方法作为机组的滑压运行监视是非常简便的,在汽轮机流道结垢或其它异常运行情况下,应采取必要的修正。

3) 希望在汽轮机制造中,双列速度级设计制造标准化,逐步适应热力参数测量的要求。

编者注:本文系作者卢有成于1990年在内蒙古包头第二热电厂的科研项目,经过鉴定和现场试验,证明是个好的节能降耗方法,曾获得原电力部的科技成果奖,现为了更好地进一步推广应用,特此由作者卢鑫和卢津根据试验项目负责人卢有成提供的原始资料归纳整理总结,以餐读者。