堆芯核测系统通道卡涩故障分析及优化

莫泽洲(中核核电运行管理有限公司 维修一处,浙江 嘉兴 314300)

1 系统功能描述

堆芯核测系统(见图1)是核电厂重要仪表系统,由探测器、同轴电缆、指套管、导向管、手动阀、密封段、电动阀、驱动机构、控制柜等组成,共有30个测量通道插入堆芯中。30个通道又分为三组,每组10通道配置一支微型裂变室探测器,3支探测器分别由各自一台驱动机构来驱动,探测器可以直接在这30个通道中进行中子通量测量,在反应堆启堆阶段测量较为频繁,在功率运行期间每月测量一次[1]。通过定期试验测量堆芯中子的通量分布来提供反应堆堆芯的以下信息:

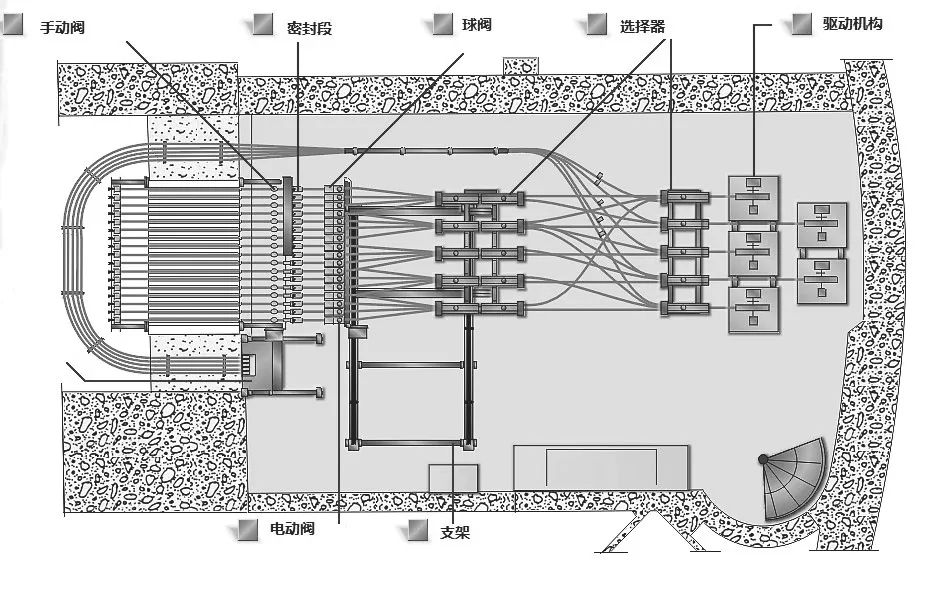

图1 堆芯核测系统布置图Fig.1 Layout of in-core instrumentation system

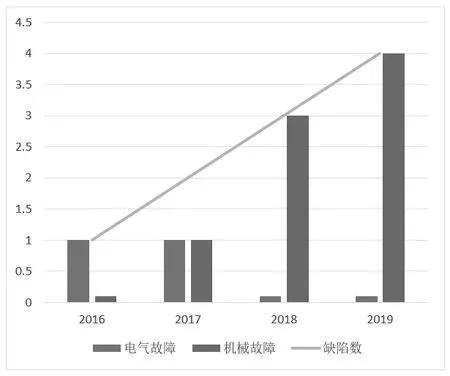

图2 2016~2019年缺陷数Fig.2 The number of defects from 2016 to 2019

1)测定功率径向不平衡式探测控制棒偏离上下带的位置。

2)检验燃料组件的燃耗功率分布是否符合设计要求。

3)跟踪各燃料组件的燃耗。

4)校核堆外测量仪表。

2 故障现象及潜在后果

2.1 故障现象

功率分布定期试验过程中,机柜标高数字显示停止且指示灯“驱动机构卡住”点亮,按下按钮“驱动机构卡住重新恢复允许”后,指示灯“驱动机构卡住”熄灭后又重新点亮,此时探测器在通道中卡住,探测器不可用。近几年,此类故障现象频繁发生。

2.2 潜在后果及影响

根据技术规格书3.3.3.2章节中规定,可移动式堆内通量测量系统在同时满足下列情况时是可运行的:

1)至少有75%的探测器套管完好。

2)堆芯每个象限最少有2个探测器套管完好。

3)有效的可移动式探测器,驱动装置和作通量图的读出设备完好。

4) 在使用前24h内,对所用的每一个探测器的输出进行归一化来确定它们是可运行的。

图3 01#堆芯核测系统机械部件示意图Fig.3 Mechanical components diagram of in-core instrumentation system in 01#

系统定期试验为月定期试验,单个探测器不可用情况下可用支援模式完成试验,但此时系统已无冗余,堆芯核测系统运行已近30年,各类元器件性能面临挑战,通过分析近几个循环的缺陷可知,系统故障频度大幅上升,其中01#厂房(核岛厂房)机械故障占90%以上(见图2)。而功率运行期间01#厂房机械故障检修是对人员检修技能水平、辐射防护工作的重大挑战,探测器从堆内抽出至起初点的瞬时剂量高达100mSv/h,高温、高瞬时剂量等作业环境大大限制了检修人员的作业范围、作业时间。所以,如何预防功率运行期间堆芯核测系统出现机械故障已是迫在眉睫。

3 故障分析及优化

3.1 缺陷分析

01#厂房堆芯核测系统机械部件由驱动机构,组选择器、路组选择器、路选择器、电动阀、密封段、手动阀、指套管、导向管等组成(见图3)。

通过跟踪近几个燃料循环堆芯核测系统缺陷发现01#机械故障占总缺陷的90%以上,其中机械故障主要集中在驱动机构(见表1)。所以,降低驱动机构侧机械部件故障率可有效降低堆芯核测系统故障率,进而避免功率运行期间,检修人员抢修情况发生。

3.2 驱动机构

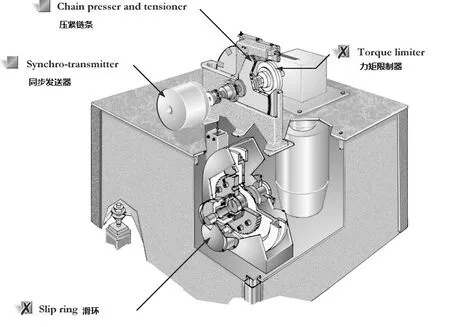

驱动机构由双速电机、力矩限制器、卷轮、压紧链条、减速齿轮箱、力矩张紧器等部件组成,驱动探测器在指套管内前进/后退(见图4)[2]。

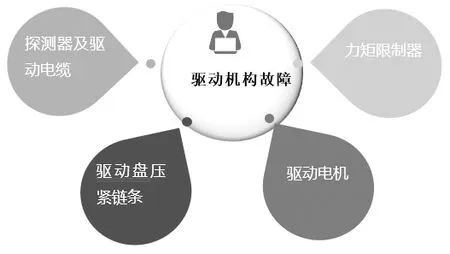

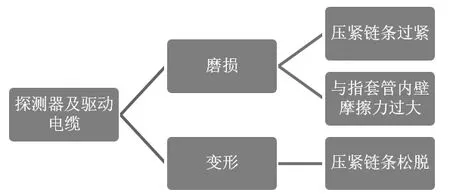

由表1可知,驱动机构故障因素主要有4点(见图5):探测器及驱动电缆、力矩限制器、驱动盘压紧链条、驱动电机,其中力矩限制器为主要故障点。

3.2.1 驱动盘压紧链条

压紧链条的作用是将驱动电缆压在卷轮上,起固定和导向作用(见图6),压紧链条松脱会导致驱动电缆脱离运行轨道,甚至电缆弯折,有损伤驱动电缆的风险;压紧链条过紧会导致探测器及驱动电缆磨损,同时也会影响力矩限制器,加速摩擦片磨损。

建议在大修预维中增加压紧链条张紧度检查项,可放在驱动机构检查(1C)中一起实施,必要时调节张紧度在合适范围(见表2)。

3.2.2 驱动电机

驱动机构双速电机(见图7)为双向、双速并带有制动器的三相交流电机,它通过减速器带动电缆驱动轮以足够大的力量将驱动电缆及探测器插入任何一个通道,包括正常、救援、参考和保护通道。驱动电机的电源为380V,50Hz三相交流,减速器输出转速为高速18m/min,低速3m/min,分别对应探测器高速和低速。当探测器进入堆芯时,电机从高速切换为低速;当探测器退出堆芯时,电机从低速切换到高速[3]。

图4 驱动机构Fig.4 Drive unit

图5 驱动机构故障因素Fig.5 Failure factors of drive unit

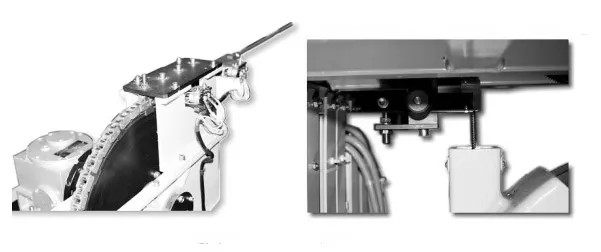

图6 压紧链条Fig.6 Chain presser and tensioner

表2 压紧盘压紧链条预维表Table 2 Pre-maintenance table of chain presser and tensioner

图7 驱动电机Fig.7 Drive motor

图8 探测器及驱动电缆Fig.8 Detector and drive cable

图9 探测器及驱动电缆故障原因树状图Fig.9 The fault reason tree diagram of detector and drive cable

大修预维包含对驱动电机绝缘电阻测量的预维,近4个循环中驱动电机故障仅出现1例。针对该次缺陷,现场检查发现电机变速齿轮箱漏油,导致驱动电机绝缘下降,过流保护动作的情况。现已修改预维大纲,增加驱动电机定期解体检查预维项目,从目前预维频度和缺陷率综合考虑,当前预维能满足系统运行要求。

3.2.3 探测器及驱动电缆

作为测量组的敏感元件的探测器是一个微型裂变室,该裂变室由一个中央电极和两层不锈钢的密封同轴包壳组成,中央电极上涂有一层90%浓度的铀235氧化物。测量的空腔充满氩气(Ar),上部是焊接的弹头装头塞,下部与驱动电缆相连(见图8)。

探测器及驱动电缆作为故障点的方式,主要有变形(弯折)和磨损(见图9)。其中,压紧链条张紧度问题已在前文讨论过,下面重点分析探测器及驱动电缆与指套管内壁磨损问题。秦一厂119大修中,指套管清洗(3C项目)作为外包项目实施,在启堆后功率分布试验中探测器出现卡涩现象。后经分析,清洗后的指套管内壁干涩会导致与探测器及驱动电缆的摩擦力增大,这是导致探测器卡涩的直接原因。

所以,指套管清洗后必须对指套管内壁进行润滑。现有解决途径是:一是利用喷枪装置在指套管内壁形成一层薄薄的润滑层(润滑剂为NEOLUBE),并在润滑后连接气源进行干燥;二是直接对驱动电缆进行润滑,在驱动电缆上人工涂抹石墨润滑脂。两种方式均能解决指套管清洗后内壁干涩带来的问题。但由于两种方式均为人工操作,若操作不当导致润滑剂用量过多,在功率运行期间系统运行探测器回抽时可能会导致润滑剂被带出,活化的润滑剂会导致整个房间剂量上升,对辐射防护工作是巨大的挑战。

因此,针对现有的指套管润滑措施,必须明确润滑剂用量和辐射防护风险。有以下3点建议:

1) 针对现有指套管润滑技术方案进行评估,会同技术处制定维修策略形成标准化流程,明确润滑剂用量。

2)成立项目组,研发指套管自动润滑装置。尽可能减少人在其中扮演的角色,这也可避免功率运行期间必要时,人工补涂润滑剂带来的辐射风险。

3)大修预维中,增加对指套管润滑度/驱动电缆润滑度的检查项。

3.2.4 力矩限制器

力矩限制器(见图10):位于减速器和驱动轮之间,连接减速器输出轴和驱动轮轴。当探测器和驱动电缆在某一通道卡住时,力矩限制器即打滑,此时驱动电机转动而驱动轮不动,从而保护裂变室和驱动电缆不被损坏。

当探测器出现多次通道卡涩或者按下紧急停止按钮,会对力矩限制器摩擦片造成不同程度的磨损,最终导致力矩限制器力矩不满足要求,产生打滑现象。

现场检查发现卡涩故障后,可明显看出力矩限制器打滑,测试力矩在正常范围下限值(正常范围25N.m~31N.m),对力矩限制器解体后发现摩擦片磨损严重。

图10 力矩限制器Fig.10 Torque limiter

表3 力矩限制器预维表Table 3 Pre-maintenance table of torque limiter

目前,大修预维中并无针对力矩限制器项目。针对近几个燃料循环中力矩限制器打滑导致探测器不可用和后续带功率抢修的情况,建议修改预维大纲,评估摩擦片寿期和预维频度,增加力矩限制器预维项目(见表3)。

4 结束语

本文从故障点入手,介绍秦一厂堆芯核测系统现状,堆芯核测系统运行已近30年,各类元器件性能面临挑战。面对近几个燃料循环系统故障率大幅上升的现状,分析缺陷可知01#厂房机械故障占90%以上,进一步分析机械故障主要集中在驱动机构。降低驱动机构机械部件故障率就可有效降低堆芯核测系统故障率。

通过梳理驱动机构4个高频故障点:探测器及驱动电缆、力矩限制器、驱动盘压紧链条,双速电机,其中力矩限制器为主要故障点,分析当前预维项目、预维频度,针对性地对上述4个故障点预维项目进行优化,通过自主检修降低系统故障率,提升系统可靠性,进而避免功率运行期间带功率抢修情况发生。