Fe3O4/埃洛石复合材料制备及其对铅锌选矿废水中有机物降解性能的研究

余彦岚

(江西环境工程职业学院,江西 赣州 341000)

矿业开发为工业生产提供了优质矿产品,为社会经济的发展作出了重要的贡献,但同时在矿业开发过程中也会引发一系列的环境问题[1]。矿物在分选过程中需要添加大量的捕收剂、抑制剂等选矿药剂,这些药剂大多为有机物,其中大部分最终将残留于选矿废水中[2]。由于绝大多数的有机选矿药剂具有较高的生物毒性,直接排放选矿废水将造成矿区周边水体的水质恶化,带来严重的环境问题。选矿废水中残留大量的捕收剂、抑制剂等选矿药剂,进行循环回用又势必会对选矿指标产生不利影响。因此,如何降解选矿废水中残留的选矿药剂,使其达到直接排放或循环利用的要求,是当前矿山企业需要面对的重大环保问题。

在众多的有机废水处理方法中,芬顿氧化法具有操作简单、设备投资少、易于控制、降解效率高、无二次污染等显著特点,是长期以来备受关注且得到广泛应用的高级催化氧化方法[3-4]。芬顿氧化法在选矿废水领域的应用亦有大量的研究报道。例如,MENG等[5]采用芬顿氧化法成功地将某硫化矿选矿废水中的COD由130 mg/L降低至30 mg/L,去除率达到76.69%,实现了废水的达标排放;张群英等[6]将芬顿氧化法用于处理钾长石反浮选废水,COD的去除率可达到97.35%。

传统的芬顿氧化法是通过亚铁离子(Fe2+)与双氧水(H2O2)作用,产生具有强氧化性羟基自由基(·OH),将难降解的有机物氧化分解[7-8]。然而,芬顿氧化法需要添加大量的Fe2+,且在反应结束后需要对其进行沉淀处理,产生大量的赤泥,残留的Fe2+亦会对选矿废水的循环利用带来不利的影响[3,7]。利用可回收且能循环利用的固态催化剂纳米四氧化三铁(Fe3O4)替代Fe2+的类芬顿氧化法很好地克服了传统芬顿氧化法的这一缺陷[9]。但Fe3O4纳米颗粒具有极高的表面能,在制备与实际应用的过程中极易团聚,且纳米粒子在应用的过程中也易于流失,不利于催化剂的循环利用,限制了其推广应用。将纳米催化剂负载于载体之上是解决这一问题的的有效途径之一。

埃洛石是一种拥有纳米管状结构的硅酸盐矿物(分子式为Al2O3·2SiO2·4H2O),具有比表面积大、孔道丰富、廉价易得、化学性质稳定等诸多优点,在陶瓷、环保材料、石油以及日化用品等领域有着广泛的应用[10-11]。在环保材料领域,埃洛石被认为是纳米催化剂颗粒优异的天然矿物载体之一[11]。因此,本研究将埃洛石作为载体,采用热分解法将粒度极小(<10 nm)的纳米Fe3O4颗粒均匀负载于该载体的表面,形成Fe3O4/埃洛石复合材料,并将其作为类芬顿催化剂用于某铅锌选矿废水中有机物的降解,试验考察了材料制备条件(升温速率与Fe3O4含量)与催化反应条件(反应初始pH值、反应温度及双氧水投加量)对选矿废水降解效果的影响,以期获得Fe3O4/埃洛石复合材料催化降解选矿废水的最佳工艺参数。

1 试样的制备及试验方法

1.1 Fe3O4/埃洛石复合材料的合成

1.1.1 合成原料

合成复合材料所使用的天然矿物为优质埃洛石,来自于山西省,经人工挑选、超声分散、水洗、重选等工艺提纯后纯度可达到93%以上。合成过程中所使用的药剂均为分析纯,超纯水用于整个合成过程。

1.1.2 合成方法

采用热分解方法,即在有机溶剂中热分解有机铁源(乙酰丙酮铁),将Fe3O4纳米颗粒负载于埃洛石矿物的表面,得到Fe3O4/埃洛石复合材料。具体过程为:称取一定量的埃洛石与100 mL的三甘醇混合于圆底三颈瓶中,在磁力搅拌器上以2 000 r/min的转速搅拌30 min,随后超声处理15 min使其均匀分散,形成均匀的混合液。在悬浮液中加入1.5 g乙酰丙酮铁,不断搅拌使其完全溶解。将三颈瓶以一定的升温速度加热至280℃后保温30 min,随后自然冷却至室温。整个加热与冷却过程中,需要不断向三颈瓶中通入高纯氩气以防止形成的四氧化三铁被氧化。冷却后的悬浮液采用抽滤的方式进行固液分离,所得到的固体产物依次使用乙醇与超纯水分别洗涤6遍后,放入真空干燥箱中50℃干燥6 h。将干燥后的固体产物放入气氛炉中,在氩气气氛、煅烧温度为400℃、煅烧时间为60 min的条件下,得到最终的产物。根据埃洛石的添加量不同,分别制得Fe3O4含量分别为100%(合成过程中不添加埃洛石,为纯Fe3O4)、55%、45%、35%、20%、10%的Fe3O4/埃洛石复合材料。

1.2 材料的表征方法

采用RigakuD/MAX 2550型X射线衍射仪(XRD)对所制备Fe3O4/埃洛石复合材料的晶型进行表征,测试条件为:Cu靶,λ=1.540 6 Å,管压40 kV,管流40 mA,扫描范围5°~80°。

采用JEOL EM-2100型透射电子显微镜(TEM)对所制备样品的形貌进行表征,具体过程为:将0.02 g的待测样品在强搅拌与超声条件下分散于100 mL乙醇中,吸取适量滴于碳膜铜网表面,待干燥后放入透射电子显微镜进行观察,加速电压为200 kV。

1.3 选矿废水中有机物的降解试验

试验所用的选矿废水为四川某铅锌矿尾矿库的溢流水。经过测定,该选矿废水的pH值为5.97,COD含量为165 mg/L。取100 mL试验用选矿废水,在其中加入一定量的Fe3O4/埃洛石复合材料,并通过不断搅拌并超声10 min使其完全分散,形成均匀的混合液。使用0.1 mol/L的稀盐酸或0.1 mol/L的氢氧化钠溶液调节混合液的pH值。随后,在混合液中加入双氧水(H2O2)氧化剂激发类芬顿反应,整个反应过程在搅拌条件下进行,待反应一段时间后,测定混合液的化学需氧量(COD)值。COD的测定方法依照国家标准《化学需氧量的测定(GB 11914-89)》。

2 试验结果与讨论

2.1 所制备材料的结构表征

2.1.1 物相分析

采用XRD对所制备的Fe3O4/埃洛石复合材料(制备条件:Fe3O4含量为35%,热分解过程升温速率3℃/min)的晶型进行了表征,结果如图1所示。

由图1可知,对比标准卡片(PDF.No.29-1487),图谱中位于12.08°、20.11°、24.57°和60.38°的特征峰分别对应埃洛石的(001)、(100)、(110)和(300)晶面,这表明在复合材料的制备过程中,埃洛石的晶体结构没有受到破坏[10,12]。对比标准卡片(JCPDS.No.19-0629),30.53°、35.91°、43.67°、57.69与63.22°分别归属于立方晶 Fe3O4的(220)、(311)、(400)、(511)、(440)晶面的衍射,这说明复合材料中存在Fe3O4组分[13]。此外,XRD图谱中未见有其他明显的衍射峰,说明所制备的Fe3O4/埃洛石复合材料较为纯净,由Fe3O4与埃洛石构成。

2.1.2 形貌分析

采用透射电子显微镜(TEM)对Fe3O4/埃洛石复合材料(制备条件与XRD表征一致)的形貌进行了表征,结果如图2所示。

由图2可知,复合材料主体呈现棒状形貌,纳米棒的长度为0.2~1 μm,其直径为100~250 nm,与埃洛石天然矿物的形貌一致,表明复合材料在合成过程中埃洛石的原始结构得以保留[3]。相较于原始的埃洛石,复合材料中的埃洛石表面均匀分布有直径为7~12 nm的纳米颗粒(平均粒径为8 nm),颗粒之间相互粘连较少,无团聚现象。结合TEM与XRD的分析结果,可以说明复合材料中纳米Fe3O4颗粒成功地负载于埃洛石的表面,形成了较好的分散结构。相较于其他的矿物材料,如硅藻土、沸石、蒙脱石等粒度为几十微米的矿物材料,埃洛石具有纳米级的尺寸,作为载体能够使得负载的纳米颗粒获得更好的分散性。

图3为纯Fe3O4(即在合成材料的过程中不添加埃洛石)的TEM图像。

由图3可知,纯Fe3O4纳米颗粒的直径为7~12 nm,与Fe3O4/埃洛石复合材料结果一致。这表明在合成过程中埃洛石仅仅发挥了载体作用,对于Fe3O4纳米颗粒的热分解形成过程没有影响。此外,从图3中可见,缺少埃洛石载体的支撑与分散,纯Fe3O4纳米颗粒之间相互粘连,形成了较大的硬团聚体。这是由于形成的Fe3O4纳米颗粒具有较大的表面能,使其易于团聚,此外后期的煅烧过程也加剧纳米颗粒的团聚[14]。

从整体的TEM表征结果可以看出,Fe3O4/埃洛石复合材料中形成的Fe3O4纳米颗粒具有极小的粒径(平均8 nm),且由于埃洛石的载体支撑作用,使其具有极好的分散性。相比于纯Fe3O4,埃洛石载体的存在有效消除了Fe3O4纳米颗粒间的团聚现象,较好的颗粒分散结构可有效增加催化降解反应过程中Fe3O4催化剂的活性表面,对其催化活性的提升极为有利。

2.2 Fe3O4/埃洛石复合材料制备条件对选矿废水催化降解效果的影响

2.2.1 Fe3O4含量对选矿废水催化降解效果的影响

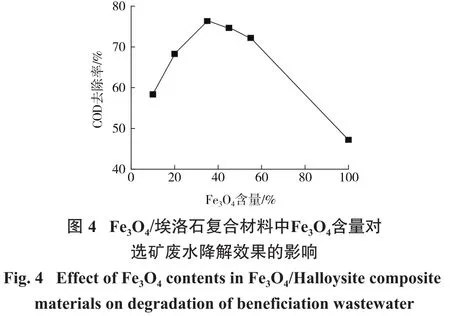

首先考察了Fe3O4/埃洛石复合材料中Fe3O4含量对选矿废水催化降解的影响,结果如图4所示,反应过程的其他条件:pH=3,反应温度30℃,H2O2用量10 mmol/L,催化剂用量0.5 g/L。

由图4可知,随着Fe3O4/埃洛石复合材料中Fe3O4含量的增加,COD的去除率不断增加。这是因为Fe3O4含量提高使得参与类芬顿反应的催化剂相对量增加,从而使得反应效率提高。然而,当复合材料中Fe3O4含量达到35%时,进一步增大Fe3O4含量,COD的去除率反而下降。该类芬顿反应为表面反应,主要依靠Fe3O4表面与H2O2作用产生具有强氧化性的羟基自由基(反应方程见式(1)与(2),式中:≡Fe2+与≡Fe3+表示Fe3O4表面的二价铁离子与三价铁离子),将有机物氧化分解[15]。

因此,当复合材料中Fe3O4含量过高,埃洛石无法提供足够的负载表面,这些Fe3O4则会在埃洛石的表面相互团聚,降低其参与类芬顿反应的有效面积,导致COD的去除效果变差。从图中还可以看出,使用纯Fe3O4(Fe3O4含量为100%)时,COD去除效果要显著低于Fe3O4/埃洛石复合材料。由此可见,复合材料中埃洛石载体的存在有效提升了Fe3O4纳米颗粒的催化性能。这是因为在Fe3O4复合材料中,由于埃洛石对于纳米颗粒的支撑作用,Fe3O4具有更高的分散性,能够拥有更大的活性表面参与到芬顿催化反应中,有效提高了COD的去除效果。因此,对于Fe3O4/埃洛石复合材料,本试验中埃洛石表面最佳的Fe3O4含量为35%。

2.2.2 升温速率对选矿废水催化降解效果的影响

进一步考察了Fe3O4/埃洛石复合材料(Fe3O4含量为35%)制备过程中热分解升温速率对其性能的影响,结果如图5所示(反应过程的其他条件同2.2.1)。

由图5可知,当升温速率小于5℃/min时,随着升温速率的提高,COD的去除效果变化不明显;当升温速率提高至10~15℃/min时,COD的去除效果显著下降。这主要是由于升温速率过高会导致乙酰丙酮铁热分解过快,造成热分解形成的纳米粒子互相团聚[16]。而进一步提高升温速率,COD的去除率几乎不变,表明继续升高温度不会造成团聚程度的进一步增加。因此,对于本文中Fe3O4/埃洛石复合材料的合成,制备过程的升温速率应控制在2~5℃。

2.3 Fe3O4/埃洛石复合材料催化反应条件对选矿废水催化降解效果的影响

2.3.1 初始pH对选矿废水催化降解效果的影响

首先考察了初始pH值对于Fe3O4/埃洛石复合材料(Fe3O4含量为35%,制备过程升温速率为3℃/min)类芬顿催化降解选矿废水效果的影响,固定的反应条件为:反应温度30℃,H2O2用量10 mmol/L,催化剂用量0.5 g/L,试验结果如图6所示。

由图6可知,反应溶液的初始pH值对Fe3O4/埃洛石复合材料的催化性能影响较大,在pH较低的情况下,Fe3O4/埃洛石复合材料能够表现出较高的催化活性。当pH值由2.5提高至3,COD的去除率变化不大,能够保持在75%以上。这与传统的芬顿反应类似,在pH=3左右的条件下能够获得较高的催化降解效率。而随着初始pH值的增加,反应效率逐渐下降。尤其当pH值高于4时,下降幅度显著提高。这一方面是由于在pH高于4时,纳米Fe3O4的表面会形成水合亚铁配合物,使得其表面的活性大大降低[13];另一方面,在高pH条件下,催化剂表面的Fe2+催化H2O2产生·OH的能力大大减弱,这与传统的芬顿反应是类似的[14]。而pH过低一方面会增加生产成本,另一方面在较低的pH值条件下容易造成纳米Fe3O4催化剂溶解。因此,反应过程的初始pH值应控制在3~4。

2.3.2 反应温度对选矿废水催化降解效果的影响

反应温度是类芬顿氧化法的重要影响因素之一。为此,研究了反应温度对于Fe3O4/埃洛石复合材料(Fe3O4含量为35%,制备过程升温速率为3℃/min)类芬顿催化降解选矿废水效果的影响,固定的反应条件为:初始pH=3,H2O2用量10 mmol/L,催化剂用量0.5 g/L,试验结果如图7所示。

由图7可知,反应温度对于选矿废水中COD的去除效果有着较大的影响。随着反应温度的提高,COD的去除率显著提高。当温度为60℃时,COD的去除率已达到90%以上。这是由于芬顿反应与一般的化学反应类似,温度的升高会加快反应速度,提高·OH的产生速率,从而提高COD的去除效果[13]。因此,在实际的生产中,应尽可能在环境气温较高的条件下进行选矿废水的处理,以保证COD的去除效果。

2.3.3 H2O2投加量对选矿废水催化降解效果的影响

试验进一步研究了H2O2投加量对于Fe3O4/埃洛石复合材料(Fe3O4含量为35%,制备过程升温速率为3℃/min)类芬顿催化降解选矿废水效果的影响,固定的反应条件为:初始pH=3,反应温度30℃,催化剂用量0.5 g/L,试验结果如图8所示。

由图8可知,当H2O2用量由4 mmol/L增大至10 mmol/L时,COD的去除率由66.36%提高至76.35%。这说明在此范围区间内,增加H2O2的量有利于·OH的产生。进一步增加H2O2的投加量,COD去除率变化不明显。尤其增大至15 mmol/L时,COD去除率反而略有下降。这是由于产生的·OH容易与过量的H2O2反应生成氧化还原能力更弱的过氧自由基[14,17]。此外,过高的H2O2也会增加生产成本,因此在生产过程中需要将H2O2的投加量控制在适宜的范围之内。对于本研究,最佳的H2O2投加量应为10 mmol/L。

由以上试验结果可知,在反应温度为30℃,H2O2投加量10 mmol/L,初始pH为3,Fe3O4/埃洛石复合材料用量0.5 g/L的条件下,选矿废水中的COD去除率达到76.35%。处理后选矿废水的COD浓度为39 mg/L,达到一级排放标准《污水综合排放标准》(GB 8978-1996)。

3 结论

(1)以天然的埃洛石作为载体,以乙酰丙酮铁为有机铁源,采用热分解法将纳米Fe3O4负载于其表面,可以得到纯度较高的Fe3O4/埃洛石复合材料。Fe3O4/埃洛石复合材料总体呈现短棒状形貌,其中平均粒径为8 nm左右的Fe3O4颗粒均匀分布于埃洛石的表面,呈现较高的分散状态,有效地解决了Fe3O4纳米颗粒易于团聚的问题。复合材料制备过程中适宜的热分解升温速率为2~5℃/min,Fe3O4的最佳含量为35%。

(2)利用埃洛石作为载体可以有效提高Fe3O4纳米颗粒的催化活性。采用Fe3O4/埃洛石复合材料作为类芬顿反应的催化剂可有效降解某选矿废水中的COD。在反应温度为30℃、初始pH为3、H2O2投加量为10 mmol/L、Fe3O4/埃洛石复合材料用量0.5 g/L的条件下,选矿废水中COD去除率达到76.35%。净化后选矿废水的COD值为39 mg/L,达到一级排放标准(污水综合排放标准《GB 8978—1996》)。

(3)以具有纳米尺寸、廉价易得的埃洛石作为载体,负载Fe3O4纳米颗粒制备类芬顿催化剂,可实现选矿废水中COD的高效、低成本降解,有望在实际生产中得到应用。