青藏某难选铜钼混合精矿高效分离试验研究

史 巾 卜显忠 王鹏程 朱贤文 张慧婷 罗仙平,3,4

(1.西安建筑科技大学资源工程学院,陕西 西安 710055;2.青海省有色矿产资源工程技术研究中心,青海 西宁 810006;3.西部矿业集团科技发展有限公司,青海 西宁 810006;4.江西理工大学资源与环境工程学院,江西 赣州 341000)

钼是一种重要的稀有金属,主要以辉钼矿形式存在,往往与铜矿物紧密共生[1],作为发展高新技术、建设现代国防的重要基础材料,其合金在高科技领域具有广阔的应用前景[2]。我国钼矿资源储量丰富,但达到钼矿坑采工业品位上限的资源储量不到总量的一半[3],大部分不具备单独开采价值,因此,提高低品位钼矿资源综合回收效果尤为重要。目前,辉钼矿主要从铜钼矿石中回收,常用选矿流程为铜钼混浮—铜钼分离[4-5]。但由于铜矿物、钼矿物二者的天然可浮性相近,会给铜钼分离过程带来很大干扰,故使得铜钼混合精矿分离技术成为了近年来相关选矿工作者研究的重点[6-7]。如孙士强[8]对金堆城钼精矿进行浮选提纯试验,选用巯基乙酸钠作铜的抑制剂,结果表明:巯基乙酸钠不仅能有效降低钼精矿中的铜含量,还能提高钼精矿的回收率,试验指标较好。逄军武[9]针对西藏某选厂含铜20.17%、含钼0.67%的铜钼混合精矿,以硫化钠作抑制剂,采用1粗3精、精选3精矿再磨(-0.074 mm含量为90%)、2次精选闭路试验,获得了含钼46.52%、钼回收率82.47%、含铜1.21%的合格钼精矿,实现了铜、钼的有效分离。管晓颖等[10]在进行铜钼分离试验时,研究发现混合精矿中残余的药剂会降低铜钼之间的可浮性差异,若对铜钼混合精矿进行预处理脱药工艺,可以增强铜钼分离过程中的效果。

青藏高原某铜矿山矿区海拔4 569~5 118 m,原矿含钼较低,不具备单独回收钼的条件,在铜浮选过程中钼矿物会富集在铜精矿中,从铜精矿中回收钼矿物,得到合格的钼精矿产品是当前研究的重点。针对生产现场含铜28.93%、含钼0.78%的铜钼混合精矿分选效率不高、钼精矿品位不佳等问题展开研究,为提高伴生钼矿资源综合回收效果提供依据,为现场技术改造提供一定的理论支持。

1 原料性质

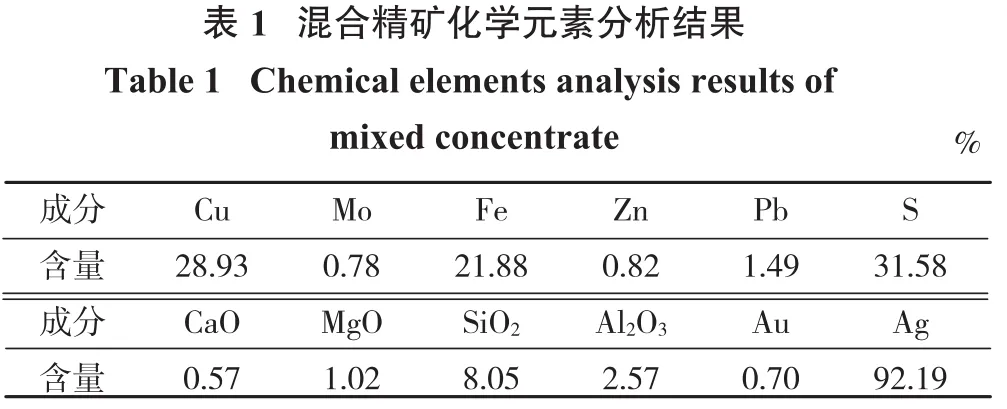

以现场生产的铜钼混合精矿作为试验原料,铜钼混合精矿中铜矿物主要为黄铜矿、辉铜矿、铜蓝、黝铜矿,钼矿物为辉钼矿,铁矿物有磁黄铁矿、磁铁矿、铅铁矾,另有方铅矿、白铅矿等铅矿物,脉石矿物主要由长石、石英组成,另有微量的云母、方解石等矿物。对其进行化学多元素分析,结果见表1。对其进行铜、钼物相分析,结果见表2、表3。

注:Au、Ag含量的单位为g/t。

由表1~表3可知:混合精矿中含铜28.93%、含钼0.78%,钼含量较低;铜矿物中次生硫化铜含量较高,可浮性较好,在铜钼分离时要加强次生硫化铜矿的抑制;SiO2和MgO含量较高,会影响钼精矿的品位。

2 试验结果与讨论

铜钼混合精矿表面有药剂残留,减少了两种矿物可浮性的差异,对后续进行铜钼分离浮选试验有一定的影响。故在对其进行浮选分离前,需先进行脱药处理,以减少浮选药剂残留对铜钼分离的影响,为后续实现铜钼分离创造有利的条件。铜钼分离工艺主要有抑铜浮钼和抑钼浮铜两种,抑铜浮钼工艺顺应辉钼矿具有良好的天然可浮性的特点,遵循优先浮选可浮性较好矿物的原则[11]。因此,研究采用抑铜浮钼工艺进行铜钼分离。

2.1 条件试验

根据生产现场浮选给料粒度要求,铜钼混合精矿进行铜钼分离时,在磨矿细度-0.043 mm占85%的条件下浮选效果最佳,确定试验流程见图1。

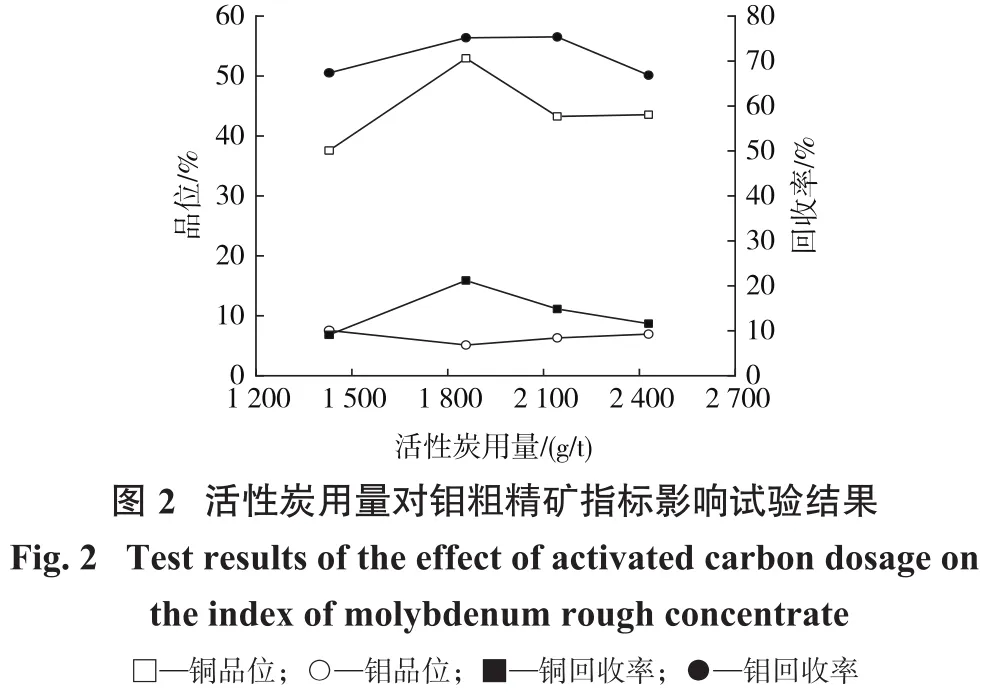

2.1.1 活性炭用量试验

在进行铜钼分离时,由于浮选药剂的残留会影响铜钼的分离效果,而活性炭具有丰富的微孔结构和较大的比表面积,可以吸附矿物表面的残余药剂,进而达到脱药的目的[7]。故选用活性炭作混合精矿脱药剂,在抑制剂硫化钠用量为15 710 g/t,捕收剂柴油用量为7 g/t的条件下,考察活性炭用量对铜钼混合精矿分离效果的影响。试验结果见图2。

由图2可知,钼粗精矿中的铜品位与回收率随活性炭用量的增加呈先上升后降低的趋势,钼回收率呈先上升后下降的趋势,钼品位变化不大,基本都在5%~7%之间。由于现场铜钼混合精矿中次生硫化铜矿物含量较高,其可浮性较好,在浮选阶段容易富集在钼精矿中,导致钼精矿中含铜较高,后续试验要考虑选择对铜矿物抑制性较强的抑制剂。综合分析可得,当活性炭的用量为2 143 g/t时,铜钼分离指标最好且钼资源回收较好。

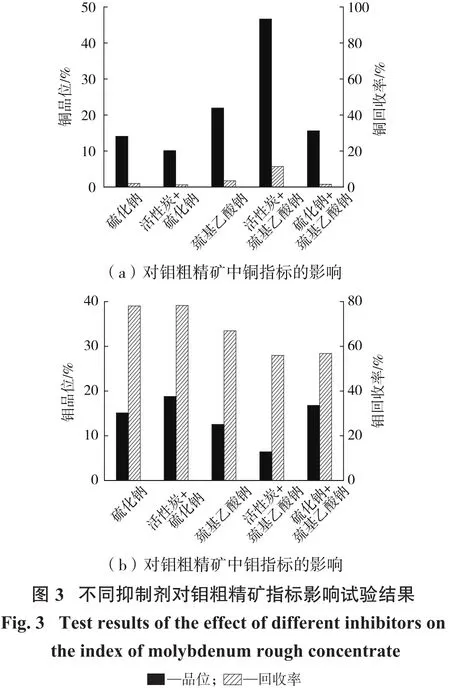

2.1.2 不同抑制剂抑铜的效果对比

铜钼分离的关键在于选择高效的铜矿物抑制剂,选择性吸附于铜矿物表面,降低其疏水性,以达到辉钼矿与铜矿物分离、提高钼精矿品位的目的[6]。在柴油用量为7 g/t的条件下,考察了不同抑制剂种类(硫化钠,20 000 g/t;活性炭+硫化钠,2 143+18 571 g/t;巯基乙酸钠,500 g/t;活性炭+巯基乙酸钠,2 143+154.26 g/t;硫化钠+巯基乙酸钠,1 429+1 000 g/t)对铜钼分离指标的影响。试验结果见图3。

从图3可知,不同抑制剂种类对铜钼混合精矿分离效果影响较大。采用活性炭+硫化钠组合抑制剂与单独选用硫化钠作抑制剂得到的钼粗精矿各项指标均较好,且相差不大。但考虑到添加活性炭的用量不易控制,且添加2 143 g/t活性炭仅可减少硫化钠用量1 500 g/t,同时,由于硫化钠也具有脱药功能[12],较采用活性炭+硫化钠组合抑制剂而言,只添加硫化钠能达到简化药剂制度及优化工艺的效果,故后续确定单独采用硫化钠作铜钼分离时铜矿物的抑制剂。

2.2 开路试验

在条件试验的基础上,对铜钼混合精矿进行开路试验。试验流程见图4,试验结果见表4。

由表4可知,在磨矿细度-0.043 mm占85%的条件下,对铜钼混合精矿采用硫化钠作铜矿物抑制剂进行铜钼分离,经1粗4精2扫开路试验可获得含铜1.05%、铜回收率0.08%,含钼30.56%、钼回收率78.52%的钼精矿。钼精矿中含铜为1.05%,但钼品位仅为30.56%,通过对钼精矿分析检测可知,钼精矿中SiO2和MgO含量分别为13.55%、10.25%,SiO2、MgO含量高影响了钼精矿的品位。对钼精矿进行X射线衍射分析,结果见图5,钼精矿矿物组成及含量见表5。

由图5可知,钼精矿矿样中主要杂质矿物为滑石,滑石具有良好的疏水性,易泥化且粒度小,容易以泡沫夹带的方式进入精矿泡沫中,降低精矿品位[13]。

由表5可知,钼精矿中主要矿物为辉钼矿,占比为90.51%,其次为铜蓝、黄铁矿和滑石,铜蓝的存在会导致钼精矿含铜较高,滑石会引起钼精矿中SiO2、MgO偏高,因此在试验过程中要加强铜蓝和滑石的抑制。

2.3 铜钼混合精矿降镁试验

前期探索实验发现,在铜钼分离阶段添加滑石抑制剂会导致铜钼分离过程中泡沫发黏,恶化浮选环境,影响铜钼分离效率。虽然硅、镁可以得到很好的抑制,但钼精矿中钼的损失也较高,对辉钼矿的回收率影响较大。基于此,考虑在混合精选阶段添加滑石类抑制剂以提高铜钼精矿质量。前期研究结果表明,酸化水玻璃与CMC组合使用对硅、镁矿物的抑制效果较好。故本次试验采用酸化水玻璃+CMC作为滑石抑制剂[14],考察抑制剂用量(50+50 g/t、50+100 g/t、75+75 g/t、100+50 g/t)对铜钼精矿指标的影响。试验流程见图6,试验结果见图7。

从图7可知:对铜钼混合精矿进行空白混合精选时,所得铜钼精矿中SiO2、MgO含量较高;当铜钼混合精矿添加酸化水玻璃+CMC作滑石类脉石矿物抑制剂时,随着抑制剂用量的增加,铜钼精矿中铜、钼指标变化不大,SiO2、MgO却可以得到很好的抑制;当酸化水玻璃+CMC用量为75+75 g/t时,所得铜钼精矿指标相对较好。

2.4 闭路试验

将铜钼混合精矿经降镁试验后所得铜钼精矿作为闭路试验给矿,在条件试验的基础上进行闭路试验,试验流程见图8,试验结果见表6。

由表6可知,铜钼精矿在磨矿细度-0.043 mm占85%的条件下,以硫化钠作抑制剂,采用1粗5精2扫的抑铜浮钼工艺流程,可获得铜品位0.65%、铜回收率0.04%、钼品位47.63%、钼回收率92.43%的钼精矿及铜品位31.88%、铜回收率99.96%、钼品位0.08%、钼回收率7.57%的铜精矿;铜钼互含较低,且硅镁含量也较低,实现了铜钼高效分离,得到了合格的钼精矿产品。

3 结论

(1)青藏高原某铜矿山原矿中含钼较低,现场生产的铜钼混合精矿含Cu 28.93%、含Mo 0.78%、含SiO28.05%、含MgO 1.02%。铜精矿中的钼具有综合回收价值,但铜精矿中硅、镁含量高对铜钼分离效率及钼精矿品质的提升带来不利影响。

(2)现场铜钼混合精矿经1粗4精2扫开路试验,可获得含铜1.05%、含钼30.56%的钼精矿,通过对其进行X射线衍射及矿物组成及含量分析可知,钼精矿品位不高是滑石类脉石矿物含量高所致。铜钼混合精矿降镁试验发现,以酸化水玻璃+CMC作滑石抑制剂,可有效降低铜钼精矿中的SiO2、MgO含量,且对铜钼指标影响较小。

(3)闭路试验结果表明,铜钼精矿在磨矿细度-0.043 mm占85%,硫化钠作抑制剂,柴油作捕收剂的条件下,进行1粗5精2扫全闭路浮选流程,可获得含铜0.65%、铜回收率0.04%,含钼47.63%,钼回收率92.43%的钼精矿及含铜31.88%、铜回收率99.96%、含钼0.08%,钼回收率7.57%的铜精矿,试验指标良好,实现了铜钼高效分离。该研究对生产现场实现铜钼混合精矿中铜钼矿物的综合回收具有指导意义。