LNG超级开架式海水气化器传热特性模拟优化

王玉娟,刘景俊,王剑琨,唐建峰,李学涛,3,刘鑫博,姚宝龙

(1. 中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2. 中国石化青岛液化天然气有限责任公司,山东 青岛 266000;3. 青岛海信日立空调系统有限公司,山东 青岛 266000)

近年来,LNG接收站作为进口LNG的接收终端在我国东部沿海得到了大范围建设,而开架式海水气化器(ORV)因其气化效果好、能耗低、运行维护便捷成为接收站气化单元的首选[1]。 但ORV结构繁琐,传热机理复杂,多采用国外进口设备,关键技术难以完全掌握,在缺乏理论指导前提下操作优化难度大[2-4]。

关于ORV传热特性方面的研究多针对ORV结构优化与热力学性能研究,使其具有更高的传热效率或设备适应性[5,6]。 Morimoto等[7]指出,为解决传统ORV结冰严重问题,日本Osaka Gas和Kobel Steel公司联合开发了带有内部螺旋扰流杆的底部双层套管换热管,并命名为超级开架式海水气化器(SuperORV)。我国甘肃蓝科公司长期致力于ORV国产化研究,研发了多种深冷沸腾传热的核心原件与高效星型换热管[8]。 孙启迪[9,10]、张尚文[11]等利用模拟计算对实际设备进行研究,得到了一系列传热经验关联式。 近年各LNG接收站扩容增产,针对ORV的性能优化成为热点,但大部分已有研究缺乏理论与实际的关联性, 且受条件限制难以开展因地制宜的运行反馈。基于此,本文以国内某大型LNG接收站的SuperORV为研究对象,采用流体仿真模拟(ANASY)对其进行模拟优化,并与现场实践相结合,根据现场生产外输情况,给出能够指导实际运行的优化建议。

1 SuperORV工作过程模拟

1.1 设备建模

国内某LNG接收站使用国外某公司制造的SuperORV,其中采用十字螺旋扰流杆,增加流体扰动,并采用星形翅片以增加换热面积,基本结构如图1所示。

SuperORV管束板由多根传热管构成,各传热管结构相同,可以仅选一根研究。 根据传热管结构及尺寸(表1),建立1:1几何模型如图2所示,翅片管厚度可在求解器中设置,故建模时对管壁厚度省略。

表1 传热管尺寸参数Table 1 Size parameters of heat-transfer tube

利用Mesh模块对几何模型进行网格划分,如图3所示。

对不同数量网格的模型进行质量检验,以质量值(Skewness)作为检验指标,检验结果如图4所示。网格数量在533万时Skewness下降趋缓,通过计算发现该网格数下收敛速度较快。 因此选择5336328网格数用作后续计算,该数量下网格质量良好,达到模拟计算要求。

1.2 传热管内流体热物性计算

由于Database中未添加LNG/NG材料数据,需自定义流体各项热物性, 故需针对LNG/NG开展热物性计算。LNG主要成分为甲烷,其临界压力4.59 MPa、临界温度190.4 K,故LNG在气化器中气化实际是一种超临界状态换热,热物理性质不断变化,需对其计算确保数值模拟准确性。以SuperORV入口LNG色谱分析数据为依据,进行热物性计算,组分及物质的量占比如表2所示。

表2 LNG组分及占比Table 2 LNG components and proportions

LNG泡点可以明确流体所处的气液两相状态[12],采用HYSYS软件中的PR物性方程进行计算,LNG泡点温度随压力的变化如图5所示。

从泡点变化可以看出, 随LNG所处压力增加,其泡点温度逐渐增大。 流体在不同温度、压力下热物性发生改变,故针对不同工况下的各热物性进行计算,计算结果如图6所示。

根据图中曲线进行计算公式拟合,用于流体热物性设置输入, 同时可以看出LNG/NG流体热物性在不同温度、 压力下的变化值存在一定差距,变化规律与运行工况有很大关联, 可用于后续分析研究。

1.3 求解器及边界条件设置

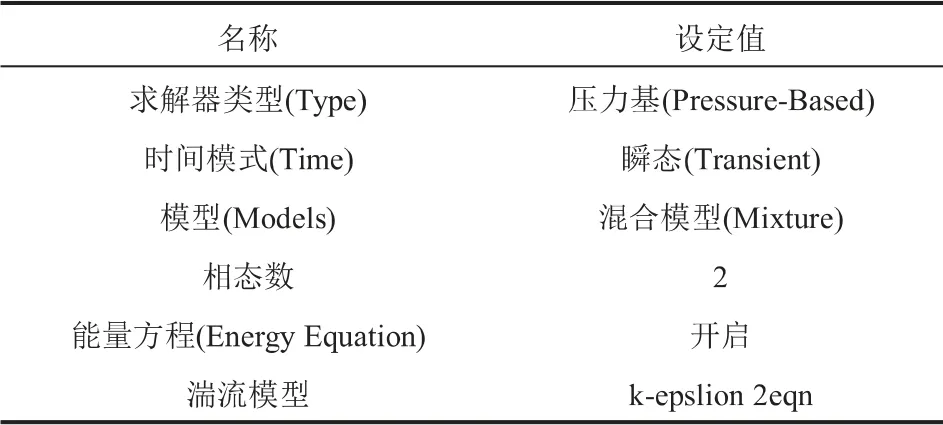

网格划分完成后连接Fluent,求解器设置见表3。

表3 Fluent求解器设置Table 3 Fluent solver settings

根据LNG泡点变化及相关热物性拟合多项式,在Fluent中自定义输入(Piecewise-Polnomial)。 利用LNG气化相变自定义函数(UDF)实现LNG气化模拟。根据实际工况设定入口条件、边界条件,见表4。

表4 Fluent边界条件设置Table 4 Fluent boundary condition settings

以SuperORV实际运行数据为基础,对模拟结果进行准确性分析。 选取最具代表性的温度、压力指标进行模拟并与实际数据对比,结果见表5。

表5 模拟与实际数据对比Table 5 Comparison of simulation and actual data

对比计算结果与实际监测值可知误差低于5%,考虑环境以及条件设置影响,认为在该误差内进行相关计算分析是合理可行的。

2 SuperORV传热管内流体分析

2.1 流体温度场分析

以现场运行数据为基础进行模拟,对温度场模拟结果进行分析。SuperORV传热管截面温度分布云图如图7所示,在后处理软件中选取不同截面(Plane)得到温度、气化率数值变化如图8所示。 由图7、图8可知,传热管下部存在两种温度区间,内套管处低温的LNG与内外套管间隙中流体进行热交换,换热过程中内管区域的LNG受压力驱动不断流动,同时在螺旋扰流杆作用下增加紊乱度, 不断吸热温升。内管长度1.5 m, 在内管消失处LNG和超临界NG混合, 由气化率可知此时相态复杂。 温度继续升高,LNG开始大范围气化,可以看出1~1.8 m管长区间内气化率上升极快, 在1.8 m管长处流体气化率达到95%。 根据LNG泡点及导热系数变化可知, 超临界NG热导率较LNG低,故温升逐步放缓。压力驱动下,管内流体继续流动,温度持续上升,直至出口处NG温度接近管壁温度。

2.2 流体速度场分析

对计算结果进行流场分析,SuperORV传热管截面处流体速度分布如图9所示。 由图9可知,流体流动过程中,靠近中心的扰流区域流体具有较大的速度值,而且速度值呈从中心向外壁递减趋势,越接

近外壁面流体速度越小。

选取对应截面分析速度矢量分布,矢量分布如图10所示。 由矢量分布可以看出,SuperORV除有纵向速度矢量外还有横向上的速度矢量,且随管长增加速度值与矢量混乱度相应增加,说明扰流杆使流体产生垂直于流体流动主方向的二次流现象。 该现象说明螺旋扰流杆增加了流体的扰动性能,相应的降低流体边界层厚度,使截面速度更加均匀,从而提升LNG/超临界NG的湍流强度与速度, 加速热量传递。

3 SuperORV操作参数优化

由现场运行可知,SuperORV可控操作参数主要是LNG入口压力及入口流速,二者皆对SuperORV传热效果具有重大影响,故针对不同LNG入口压力及入口流速进行模拟与优化分析。

3.1 入口压力对气化传热的影响

考虑设备承载能力及生产外输条件,对5~9 MPa的LNG入口压力进行模拟计算, 得出不同LNG入口压力下温度、传热系数结果如图11、图12所示。 通过温度变化曲线对比可知,5 MPa下,传热管内流体整体温度最高,而9 MPa下最低。 流体沿传热管纵向流动,在1.5 m管长处温升开始变缓,该点处内套管消失,气液两相混合。 由图5、图6可知,LNG导热系数整体高于NG导热系数,LNG出现大面积气化后虽然继续吸收热量,但由于导热系数的降低使热流密度减小,从而使温升变缓。

从图12传热系数变化曲线可以看出,各压力工况下传热系数都会出现急剧升高到峰值后又急剧下降的现象,并随压力升高每个传热系数峰值向出口方向移动。由图6温度及定压比热容(cp)变化可以看出, 传热系数峰值点也是该压力下流体的cp峰值点,即该压力下的准临界点,准临界点附近流体与超临界流体临界点相似,是该压力下热物性变化最剧烈的点。 在远离准临界状态的区域内,热物性变化缓慢,换热系数也随之降低并趋于稳定。

对比不同入口压力下传热系数变化可以看出,入口压力越小管段前期传热系数越大,通过准临界点后传热系数急剧下降,此时运行压力越大传热系数越大,且传热系数的最大值随着压力升高向出口方向移动。 这是由于压力越大流体的热物性变化越平缓, 不同压力下传热系数曲线与cp变化曲线非常相近, 越向临界压力靠近cp与传热系数的变化越剧烈。 因此,应控制LNG入口压力向临界压力点调整,从而提高SuperORV传热效率。

3.2 实际生产中入口压力的优化

通过现场SuperORV的运行反馈,验证数值模拟计算的合理性。 LNG入口压力由上游高压泵控制,某LNG接收站高压泵设计出口压力区间5.00~8.55 MPa,对SuperORV进行入口压力调节,利用中控系统对运行情况实时观察,现场试验工况见表6。

表6 不同入口压力下SuperORV的运行情况Table 6 SuperORV operation data at different inlet pressures

由于SuperORV管外有结冰现象,可通过结冰程度直观展现SuperORV传热情况,结冰越高越厚说明单位面积热量传递更多, 传热效率更好。 由表6可知,当压力增大时传热管结冰长度和冰层厚度是明显减小,说明压力增大时换热能力减弱,同时出口温度也随入口压力的增加而降低。 当压力低于6 MPa时结冰明显加重,不利于设备运行,受外输压力及SuperORV结冰双重限制, 无法继续下探试验压力,但通过运行可以看出控制运行压力向临界点靠近可以有效增加换热量、提高换热效率。

综合现场及当地天然气并网压力级制要求,建议LNG入口压力控制在7~8 MPa, 一方面有效避免传热管结冰加剧现象,使设备处于安全运行压力区间;另一方面,7 MPa以上压力可以直接对接外输管网,降低了压力损失及二次增压耗能,从而在最适工况内提高SuperORV传热效率。

3.3 入口流速对气化传热的影响

对现场单台SuperORV气化流量进行统计,选定80~200 t/h作为流量研究区间, 单台SuperORV具备1204根翅片管, 则单根传热管气化质量流量为0.015~0.046 kg/s,对应SuperORV入口流速换算值见表7。

表7 质量流量和入口流速对照Table 7 Conversion between mass flow and inlet flow rate

针对不同LNG入口流速进行模拟并分析气化传热性能。对0.6~1.8 m/s的LNG入口流速进行模拟,得出温度、传热系数计算结果如图13、图14所示。

对比图13温度分布可知,1.8 m/s入口流速下管内流体整体温度最高,而0.6 m/s最低,温度随入口流速增加而降低。 LNG入口流速变化直接影响管内流体的速度场以及流体边界稳定性,基于流体边界层理论,当入口流速增加时,流体湍动能和紊乱程度相应增加,有效降低流体边界层厚度,从而使流体与管壁之间热量传递距离缩小,增强管壁与流体换热。

由图14传热系数变化可知,各流速下换热系数变化趋势是一致的。SuperORV传热系数与流体热物性变化有很大关系,各入口流速下管壁换热系数都出现大幅度跳跃,且峰值点皆为该工况下的准临界点, 可以得出准临界点处流体的换热效率是最高的。 同一截面上随入口流速的增加传热系数相应增加,这是由于流速带动管内流体的扰动加剧,从而强化传热。 同时随入口流速的增加传热系数最大值(准临界点)出现后移,主要原因是入口流速增加使管内LNG吸收热量时间缩短,温升变缓,故准临界点相应后移,对应的换热系数峰值相应后移。 因此,应在稳定生产工况区间内增加入口流速,从而提高SuperORV传热效率。

3.4 实际生产中入口流速的优化

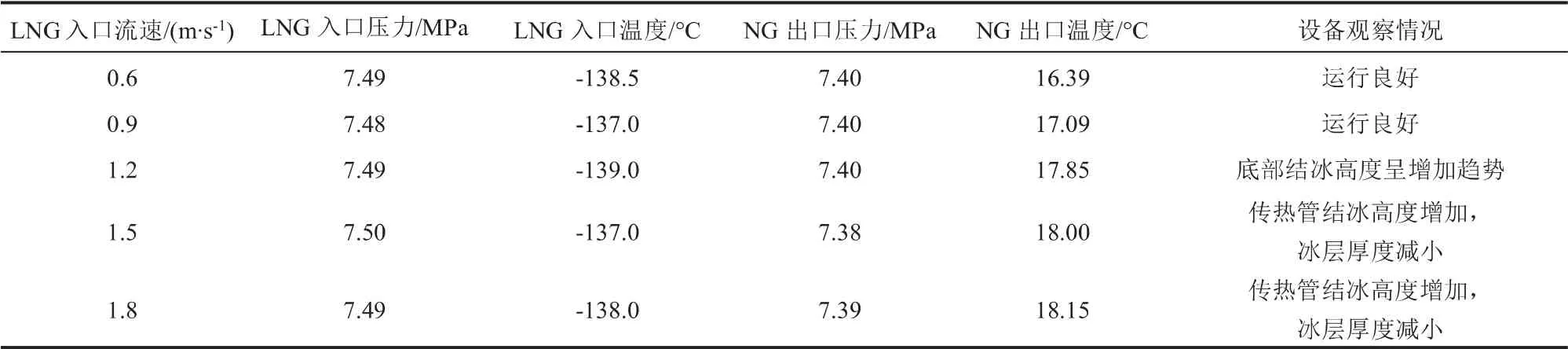

通过现场SuperORV的运行反馈,验证数值模拟计算的合理性。 对LNG入口流速进行调节,实时观察运行情况,现场试验工况及现象见表8。

表8 不同LNG入口流速下SuperORV的运行情况Table 8 SuperORV operation data at different inlet flows velocity

由上表可知,当LNG入口流速增大时传热管外壁结冰高度呈现增大趋势, 同时冰层整体厚度减小,说明流速增大带来管内流体的快速移动,有效传热区间上移,整体传热效率增加,与模拟计算理论分析相符。

综合近年外输量变化,入口流速难以维持在恒定区间,SuperORV运行工况长期处于波动中。 根据该情况,应该减少SuperORV开启台数,在设备承载负荷内增大单一设备流量,充分提高传热效率。 同时,减少SuperORV开启台数可有效降低气化单元运行能耗,节约气化成本。

4 结论

本文模拟了SuperORV内流体气化传热过程,对温度场与流场进行了深入分析,总结了LNG入口压力和入口流速对气化传热性能的影响,结合现场试验提出了相应的操作优化建议,具体结论如下:

(1)对流换热过程中,SuperORV管内流体处于超临界状态,热物性的变化强化了热量传递。 同时,十字扰流杆使流体产生旋流及垂直于流动方向的二次流,增强了扰动性以及湍流强度,削弱流体边界层厚度,传热效率进一步提高。

(2)LNG入口压力越接近流体临界压力,热物性变化越剧烈,传热系数波动性越大。 流体传热系数峰值大小主要取决于LNG入口压力,越接近临界点峰值越大,通过现场运行验证了上述理论。 综合实际情况,给出LNG入口压力区间建议:7~8 MPa。

(3)LNG入口流速越大,SuperORV传热系数越大,换热效果越好,而在低流速工况下会出现流体换热恶化现象, 且比较明显。 因此在一定范围内提高LNG入口流速可有效强化管内换热。 综合实际情况, 建议根据实时外输量控制开启的SuperORV台数,从而增加单台设备的入口流速,提高传热效率,同时也可降低能耗。