煤化学链气化制甲醇工艺模拟与技术经济分析

雷昕儒,孙 喆

(安徽大学 化学化工学院,安徽 合肥 230601)

对于当前“煤炭富裕、燃气匮乏、油品短缺”的能源现状,发展以煤炭为主的能源化工局面必将会应势而生。 因此研究以煤制甲醇的技术不仅促进化工行业的多元化,而且有效保障了国家能源安全战略。 随着科技的不断进步,煤制甲醇的研究越来越多,Wang等[1]提出基于流化床煤气化的煤制甲醇生产系统引起了关注,在系统中煤被热解,挥发分转化为合成气在燃烧室中燃烧, 热能被用来发电,其余的残留物在气流床气化炉中气化生成合成气,然后转化成甲醇。Gao等[2]对煤基甲醇制烯烃过程进行了生命周期分析,研究节能和排放控制等方面的减排能力。Li等[3]对煤制甲醇系统的环境评价进行了研究。 基于以上研究,煤制甲醇的生产技术引入化学链气化技术来改善其工艺。

化学链气化(Chemical-Looping Gasification,CLG)是在化学链燃烧(Chemical-Looping Combustion,CLC)技术的理念上所提出的可以有效分离和捕集CO2,降低能量损失并减少NOx等有害气体排放的新型气化技术。Huang等[4]研究了基于赤铁矿的生物质直接化学链气化制取合成气的反应特性,结果表明铁矿石载氧体的存在加速了生物质中碳的转化,并提高了合成气产率。Niu等[5]和Tian等[6]在煤化学链气化过程中通过载体床料和反应控制,实现了定向调控煤气化品质。 该技术系统简单、能效高、运行成本低,开发该技术对我国能源清洁高效利用有较为深远的意义。

本文对常规煤气化制甲醇和煤化学链气化制氢制甲醇两种技术进行了模拟和经济性分析,通过引入化学链气化技术和化学链制氢技术来替代空分和常规气化以及水煤气变换,以经济性的方法计算出两种工艺制甲醇的生产成本。

1 煤气化制甲醇工艺原理

图1所示为两种煤气化制甲醇技术的工艺流程原理示意图。 图1(a)中,常规煤气化制甲醇的工艺包括空分单元、煤气化、酸性气体脱除、水煤气变换、甲醇合成。 图1(b)中,煤化学链气化制氢制甲醇的工艺包括了煤化学链气化、煤化学链制氢、酸性气体脱除、甲醇合成。

2 煤气化制甲醇流程模拟

2.1 常规煤气化制甲醇

(1)空分单元(ASU)

在模拟过程中, 模拟的物性方法选择PENGROB, 所用到的模块有分离器Split模块、 压缩机Compr 模 块、 换 热 器MHeatX 模 块 和 空 分 精 馏 塔RadFrac模块。

(2)煤气化(CG)

该过程的模拟,物性方法选用PENG-ROB。首先将煤热解为C、H2、O2、N2、H2O、S、Cl2、Ash(灰分)等组分,然后将空分单元中制成的纯氧气利用压缩机和泵Pump模块所输送的H2O混合送入RGibbs反应器完成气化过程。 利用RGibbs反应器的目的是分相后吉布斯自由能最小化的原则计算平衡不需要规定化学反应计量系数[7]。

(3)酸性气体脱除(AGR)

在净化过程中所用到的酸性气体脱除剂是甲基二乙醇胺(MEDA)[8],用MEDA水溶液从气体中吸收H2S、有机硫化物和CO2。 此过程在用高活性铜基催化剂的低压法合成甲醇情况下,所用到的模型是Radfrac模型,物性方法是ELECNRTL。

(4)水煤气变换(WGS)

在水煤气变换过程中用REquil模型模拟变换反应炉,用HeatX模型模拟换热器,在进行变换反应模拟过程时使用的物性方法是PENG-ROB。 发生的反应在Co-Mo催化剂作用下进行[9]。研究中通过此过程调节CO和H2的物质的量比到2左右来制甲醇, 反应见式(1)[10],用到的模块是HeatX模块和REquil模块。

(5)甲醇合成(MS)

本研究采用鲁奇甲醇合成工艺建立过程模型,PENG-ROB是此工艺的物性方法。 发生的主要反应见式(2)、式(3)[9]。 用到的模块是REquil模块。 精馏用RadFrac模块。

2.2 煤化学链气化制氢制甲醇

化学链气化(CLG)和化学链气化制氢(CLGH)中所用的物性方法是PENG-ROB, 所用到的模块主要有RGibbs模块、RStoic模块、SSplit模块,然后制得合成气和氢气。 煤化学链气化制氢制甲醇中酸性气体脱除和甲醇合成与常规煤气化制甲醇流程模拟所用物性方法及单元操作模型相同,不再描述。

2.3 常规煤气化制甲醇的工艺流程图

如图2所示为常规煤气化制甲醇过程的工艺流程图。空分单元制得的氧气由压缩机(C-O2)输送进入煤气化单元中,通过换热器(HEX-O2)换热,过程中H2O由泵(PUMP1)输送,经过换热器HEX-H2O换热后,与煤通过热解罐(STOI)热解之后的产物一起进入气化炉(GASIFIER)进行反应,出来的合成气与灰分(ASH)通过气固分离器(SEP)分离,气体经过换热和冷凝(COOL2)之后进入酸性气体脱除过程在吸收塔(AB)中与MEDA反应,再进入脱除塔(R)中脱除H2S和CO2等腐蚀性气体, 清洁气由换热器(HEAT2)换热进入水煤气变换反应器(REQ1)中进行变换反应,蒸汽是通过(HEAT1)换热得到的。 变换后的气体与(SPLIT3)中分离出来的循环气混合经C-GAS6压缩进入到甲醇合成的过程在反应器(REQ2)中反应,经闪蒸罐(FLASH)最后通过精馏塔(DT)精馏得到纯甲醇。

图3所示为煤化学链气化制氢制甲醇的工艺流程图。 在煤化学链气化过程中,煤经热解罐(STOI)热解后进入燃料反应器(FR)进行气化反应,主要产生CO、H2、CO2、H2O等以及FeO和灰分,FeO进入空气反应器(AR)与氧气反应生成Fe2O3,通过气固分离器(SEP1)分离固体物质Fe2O3进入燃料反应器进行反应,以提高合成气的产率。 在煤化学链制氢模拟中,煤经过热解罐(STOI)热解进入燃料反应器(FR)与Fe2O3反应产生气体GAS2以及FeO和灰分,FeO进入蒸汽反应器(SR)反应,生成Fe3O4和氢气以及蒸汽产物,Fe3O4进入空气反应器(AR)进行燃烧反应生成Fe2O3, 氢气进行下一个工段调解H2/CO的比例来合成甲醇,蒸汽(从蒸汽反应器分离出来的)与补入的水在蒸汽反应器中进行反应。 利用气固分离器(SEP2)分离出Fe2O3进入燃料反应器中进行反应。气体GAS1和GAS2进入下一个工段进行酸性气体的脱除和变换反应以及甲醇合成的反应。 表1是煤气化制甲醇的主要技术参数。

表1 煤气化制甲醇的主要技术参数

表1(续)

3 模拟结果分析

3.1 常规煤气化制甲醇的数据分析

从图4(a)中可知,随着气化压力的增加,H2O体积分数由3.4%增加至5.4%,CO体积分数由49.1%降低至48.6%,CO2体积分数由1.6%增加至2.0%,H2体积分数由44%降低至42%,CH4体积分数趋于平稳状态。 综合来看,气化压力的改变对粗煤气的影响不明显。 从图4(b)中可知,氧煤质量比(以下简称氧煤比) 从0.4变化到2.2,H2和CO的体积分数逐渐减小,H2O和CO2的体积分数逐渐增加,其导致的原因是由于气化炉中CO与H2不断的反应,相对于CH4,其体积分数基本没有变化。 为了让甲醇含量最大化,此工况取氧煤比0.4才能使粗煤气中CO和H2的体积分数达到最大。 从图4(c)中可知,水煤质量比(以下简称水煤比)从0.45增加到1.35,CO和H2的体积分数逐渐减小,CO的体积分数减小是因为水增加, 导致此现象有两个方面的原因: 一个是CO参与了重整反应;另一个是CO的变换反应。 CO2和H2O的体积分数随着水煤比的增加而增加。 经过分析可知,当水煤比在0.45左右时,粗煤气的体积分数为最佳状态。从图4(d)中可知,气化炉温度由600 ℃变化到1200 ℃,CO2和CH4的体积分数减小,CO和H2的体积分数增加, 从1200 ℃以后CO和H2的体积分数增加趋于稳定状态,H2O的体积分数从600 ℃变化到800 ℃是增加的,在800 ℃时达到最大值,之后又减小。 通过上述分析,当温度到1200 ℃左右时,各产物的体积分数不再变化。

3.2 煤化学链气化制氢制甲醇的数据分析

从图5(a)中可知,随着气化压力的增加,H2O体积分数由6%增至7%,CO体积分数由57.3%降至56%,CO2体积分数由9.6%增至12%,H2体积分数由24.8%降至19.4%,CH4体积分数趋于平稳状态,所以气化压力选定为3 MPa。 从图5(b)中可知,当温度由650 ℃变化到1450 ℃时,粗煤气成分中CO2和CH4的体积分数逐渐减小,650 ℃到1250 ℃之间,CO、H2以及H2O的体积分数增加, 在1250 ℃以后都处于稳定状态。通过上述的描述,当温度到1250 ℃左右时,各产物的体积分数不再变化。 从图5(c)中可知,煤载氧体质量比在0.18之前, 粗煤气组分CO和CO2的体积分数没有变化,H2和H2O的体积分数增加,在煤载氧体质量比达到0.18之后,CO和H2的体积分数减小,CO2的体积分数增加,CH4的体积分数随着煤载氧体质量比的增加在减小。 固体组分FeO和Fe随着煤载氧体质量比的增加,FeO的体积分数增加,Fe的体积分数减小,所以在煤载氧体质量比为0.18时,各组分基本趋于最佳的状态。

4 技术经济分析

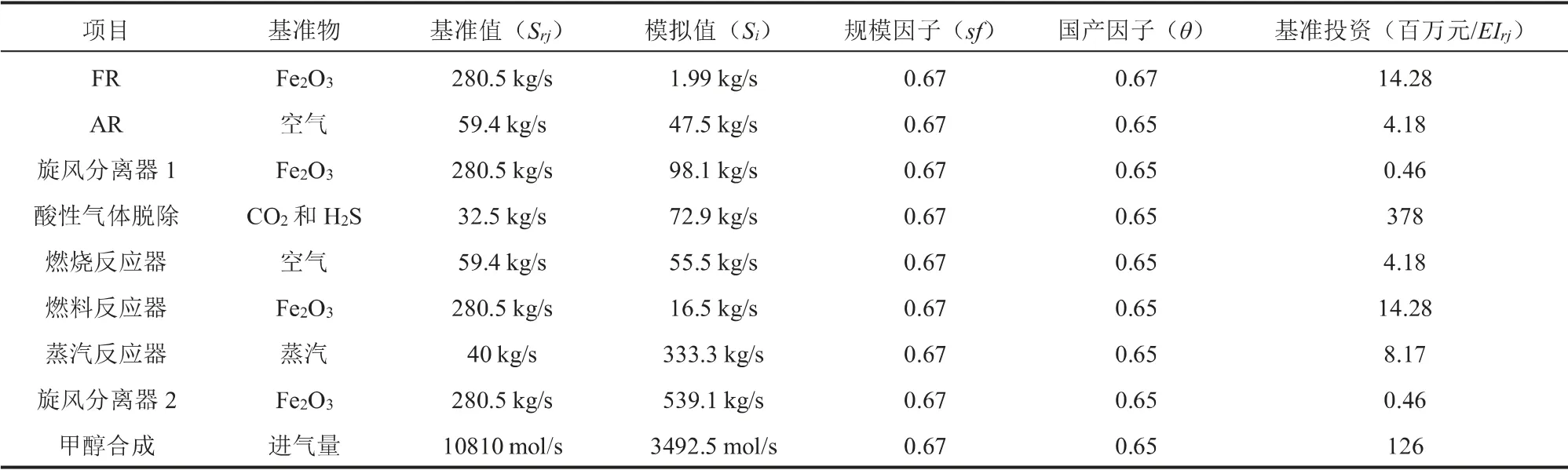

本研究以单位甲醇总投资和生产成本为评价指标,进行技术经济分析。 表2为规模为1.7 × 106t/a的常规煤气化制甲醇和1.1 × 106t/a的煤化学链气化制氢制甲醇装置的单位甲醇生产成本估算假设,表3为常规煤气化制甲醇设备投资基础数据[22,23],表4为煤化学链气化制氢制甲醇设备投资基础数据[24],表5为投资中各部分的比例系数[24],计算见式(4)~式(6)[25]。

表2 煤气化制甲醇的单位甲醇生产成本估算假设

表3 常规煤气化制甲醇设备投资基础数据

表4 煤化学链气化制氢制甲醇设备投资基础数据

表5 投资中各部分的比例系数

式中,EI为设备投资, 百万元;TCI为总投资, 百万元;PC为产品成本,百万元;CR为原材料成本,百万元;CU为公用工程费,百万元;CO&M为操作与维修费,百万元;CD为折旧费,百万元;CPOC为工厂间接成本,百万元;CAC为行政费用,百万元;CDSC为销售成本,百万元。

如图6所示, 常规煤气化制甲醇的单位甲醇生产成本为1647.4 元/t, 煤化学链气化制氢制甲醇的单位甲醇生产成本为2116.6 元/t。但是,在煤化学链气化制氢制甲醇中氢气调节H2/CO比例的过程中还有剩余氢气,H2的年剩余量是38313 t, 按照H2的价格20000 元/t对H2进行出售,则每吨甲醇销售剩余氢可获收益696.6 元,从总成本除去获得的收益,最终煤化学链气化制氢制甲醇的单位甲醇生产成本为1420 元/t。 比常规煤气化制甲醇的成本低227.4 元/t。

如图7所示, 常规煤气化制甲醇装置的单位甲醇总投资为2889.4 元/t, 煤化学链气化制氢制甲醇装置的单位甲醇总投资为2756 元/t,前者单位甲醇总投资高,主要在于前者是传统的气化工艺,多了一部分空分装置和水煤气变换,所以煤化学链气化制氢制甲醇的投资有优势。

5 结论

本文对常规煤气化制甲醇和煤化学链气化制氢制甲醇两种工艺进行模拟与技术经济分析,得到如下结论:

(1)常规煤气化最优操作条件为:水煤质量比为0.45、氧煤质量比为0.4,气化温度为1200 ℃,气化压力为2.5~5.2 MPa。 煤化学链气化最优条件为:煤载氧体质量比为0.18,空气煤质量比为4.3,反应器的压力为3 MPa,空气反应器温度为1250 ℃。

(2)以规模为1.7 Mt/a的常规煤气化制甲醇和1.1 Mt/a的煤化学链气化制氢制甲醇装置的单位甲醇产品投资量来分析制甲醇的经济性,常规煤气化制甲醇装置的单位甲醇总投资为2889.4 元/t, 甲醇生产成本为1647.4 元/t; 煤化学链气化制氢制甲醇装置的单位甲醇总投资降低为2756 元/t、甲醇生产成本降低为1420 元/t。 煤化学链气化制氢制甲醇投资低主要是因为省去了空分制氧和水煤气变换环节,而生产成本低则是由于副产高价值的氢气。