基于TRIZ 的铝卷产品冷轧折印改善方法研究

朱玉涛,伍志铭,郝成罡,陈小玲,李永春,贾桂龙2,,黄 奎2,

(1.广西广投新材料集团有限公司,广西 南宁 530031;2.广西容创新材料产业研究院有限公司,广西贺州 542899;3.广西南南铝加工有限公司,广西 南宁 530031;4.广西正润新材料科技有限公司,广西 贺州 542899)

随着时代的飞速发展,铝制产品的市场需要日益增加。相较于不锈钢制品,铝制品能通过阳极氧化着色而有呈色多样化,迎合年轻人对个性色彩的需求,受到了市场欢迎;相较于塑料,铝制品优势显著,除了金属独有的光泽及触感所营造出的高端气息之外,在硬度、耐用性、散热、可回收性等方面均更胜一筹。但由于铝材质很软,在生产过程中,表面容易产生损伤缺陷,严重影响了外观质量,因而对铝卷产品生产过程中的质量管控提出了较高的要求。

折印是冷轧生产过程中比较常见的表面质量缺陷,如图1 所示,产生原因:带头部位凸起使带材所受到的应力超过屈服极限而发生塑性形变。表现为:与轧制方向垂直的横向条纹在开卷由卷材外圈至内圈逐渐严重,出现周期逐渐缩短,肉眼均可见,严重部分有明显手感。通过矫直机矫直虽然能有所减轻,但不能完全消除[1],如图2 所示。在产品开发试制阶段,多批次产品卷取后表面产生折印,因为外观问题导致无法交付客户使用。

图1 广西南南铝加工有限公司铝卷产品折印情况

图2 折印产生机理示意图

TRIZ(拉丁文Teoriya Resheniya Izobreatatelskikh Zadatch)理论被称作系统化的创新方法学,是目前国际社会公认的既全面又系统地论述解决发明创造、实现技术创新的新理论创新设计思路。TRIZ 作为解决发明过程中出现问题的一种非常有效的理论,其针对问题点的所在进行分析,进而采取不同的解决方式。目前TRIZ 以实效性和可操作性得到了大力推广和广泛应用。因此,为解决铝卷产品的折印问题,运用TRIZ 理论构建了铝卷产品折印问题的解题模型,并对折印问题进行系统分析,以获得理想的解决方案[2-3]。

1 系统分析

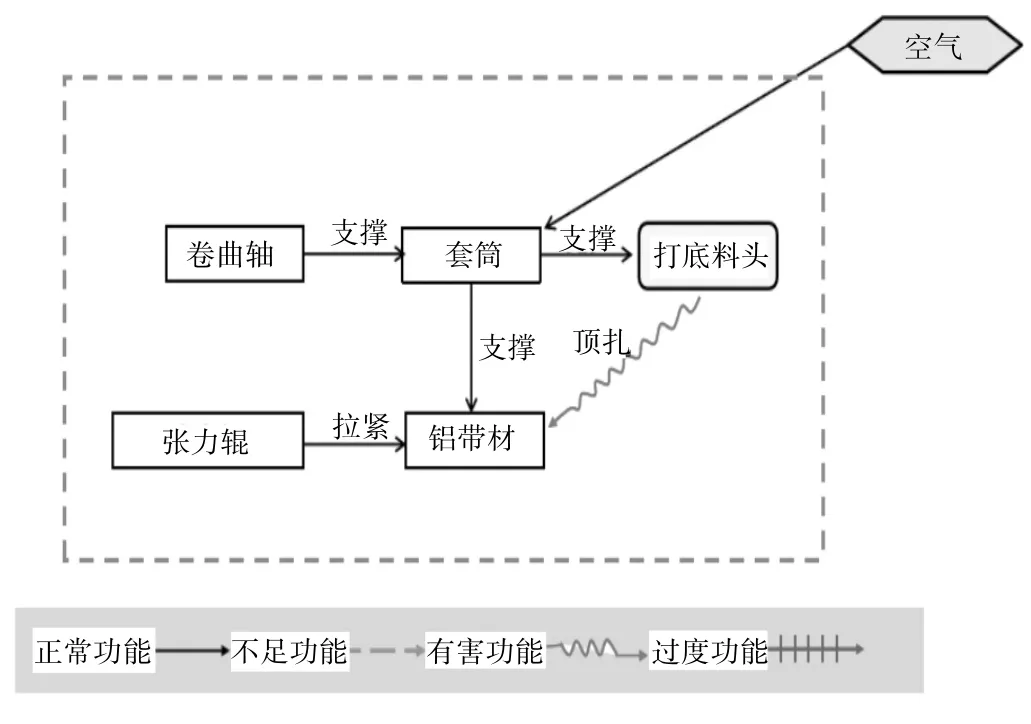

针对存在的问题,需要增加功能分析模块。通过对打底折印系统进行功能分析,最终确定了打底料头、卷曲张力2 大有害功能并进行相应的功能分析[4],如图3所示。

图3 折印产生功能分析图

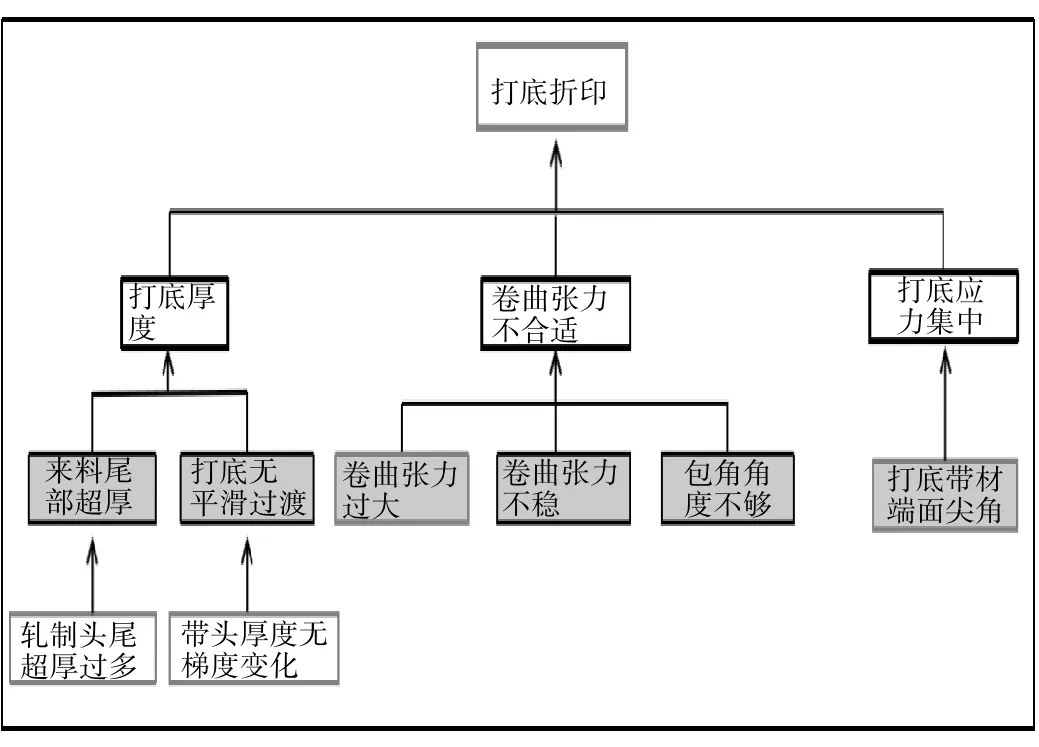

为确定铝卷产品折印产生的具体原因,对铝卷产品进行全面质量分析,如图4 所示。

图4 铝卷产品折印因果图

由图4 可知,导致铝卷产品产生折印的主要原因是:(1)带头厚度没有厚度过渡造成带头位置凸起产生折印;(2)卷曲张力过大,使带头位置局部受力过大,产品淬火后比较软,容易在带头位置形成变形产生折印;(3)打底超厚,因为来料头尾超厚,导致打底的时候打底厚度大于正常厚度,造成带头凸起加剧产生折印;(4)打底带材端面尖角,使得带材局部应力集中,产生折印。因此,要改善铝卷产品的打底折印问题,首先考虑从关键问题入手,通过TRIZ 工具分析,寻求解决方案。

2 解决方案

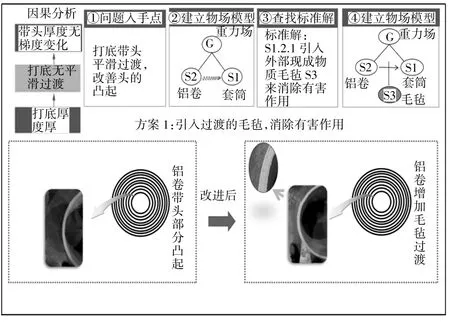

2.1 带头厚度无梯度变化的解决方案

由于轧制时,料头料尾轧制时处于失张的状态,不能保证轧制头料很好地形成锥形,因此无法通过轧制来保证打底带头厚度的梯度变化。通过物场分析得到解决方案:引入多层阶梯式毛毡S3,将铝卷带头与套筒之间的硬接触,转化为毛毡与带头之间的软接触,有效避免料头凸起产生折印问题,得到解决方案:在带头位置引入多层阶梯式毛毡(S3),卷曲时将带头对准毛毡,通过多层阶梯式毛毡,使带头与铝卷的接触形成阶梯式的厚度过渡,有效避免了卷曲时带头与铝卷之间造成的凸起,如图5 所示。

图5 带头厚度无梯度变化解决方案

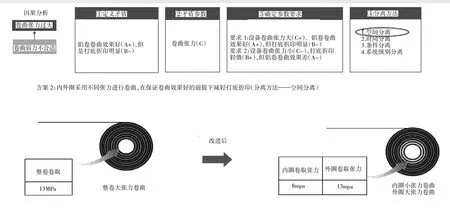

2.2 卷曲张力过大的解决方案

卷曲时必须保证一定的张力才能使卷材完成卷曲。如果卷曲张力过小,会造成卷曲错层、松卷等问题,造成表面缺陷;如果卷曲张力过大,会造成粘伤等表面缺陷[5]。这是一对矛盾,通过引入TRIZ 理论中物理矛盾的问题解决方法——空间分离的分割原理,对内外圈的张力使用进行分割,得到解决方案:打底时先使用小张力进行卷曲,避免大张力下,带头受力过大顶到铝卷产生变形。当用小张力完成助卷时,再采用正常的张力进行卷曲,避免外圈卷曲出现错层或松卷的情况,既避免了打底带头局部受力过大,又保证了卷材的卷曲质量,如图6 所示。

图6 卷曲张力过大解决方案

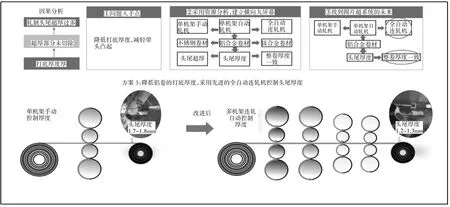

2.3 轧制头尾超厚过多的解决方案

轧制头尾超厚主要是因为冷轧机轧制时头尾没有张力作用,轧制力只能手动调节,精度不高且调整缓慢,因此无法保证头尾厚度达到所需的目标厚度。在保证成品率的情况下,一般采用切除超厚部分的方法尽量降低头尾料的厚度。通过对系统使用九屏幕法进行资源分析,找到了铝合金卷材超系统-单机架自动轧机-全自动连轧机,从而得到解决方案。轧机的超系统-全自动连轧机通过全自动控制头尾轧制,保证头尾厚度达到目标厚度;通过二级系统设置,将头尾料轧至目标厚度以下,卷曲过程避免了头尾超厚而局部凸起继而造成铝卷变形成折印的情况,如图7 所示。

图7 打底超厚解决方案

2.4 打底带材端面尖角的解决方案

铝材的带头经过加工剪切,成长方体,而在卷曲过程中,长方体的直角部位形成尖角,与外圈的带材表面接触,造成尖角部位应力集中在尖上,尖角部位对卷面造成塑性变形。因此,解决的问题变为:如果增大卷面抵抗变形的能力,从技术矛盾的角度分析,改善的参数是强度,恶化参数是可制造性。查找矛盾矩阵得到四个对应的创新发明原理:3 局部质量原理、10 预先作用原理、11 预先应急措施原理和32 改变颜色原理。解决方案为:采用第3 个发明原理,通过优化局部质量,将带头应力集中的尖角进行打磨,打磨成圆弧状,使得带头部分接触受力更均匀,消除形状而产生的有害因素,减轻打底应力过于集中的问题,如图8 所示。

图8 打底带材端面尖角解决方案

3 方案评价

以上4 个方案分析了铝卷产品出现折印缺陷的不同原因,通过物场模型的新物质去除有害作用法、物理矛盾空间分离分割原理、资源分析九屏幕法、技术矛盾分析局部质量原理等不同手段综合解决了铝卷产品的折印问题,4 个方案彼此独立,但可以组合并行,一起实施。

综上所述,采用4 个方案并行的方式形成最终的解决方案,即通过物场模型方法得到多层阶梯式毛毡,使带头与铝卷间接触形成阶梯厚度过渡方案;通过物理矛盾方法得到打底时采用分段张力控制减轻打底层的受力的方案;通过资源分析方法采用全自动控制头尾轧制,保证整卷铝卷厚度一致的方案;通过技术矛盾方法得到打磨带头应力集中的尖角,使接触面受力均匀的方案。多聚并行,使得铝卷产品的折印问题得到有效解决。

4 结语

本研究应用了TRIZ 理论作为现场问题的解决方法,对铝卷产品的折印问题进行剖析分解研究,通过物理矛盾分析、资源分析、物场模型和技术矛盾等解题工具,有效地解决了由带头厚度无梯度变化、卷曲张力过大、轧制头尾超厚过多和打底带材端面尖角这四个造成打底折印的问题,进而减少了铝卷产品折印的产生,降低了产品折印不良率,为解决生产中出现的实际问题提供了良好的理论思路与方法。