金属氧化物催化棕榈酸制备生物柴油工艺及其动力学研究

周祐昇 梅星雨 蔡 哲 王 晴 端木佳辉 李芳浩 韩晓祥

(浙江工商大学应用化学系,杭州 310018)

棕榈酸甲酯常由棕榈酸和无水甲醇反应制备,不仅可作为制造乳化剂、湿润剂、稳定剂、防锈剂和增塑剂的优良中间体[1,2],还是合成生物柴油的重要原料之一。生物柴油是指以植物、动物油脂等可再生生物资源为原料制备的可用于压燃式发动机的清洁替代燃料[3]。与常规柴油相比,生物柴油具有的安全性能好、粘度低、抗爆性能好、环保可再生等优点使其成为可替代石油的新型燃料[4,5],并受到人们广泛关注。

目前,棕榈酸甲酯的制备方法主要有直接酯化法和酯交换法两种,传统的直接酯化法通常采用浓硫酸等质子酸为催化剂,棕榈酸与甲醇直接脱水酯化制备棕榈酸甲酯。该催化剂因其以分子形态参与化学反应[6],故催化活性高,但存在设备腐蚀严重,产品质量差,副产物多,污染环境大等缺点[7,8]。因此寻找催化效率高、绿色环保的新型催化剂研究至关重要,以固体酸为催化剂是实现环境友好催化新工艺的一条重要途径。

金属氧化物作为主催化剂、助催化剂和载体被广泛应用于酯化反应[7-9]、氧化反应[10]和缩醛反应中[11,12]。研究者利用酸性金属氧化物及其复合物(如TiO2[13]、ZrO2[14]及TiO2-ZrO2[15]等)和改性的酸性金属氧化物[16]作为固体酸催化剂,结果表明其在酯化反应制备生物柴油中具有较高的活性。然而,作为单一金属氧化物来说,其催化反应时具有低热稳定性、低比表面积、较低的耐水能力和较小的孔隙等缺陷限制了其广泛应用[17-20];而复合金属氧化物不仅解决了单一金属氧化物的缺陷,并且具有较大的比表面积和孔结构,且存在多金属间的协同效应,另外,该类催化剂不溶于反应体系,反应结束后,通过简单过滤即可从反应体系分离得到催化剂,操作简单,活性物质流失较低,大大提高了其重复利用性,从而使其在催化领域得到广泛应用[12,21]。本试验采用溶胶-凝胶法制备系列大表面复合金属氧化物,并以其为催化剂催化棕榈酸与甲醇反应制备生物柴油棕榈酸甲酯,同时考察了催化剂种类、醇酸摩尔比、催化剂用量、反应时间及反应温度等因素对酯化反应的影响。在单因素实验基础上利用响应面分析法优化棕榈酸甲酯最佳制备工艺条件,试验结果可为生物柴油的高效绿色制备工艺提供参考。

1 材料与方法

1.1 材料与仪器

乙醇、钛酸正丁酯、硝酸铁、硝酸银、硝酸铈、硝酸铜、硝酸钴、硝酸锌、硝酸镧、硝酸钕、硝酸镨、棕榈酸、甲醇、乙酸乙酯均为分析纯。

RE-52A型旋转蒸发仪,JHS-1/90型电子恒速搅拌机,DZF-6050型真空干燥箱。

1.2 试验方法

1.2.1 金属氧化物的制备与表征

利用溶胶-凝胶法制备的CeFeTiO等金属氧化物及其SEM-EDX、XRD、BET、FTIR、XPS和NH3-TPD表征见文献[22]。相似方法用于其他金属氧化物的制备。

1.2.2 金属氧化物催化合成棕榈酸甲酯

金属氧化物催化酯化反应在带有温度计、回流冷凝管、机械搅拌的100 mL三颈瓶中进行。向反应瓶中加入一定量的反应原料棕榈酸(PA)、甲醇(ML)及金属氧化物催化剂,再装上内置3Å分子筛的恒压滴液漏斗及冷凝回流管,加热升温至回流温度时开始计时,反应一定时间后停止加热,冷却静置分层,过滤催化剂,滤液用10% NaHCO3水溶液洗涤至偏碱性,热水洗至中性,减压蒸馏得产品棕榈酸甲酯。按照国标GB/T5530—2005测定反应前后酸值,由式(1)计算酯化反应的转化率。

转化率=(1-反应后酸值/反应前酸值)×100%

(1)

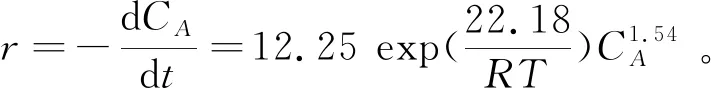

1.3 金属氧化物催化合成棕榈酸甲酯反应动力学模型

以金属氧化物为催化剂,棕榈酸和甲醇为原料通过酯化反应制备棕榈酸甲酯反应动力学模型可参考文献[23]。在忽略传质阻力,甲醇大大过量(设为常数),且利用3Å分子筛尽可能去除反应生成水条件下,该酯化反应可视为不可逆反应,反应速率方程可表示为:

(2)

式中:r为棕榈酸酯化反应速率。k分别为正反应速率常数。CA是棕榈酸的瞬时浓度,α是反应级数。

式(2)积分可得式(3):

lnr=lnk+αlnCA

(3)

利用式(3)可得反应速率常数k和反应级数α。再根据阿乌尼斯方程(4)获得反应活化能Ea和指前因子k0。

(4)

2 结果与讨论

2.1 不同金属氧化物催化酯化反应

在棕榈酸7.68 g(0.03 mol),甲醇11.52 g(0.36 mol),催化剂0.38 g,反应温度363 K,反应时间2 h条件下,不同金属氧化物催化制备棕榈酸甲酯时具有不同的催化活性,具体结果见表1。由表可见,考察的不同金属氧化物在棕榈酸甲酯的制备反应过程中均显示较好的催化活性,其中CeFeTiO催化剂具有最好的催化活性和棕榈酸甲酯产率,分别为92.9%及92.4%。固定Fe元素后,稀土的添加,催化活性均有所增加。固定Ce元素后,过渡金属的添加,同样增加催化酯化反应活性。酯化反应是典型的酸催化反应,催化活性的差异与酸强度有关,由NH3-TPD分析可知,不同金属元素的添加,形成的复合金属氧化物酸性均较CeTiO有明显增加[22],由此可见,酸性增强有利于反应的进行;由酸性分析同样可知,CeFeTiO氧化物酸性较CeMnTiO氧化物酸性弱,而较CeMnTiO、CeCoTiO氧化物的酸性强,结合酯化反应数据可知,该酯化反应需要一定强度的酸性,酸性过强不利于酯化反应的进行。同时由BET分析可知,三金属氧化物的比表面积和孔体积均较双金属氧化物大,说明催化酯化反应活性亦与载体表面积大小有关。

表1 不同金属氧化物催化制备棕榈酸甲酯

2.2 不同因素对CeFeTiO催化制备棕榈酸甲酯产率的影响

以棕榈酸和甲醇为原料,CeFeTiO为催化剂,应用控制变量的方法进行测试,考察醇/酸摩尔比、金属氧化物用量、反应时间及反应温度等因素对棕榈酸甲酯产率的影响,结果如图1所示。图1a为不同醇/酸摩尔比对催化制备棕榈酸甲酯产率的影响。由图可见,随着醇/酸摩尔比的增加,产物中棕榈酸甲酯的产率逐渐增加。这是因为制备棕榈酸甲酯的酯化反应是可逆反应,增加甲醇用量,有利于反应向正反应方向进行。另外,甲醇含量的增加有利于金属氧化物在酯化反应体系中的分散,有利于反应原料与酸界面相接触,从而有利于催化反应向右进行。但当甲醇的含量增加到一定程度后,催化剂被过度稀释,从而导致反应速率下降。因此,从原料成本、催化效果和酯化反应速率等方面综合考虑,选择醇酸摩尔比为12∶1较适宜。

图1 不同因素对棕榈酸甲醇制备生产柴油产率的影响

图1b为不同金属氧化物用量对催化制备棕榈酸甲酯产率的影响。当催化剂用量小于棕榈酸质量的5%时,棕榈酸甲酯产率随着催化剂用量的加大而提高,继续增加催化剂用量,棕榈酸甲酯产率变化不明显;进一步增加金属氧化物用量,棕榈酸甲酯产率降低。这是因为随着催化剂用量的增加,反应体系的酸性增强,酯化反应活性中心增加,反应速度加快,产率增加;过多的催化剂用量使反应体系酸强度进一步加强,副反应增加,同时传质阻力增加,从而导致酯化率下降,所以适宜的金属氧化物用量为5%。

不同反应时间对CeFeTiO催化制备棕榈酸甲酯具有不同的催化活性,具体结果见图1c。棕榈酸甲酯产率随着反应时间增加而迅速增加,反应时间为2 h时,棕榈酸甲酯产率为92.4%,继续延长反应时间,棕榈酸甲酯产率增幅不明显。说明2 h时,CeFeTiO催化制备棕榈酸甲酯的反应基本达到平衡,因此选择最佳反应时间为2 h。

图1d为反应温度对CeFeTiO催化制备棕榈酸甲酯产率的影响。在其他条件不变的情况下,升高反应温度,有利于酯化反应的进行,棕榈酸甲酯产率升高,但温度过高,由于逆反应水解为吸热反应,使得生成的酯向水解方向进行的活性增强,导致棕榈酸甲酯产率有所降低,同时过高的反应温度,在反应结束后,酯化产物颜色加深,导致产品质量变差,因此,反应温度控制在363 K为宜。

2.3 响应面法优化生物柴油的合成

2.3.1 分析因素的选取及分析方案

为详细考察不同因素对棕榈酸甲酯产率的影响,试验在单因素结果的基础上,选择对棕榈酸甲酯产率影响较大的3个因素,即催化剂量(A)、醇酸摩尔比(B)和反应时间(C)为变量,依据Box-Benhnken的中心组合试验设计原理,采用三因素三水平响应面分析法对棕榈酸甲酯的制备过程进行优化,试验因素水平及编码见表2。依据响应面设计方案进行设计并取得的相应试验结果见表3,该方案制备生物柴油时,所得生物柴油的实际产率与预测产率接近,表明该回归模型能较好地预测响应值Y(棕榈酸甲酯产率)与A、B、C三因素的关系。优化的二次回归方程可表示为:

表2 试验设计中的因素水平及编码水平

表3 响应面试验设计方案及实验结果

Y=+92.42+1.28A+1.52B+2.18C-1.99A2-2.63B2-2.79C2-1.75AB-0.85AC-0.35BC

2.3.2 模型的建立与显著性检验

依据表3试验结果,利用响应面分析法进行方差分析,分析结果见表4,由表可见,该预测模型的P值<0.000 1,F值为172.89,F>>F0.01(9,7),表明在研究的回归区域内因素间具有较好的拟合度,二次回归预测模型极其显著;优化所得模型的相关系数R2和AdjR2分别为0.983 0和0.961 0,表明该二次回归方程具有较好的拟合度,优化模型具有较高的可行性;此外,模型的变异系数为0.74%,数值较小,在可接受范围,同时模型的失拟项为0.74及精确度为20.19,说明设计模型可信度较好、精确度较高。三因素三水平区间设计合理,所得回归模型可靠,可利用该模型预测不同因素对生物柴油产率的影响。由表4数据同样可知,A、B、C因素对生物柴油产率的影响均达到极显著水平(P<0.01);A与B间的交互作用对生物柴油产率的影响极显著 (P<0.01),与C间的交互作用对生物柴油产率的影响显著(P<0.05),B和C的交互作用对生物柴油产率的影响不显著(P>0.05)。

表4 方差分析表

2.3.3 因素间的交互影响

借助Design Expert软件来绘制各因素对制备生物柴油的交互影响的等高线图及二维曲面图。响应面分析图是响应值与各因子间所构成的三维空间曲面图,由响应面三维曲面图和等高图可看出各因素之间的相互影响,从而找出最佳试验参数。因此,可从响应面图中分析出催化剂量、醇酸摩尔比及反应时间对生物柴油产率的影响,以及三者间的交互关系[24]。

由催化剂用量与醇酸摩尔比间的等高线图及曲面图可知,图形呈椭圆形,线间距较密,表明催化剂用量和醇酸摩尔比的相互作用对生物柴油产率影响达到极显著水平,另外,在醇酸摩尔比方向上的等高线更为密集,说明醇酸摩尔比较催化剂用量对生物柴油产率影响更大;由催化剂用量与反应时间的等高线及曲面图可知,催化剂用量与反应时间两因素间的相互作用对生物柴油产率的影响显著。以上分析结果均与表4方差分析结果相一致,并且三因素对生物柴油产率影响程度大小为C>B>A。

2.3.4 最佳工艺条件

由响应面分析可知,金属氧化物CeFeTiO催化棕榈酸与甲醇反应制备棕榈酸甲酯的最佳工艺条件为:CeFeTiO用量为棕榈酸质量的5.16%,甲醇与棕榈酸摩尔比为12.43∶1,反应时间2.18 h,温度363 K,此条件下棕榈酸甲酯的产率为93.66%。为便于实验操作,将上述最佳工艺条件进行了适当修正:即CeFeTiO用量为棕榈酸质量的5.2%,甲醇与棕榈酸摩尔比为12.4∶1,反应时间2.2 h,温度363 K,此条件下进行5次平行性实验,测得棕榈酸甲酯的平均产率为93.2%,产率与模型预测产率值基本相符,表明回归方程可靠,设计响应面模型可以真实地反应各因素对棕榈酸甲酯产率的影响。

2.4 CeFeTiO催化制备棕榈酸甲酯动力学研究

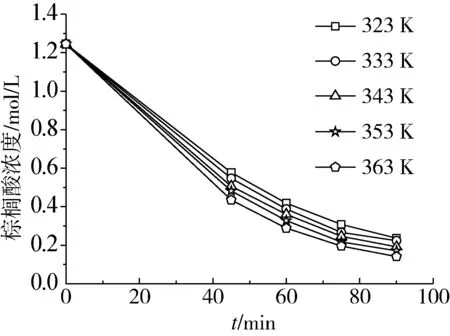

在上述优化条件的基础上,构建了CeFeTiO催化制备棕榈酸甲酯反应动力学模型,固定反应条件为:CeFeTiO用量为棕榈酸质量的5.2%,甲醇与棕榈酸摩尔比为12.4∶1,实验分别在333、343、353、363、373 K温度下进行。不同温度下分别在45、60、75、90 min时间点进行取样分析,绘制不同温度下浓度变化与反应时间的关系图,结果如图2所示。

图2 不同温度下棕榈酸浓度CA与时间关系拟合图

图3 328 K条件下lnr vslnCA的拟合图

图4 lnkvs 1/T的阿乌尼斯方程

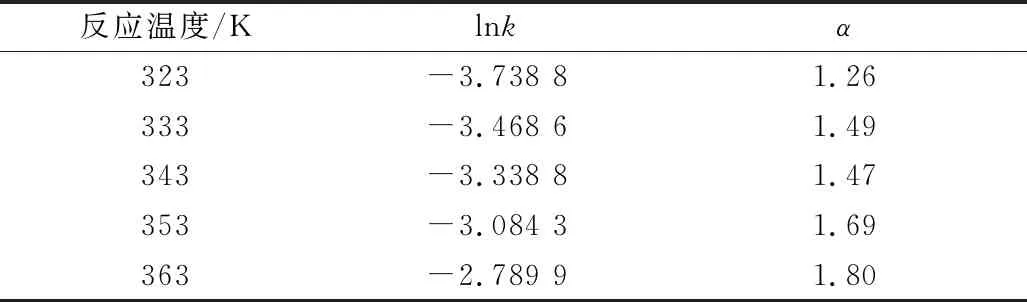

表5 不同温度下的lnk和反应级数α

3 结论