烧结配料仓分仓下料系统在莱钢炼铁厂的应用

赵相轩

(山信软件股份有限公司莱钢电子公司,山东 济南271104)

莱钢股份炼铁厂480 m2烧结机摒弃原来人工干预多、自动化程度不高的特点,通过熟悉工艺流程,潜心专研,掌握了提升工作效率的控制思路,使生产工艺达到最佳效能,特别在配料方面实现仓上自动打料,仓下实现料流配比算法精确下料。

1 计算机配置及控制功能

1.1 软硬件配置

下料系统自动化控制系统为基础级自动化,包括PLC控制装置、HMI监控系统等。系统由操作员站和现场控制站组成。现场控制站采用施耐德Modicon M580 系列PLC,分布式网络结构,TCP/IP通讯协议,CPU采用BME P58 4040。通过PLC系统完成各工艺线设备的启、停和联锁控制,以及工艺参数的检测和显示。控制软件采用Unity13.0版本,画面软件采用施耐德Citect SCADA 2018版本。

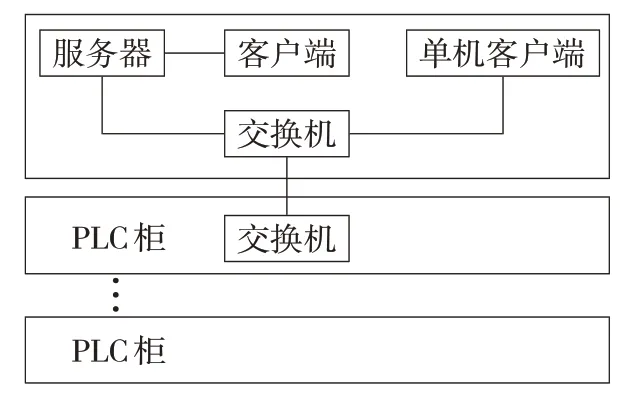

1.2 系统网络配置

系统网络采用光纤工业以太环网,实现高速、可靠数据传输通讯,系统配置如图1所示。

图1 系统配置

1.3 控制功能

在480 m2烧结中,分仓下料分为仓上分仓下料,仓下分仓下料。仓上混匀料仓有5个,溶剂仓3个。其中8#混匀料仓与前4 个混匀料仓不在一起。由于岗位无人值守,移动矿车要根据仓位请求进行自动打仓。

本项目中,引入格雷母线进行矿车定位,随着矿车的移动,格雷母线实时测量矿车位置。当矿车移动位置与仓的实际位置相等时就停车打仓,而矿车定位打仓需要一套算法,找到此算法便能精确对仓定位。

仓下有20个仓,包括混匀料、白云石、石灰石、生石灰、除尘灰、焦粉、返矿等料仓。仓下下料时,由干基配比算出湿基配比,进而算出下料量,再根据料批大小,把配比根据约定分配到所选料仓,料批更换后,自动把配比分配到各个料仓。

2 仓上控制

2.1 仓上工艺流程

仓上设备包括TR-3A(B)移动矿车、TR-3A(B)胶带机和TR-3A(B)移动矿车电液推杆,混匀料仓为1#、2#、3#、4#、8#仓。

手动打1#~4#仓时,把矿车移动到1#~4#仓中的一个仓,矿车的电液推杆1、2 关闭。手动打8#仓时,矿车的电液推杆1、2打开,混匀料打到8#仓。

自动打1#~4#仓时,根据格雷母线测定矿车位置,移动矿车自动移到1#~4#仓中的一个仓,矿车的电液推杆1、2关闭,选择8#仓时矿车不必到8#仓,矿车的电液推杆1、2打开,混匀料就打到8#仓。

铁熔上料线:该部分控制包含了TR-3A(B)移动矿车选仓模式以及根据1#~8#配料仓料重实现自动打仓模式。主要设备有TR-3A 皮带机以及其行走移动矿车和电液推杆,移动矿车定位系统等。TR-3A皮带小车选仓模式自动控制,分为混匀矿和熔剂两种,根据上料情况进行选择混匀料或溶剂。

2.2 仓上矿车控制功能

移动矿车定位包括车上电子磁尺、地面测控装置,由485通讯接口到PLC,从而实时把测得数据在程序中取出参与矿车启动和停止,矿车行程见图2。

当移动矿车带动TR3A(B)皮带移动时,格雷母线实时测量小车位置,由于移动矿车的移动速度是固定的,每个仓间的距离也是固定的,所以移动矿车在仓间的移动时间也是固定的。同样,在2个或多个仓间的移动时间也是可算的,根据条件具备导通原则,实现移动矿车换向,延时时间与格雷母线测量对应时就可以停止打仓,在1#~4#打仓时,电液推杆关闭,在打8#仓时电液推杆打开。

3 仓下控制

3.1 仓下工艺流程

料仓下,实现选仓,对应的给料机和电子皮带秤一键启动,给定值进行PID调节与反馈值形成闭环控制,从而精确控制下料量最接近真实值,完成配料过程。

联锁启动配料线之前,需要给出皮带秤的下料设定值,这个设定值可以通过3 种方式给出,即模型设定、频率设定和流量设定。模型设定包括专家给定和二级给定,通过计算出每个仓的下料量设定,进而通过PID控制自动计算出皮带秤下料设定值,皮带秤就按照该设定值运行;流量设定通过人工计算,将下料量设定值从画面中输入,通过PID控制自动计算出皮带秤下料设定值。

选择联锁起动时,首先进行选仓操作,选仓的设备依次启动,每个配料仓之间启动间隔时间为5 s,为了各配料仓下料点料头料尾对齐,后续所选配料仓根据设定时间依次起动。

配料线联锁操作中还具备齐启功能,根据工艺要求先选仓,点击“齐启”按钮后同时开启,当配料线带料联锁齐停需要再次开机,或配料线运行中需要换仓时,可以进行该操作。单独停某个或某几个配料仓,只需点击选仓按钮进行取消选仓即可。

3.2 仓下控制功能

仓下下料最为关键的是算出所选仓的下料量,为防止输入有误,混匀料和溶剂之和设定为100,即为干基配比,输入不等于100,则不允许参与下一步计算。所谓干基配比就是原料、石灰石、白云石、生石灰4种,每种料在100基数内所占比例根据生产需要输入。一级干基配比:老区原料、新区原料、石灰石、白云石、生石灰所占配比。每种料根据实际含水值输入,可以算出湿基配比,即湿基比例。所以第一步就要输入干基配比和各料种含水值,料批设定为总下料量设定输入,编码为二级与一级约定的料种输入,即为老区原料还是新区原料,原料包括老区原料和新区原料,水分根据料种实际含水值输入。干基配比给出以后,湿基配比也就自动算出,下一步就要算出每个所选仓的下料量设定值,

在设定好干基后,输入各料种含水量,输入选仓及选仓系数,下料量目标值自动算出,送给变频器进行下料,皮带秤测得实际下料量反馈给PID调节,下料量与设定值比较从而进行闭环调节,实时改变变频频率,使下料量最接近于设定值。在修改料批时,只修改总下料量,新的下料量目标值自动分配给所选仓的设定下料量。

4 结 语

分仓下料作为配料工艺中关键的一个环节,仓上打料关系到组织生产的连续性,实现矿车自动打仓,不但节省了劳动成本,也避免了空仓或溢仓的风险。仓下下料关系到烧结质量的可靠性,特别是配比算法保证了配比分配的高效性,也避免了人工计算错误而带来的费样。