一种耐候桥梁结构用钢板耐蚀性试验研究

任继银

(山东钢铁股份有限公司 营销总公司,山东 济南271104)

1 前 言

钢铁材料在大气环境中的腐蚀不仅给经济带来巨大损失,且工业快速发展引起的大气污染加剧,使在大气环境下使用的工程结构钢的腐蚀问题更为严重。为满足资源节约型与环境友好型社会发展对桥梁建设提出的新要求,随着世界范围内钢桥大量建造及其大型化进程的推进,在提高钢的力学性能和焊接性能的同时对所用钢材的耐蚀性需求日益凸显[1-4]。高性能耐候钢以其优异的综合力学性能、焊接性、耐蚀性以及低成本环境友好性,有效地解决了桥梁大跨度、焊接过程和维护带来的问题,被广泛应用于桥梁建设,是一类颇具生命力的钢铁材料[5-7]。相对于国外高性能耐候钢的发展,我国高性能耐候钢发展较晚并存在一定差距,主要体现在强度较低、板厚较小以及耐候性较差等方面。从我国桥梁用钢的发展历程来看,一直以来主要关注其强度和焊接性能的提升而对其耐蚀性重视程度不够[8];同时我国地域辽阔、气候多样,耐候桥梁钢服役环境复杂,因此需重视积累大量钢的腐蚀数据,掌握不同钢种在各种典型大气环境中的锈蚀规律,系统研究耐候钢在特定环境中的腐蚀行为规律及其原理,进行腐蚀评估和寿命预测有着极其重要的意义[9]。

本文拟采用周期浸润加速腐蚀试验法,对一种耐候桥梁钢耐蚀性能进行系统研究。基于不同测试周期下腐蚀表面、截面形貌及腐蚀产物结构进行对比分析,探讨试验用钢在不同腐蚀周期下的氧化锈层演变规律,为耐候钢锈层形成机理的研究积累经验和数据,以期为耐候钢生产工艺的优化及钢板质量的提升提供指导。此方法可以用来评估大气环境中耐候钢的使用寿命,同时对产品的生产和防护提供了理论依据[10-12]。

2 试验材料与试验方案

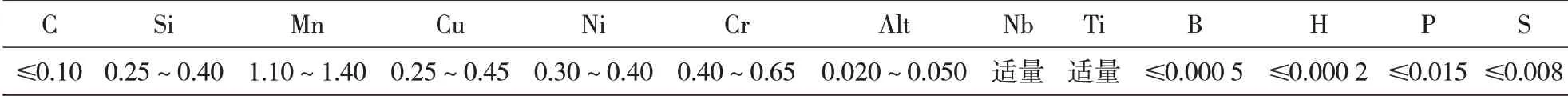

试验材料的合金成分见表1。所用试样取自由连铸坯经热轧生产钢板。利用水磨砂纸对金相样品进行粗磨和精磨,然后使用粒度为2 μm 的金刚石抛光剂进行样品的抛光处理,最后利用化学浸蚀法显示金相组织,浸蚀剂为4%硝酸酒精溶液。图1为试验钢的内部金相组织情况,可看出:钢中珠光体组织分散较均匀,带状组织现象较弱。

表1 试验钢化学成分(质量分数)%

图1 试验钢金相组织

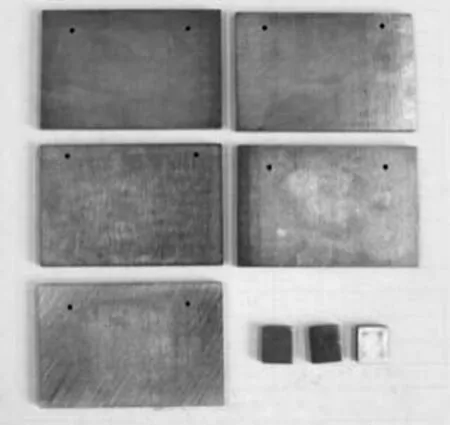

根据耐候钢试验标准TB/T 2375—1993,每组样品数量为8个(见图2),其中5个大尺寸样品用于计算平均腐蚀速率,3 个小尺寸样品用于腐蚀产物膜表面、截面以及金属基体腐蚀形貌(点蚀)分析。大尺寸样品规格为60 mm×40 mm×(4±0.5)mm,样品机加工后利用800#砂纸打磨。

基于耐候钢试验标准,将样品浸入0.01 mol/L的NaHSO3水溶液,pH 值为4.4~4.8,(45±2)℃,(12±1.5)min。利用红外灯光干燥样品,表面温度保持在(70±10)℃,湿度恒定在(75±5)%RH,48 min。测试时间120 h,每隔24 h取1次样,样品经清洗、室温N2吹干后送至真空干燥箱保存。

对腐蚀后试样根据其各自用途,做如下处理:对用于计算平均腐蚀速率的大尺寸试样,对腐蚀后试样通过数码照相机采集宏观形貌图片。采集完后利用塑料或陶瓷刀具刮除腐蚀样品的外部锈层,然后利用标准除锈液(500 mg盐酸+500 mg蒸馏水+20 g六次甲基四胺)超声清洗3 min,去离子水冲洗、浸入酒精1 min 后冷风吹干,并用空白试样进行失重校正,以确保实验精确性;最后无水乙醇清洗,吹干后称重,然后利用精密天平测试样品的损失质量,根据公式计算样品的年平均腐蚀速率;用于腐蚀产物膜表面、截面分析的小尺寸样品腐蚀后冷风吹干后,利用扫描电镜(SEM)、能量色散X 射线光谱仪(EDX)、电子探针显微分析仪(EPMA)对腐蚀样品截面腐蚀产物膜特征进行系统分析;用于金属基体点蚀分析的腐蚀小尺寸样品,利用上述标准除锈液进行除锈处理并吹干后,利用3D 激光显微镜对去除腐蚀产物的金属基体进行三维数据采集,分析点蚀坑数量、深度及分布规律,建立点蚀数学模型。

图2 周期浸润加速腐蚀试验样品

3 试验结果与分析

3.1 试验钢腐蚀失重分析

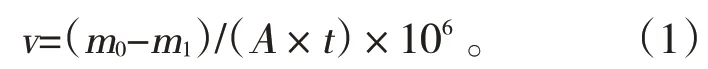

根据试样腐蚀前后的重量损失来表征腐蚀速率测试方法,用途广泛、可靠,是有效的最基本的定量评定方法。平均腐蚀速率(失重率)依据TB/T 2375—1993标准规定的公式(1)进行计算:

式中:v为失重腐蚀速率,g/(m2·h);m0为试样的原始质量,g;m1为试验后腐蚀产物清除后试样的质量,g;A为试样表面积,mm2;t为试验时间,h。

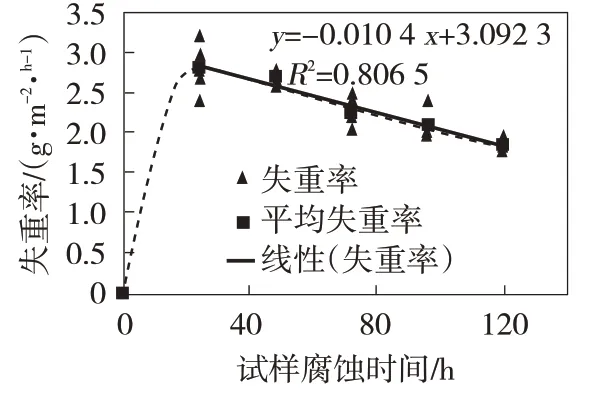

根据周期浸润加速腐蚀试验所得数据,绘制出腐蚀速率随实验时间变化的曲线,如图3所示。根据失重率与腐蚀时间的数据进行线性拟合,得到腐蚀时间与失重率的数学模型:

图3 试验钢失重率与腐蚀时间关系曲线

图4 不同腐蚀周期下除锈后金属基体宏观形貌

图3显示,在所测试试验周期内,腐蚀之初,试样基体与腐蚀液直接接触,加之基体与腐蚀液之间的溶氧量比较大,造成腐蚀反应快速进行;随着腐蚀时间延长,试验钢表面锈层内含有耐蚀性元素氧化物而具有一定保护作用,金属基体越来越不易被侵蚀,表现为试样腐蚀速率逐渐减小;且随着腐蚀时间的进一步加长,腐蚀速率下降,曲线变得逐渐平缓。

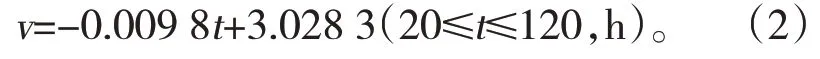

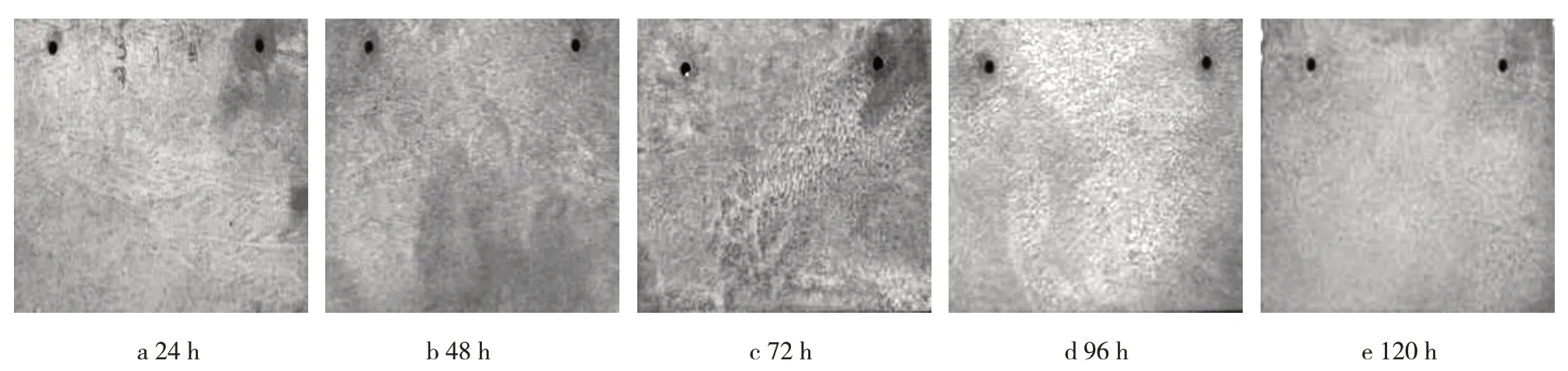

3.2 试验钢点蚀情况分析

点蚀是一种典型局部腐蚀形式,虽然失重不大,但由于阳极面积很小,因而腐蚀速度很快,严重时会造成设备穿孔,其隐患性及破坏性较大。但因为蚀孔尺寸很小,而且经常被腐蚀产物遮盖,因而定量测量和比较点蚀的程度也很困难。图4 为不同腐蚀周期下除锈后金属基体宏观形貌,可知,除锈后试样表面宏观样貌在腐蚀初期,试验钢表面较为光滑,随着腐蚀时间的延长,试验钢清洗后表面由下向上的凹坑数量逐渐增多,同一样品各区域腐蚀程度出现差异。由于Cr 含量较高,在腐蚀初期样品表面形成了保护膜,金属基体未受到严重侵蚀,而随着腐蚀时间的延长,保护膜受到破坏,导致试样表面出现凹坑。

利用OLYMPUS LEXT OLS4100 3D测量激光显微镜对去除锈层后的腐蚀试样表面腐蚀微观形貌进行观察,图5为试验钢在不同实验周期下的3D腐蚀形貌图。在腐蚀初期金属基体中出现了少量的带状缺陷,原因可能是在样品加工过程中金属表面出现了较深的划痕,经过短时间的腐蚀后,带状划痕逐渐加深变宽,腐蚀至48 h 后沟槽形态消失,缺欠部位优先发生腐蚀。在3D 高度图中,颜色信息从红色→黄色→绿色→青色→蓝色→紫色,依次渐变,代表了样品表面的锈坑深度从低到高依次变化。由最初表面的锈坑较浅且分布较多,发展为深坑较少且聚集于表面某一区域。结合金相组织分析可得到,点蚀成核显示出局部性,优先于渗碳体附近的铁素体基体上,铁素体的选择性溶解导致了点蚀的发生,渗碳体相未被腐蚀。由于试验样品表面的珠光体聚集程度较高,致使在腐蚀后期出现了较大规格的点蚀坑洞。可见,锈坑分布具有一定的规律性,导致随着时间的增加,锈坑表面的起伏程度也慢慢加重至最终的剧烈起伏。提高钢板的组织均匀性有利于减轻其点蚀程度进而提高其自身耐蚀性;此外,不同区域的最大锈坑并非呈递增变化,这是由于在腐蚀过程中,表面锈层脱落严重,导致最大锈坑呈现出不规律的变化。

图5 耐试验钢激光3D显微镜下金属基体形貌

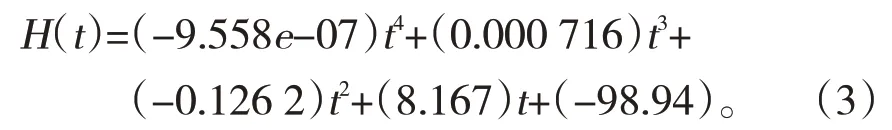

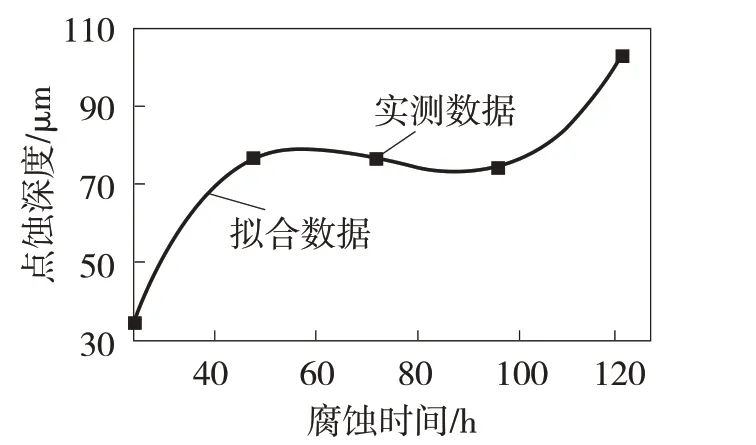

通过3D激光显微镜的测量功能采集的点蚀坑深度数据显示,5个周期下测试样品的最大深度值分别为33.944、76.352、76.258、74.026 和102.409 μm。试验钢点蚀最大深度与腐蚀时间的多项式数学模型利用MATLAB软件进行拟合,得到多项式:

式中:t为腐蚀时间,h。

图6 为利用所得数学模型所得拟合数据与实测数据关系图,可看出,该数学模型拟合效果良好,能较好预测出耐候钢在各个腐蚀阶段的点蚀深度值。

图6 试验钢点蚀深度与腐蚀时间关系曲线

3.3 腐蚀形貌观察与锈层演变机制分析与探讨

耐候钢良好的耐腐蚀性能,主要通过形成稳定的锈层来提高对钢基体的保护作用。图7 为不同腐蚀周期下试验钢腐蚀膜层宏观形貌,随腐蚀时间增加,试样表面颜色由红褐色→灰褐色→灰黑色而逐渐变深,腐蚀后试样锈层较为平整,未出现明显的凹凸不平现象。试验钢表面一直处于较高浓度的液态薄膜中,腐蚀速率变化趋势与腐蚀介质直接接触的耐腐蚀膜,其致密性与稳定性于钢材产品的耐蚀性密切相关。在扫描电镜下观察试验钢腐蚀膜层微观形貌随腐蚀时间增加而发生的变化,如图8 所示。在模拟典型大气环境中腐蚀48 h 期间,膜层表面都形成了连续的颗粒状结构氧化物,这些氧化物以团簇形式分布在试样表面,此时锈层呈疏松多空状,团簇与团簇之间比较稀疏。可以观察到明显的孔洞和裂纹存在,为水、氧等腐蚀介质的进入提供了通道。故腐蚀液极易与基体接触,导致进一步发生金属溶解,腐蚀产物不能对基体形成保护能力;随着腐蚀时间的延长,腐蚀产物长大并且在其表面形成紧密排列,虽然锈层中仍有少量大尺寸裂纹,但氧化产物层中孔隙数量减少,致密性增加,在一定程度上减少了腐蚀介质渗透到钢基体表面的通路,从而减缓试样的进一步腐蚀。在腐蚀96 h后,试样表面明显形成了致密的锈层并且细小分散的孔洞已基本消失,此时锈层已变得相对致密平整,具有很好的防护能力,提升了试验钢的耐蚀性;同时,由XRD图谱分析得到,不同腐蚀周期后耐腐蚀膜层的腐蚀产物均主要由α-FeOOH、γ-FeOOH和Fe3O4三种物质组成,且随着腐蚀时间的延长,有利于锈层结构稳定性,提升的α-FeOOH含量呈增加趋势。综上所述,腐蚀膜层的结构及腐蚀产物演变规律,进一步佐证了与前面失重演变规律。但由于裂纹结构存在容易诱发钢基体局部位置发生点蚀,亦可解释本文所得点蚀深度随腐蚀时间之变化。

图7 不同腐蚀周期下试验钢锈层宏观形貌

图8 试验钢锈层表面形貌SEM观测

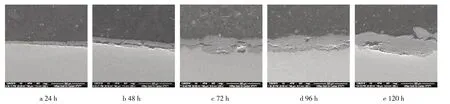

稳定的锈层对耐候钢在腐蚀介质中耐蚀性的稳定保持尤为重要,观察锈层截面形貌可以直观了解其稳定性。本文采用环氧树脂将未去除腐蚀产物的试样涂封固定,待环氧树脂固化后,利用砂纸将试样的截面逐级打磨并抛光,利用扫描电镜对截面腐蚀形貌进行观察。图9为试验钢周期浸润加速腐蚀试验不同试验周期形成锈层截面形貌图片。对比锈层结构及厚度的变化规律,发现试验钢锈层分为内外两层,外层疏松多孔,内层较薄且致密,锈层耐蚀性由内层主导。随着腐蚀周期的增加,试验钢样品的锈层厚度呈增加趋势且增幅由快渐慢。在腐蚀初期,锈层厚度相对均匀,但局部位置存在大量裂纹且结构疏松,此时锈层几乎不起保护作用,具体体现为腐蚀速率增加;随着腐蚀时间的延长,锈层厚度达到一定厚度且较为均匀,但腐蚀产物致密性进一步下降,裂纹数量明显增多,对基体的保护作用依然较弱;直至腐蚀时间延长至72 h,锈层厚度与致密性得到增强,膜层对基体具有了一定的保护作用,但锈层中仍存在少量的孔洞和裂纹,不能完全阻止溶液与基体的接触,因而试样腐蚀仍在继续;随着腐蚀时间的继续延长,锈层底部与基体接触部位锈层的致密性明显比外锈层致密程度高,腐蚀时间延长至所涉最长腐蚀时间(120 h)时,腐蚀试样锈层中已形成相对致密的锈层结构,锈层致密度越高,与基体结合程度越强,使得锈层对基体的保护作用得到持续加强,腐蚀速率趋于平缓。同时可观察到,在部分形貌图中,锈层与基体之间存有缝隙,这是腐蚀锈层在干燥过程中脱水所致。

图9 试验钢样品腐蚀产物膜层SEM截面形貌

耐候钢因少量耐蚀性合金元素的加入而具有优异耐候性能,其耐蚀性合金元素在锈层的分布直接影响锈层的稳定耐蚀性。本文利用EDS 能谱仪对不同腐蚀周期试样基体与锈层之间氧化膜层的氧化产物元素组成进行分析,发现在腐蚀过程中,基体逐渐被腐蚀介质侵蚀,Cr、Ni、Cu元素从基体中脱离出来,在基体表面沉积并随着腐蚀时间延长在氧化膜层中逐渐富集,进而形成耐蚀性元素多元合金氧化物在锈层内部富集,填塞锈层中微裂纹和孔洞,从而增加锈层的致密度,阻塞腐蚀介质直接接触基体的通道,降低了腐蚀速率。随着腐蚀时间的延长,腐蚀介质透过氧化膜层继续腐蚀基体导致锈层逐渐增厚。通过电子探针(EPMA)测得的试验钢腐蚀120 h后试样锈层厚度方向Cu、O、Cr、Ni、Mn元素分布情况,可知:Cu、Cr元素仅在与基体接近的内锈层中存在富集现象,内锈层的其他区域、外锈层和基体表面并没有相关元素的富集。另外,Mn 元素在诱层中含量与钢基体中的含量不同,一般情况下锈层中的含量低于基体中的含量,主要是缘于部分Mn 生成水溶性物质而溶于水溶液中。同时,腐蚀膜层中具有孔道结构Mn氧化物与具有强烈腐蚀性离子吸附性FeMn 氧化物的存在,均会促进电化学腐蚀进程,恶化锈层保护机制,加速金属基体溶解速率,不利于提升材料耐蚀性能,故耐候钢成分设计应适当降低Mn元素含量。

4 结 论

4.1 采用周期浸润加速腐蚀试验测试技术,研究了耐候钢Q345qNH 在典型大气环境中的腐蚀机理。通过宏观观察、失重分析、锈层形貌、金属基体3D形貌、锈层成分系统分析,探究在典型大气腐蚀环境下耐候钢的腐蚀过程和腐蚀机理。

4.2 在本文所涉腐蚀试剂及腐蚀周期内:试验钢失重率随着腐蚀时间的延长先急速增加后逐渐减低并趋于平稳,所得失重腐蚀速率v=-0.009 8t+3.028 3数学模型拟合效果较好;样品表面锈坑深度从低到高依次变化,由最初表面的锈坑较浅且分布较多,发展为深坑较少且聚集于表面某一区域,且点蚀成核显示出局部性,优先于渗碳体附近的铁素体基体上,铁素体的选择性溶解导致点蚀的发生。通过多项式拟合得到试样点蚀坑深度与腐蚀时间关系式为:H(t)=(-9.558e-07)t4+(0.000 716)t3+(-0.126 2)t2+(8.167)t+(-98.94)。

4.3 随腐蚀时间增加,试样表面颜色由红褐色→灰褐色→灰黑色而逐渐变深。腐蚀初期,试样表形成连续的颗粒状结构氧化物以团簇形式分布在试样表面,致使锈层呈疏松多空状;随着腐蚀时间的延长,腐蚀产物长大并且在其表面形成紧密排列,且在腐蚀96 h后,试样表面明显形成了致密的锈层并且细小分散的孔洞已基本消失,此时锈层已变得相对致密平整,具有较强防护能力,提升了试验钢的耐蚀性。

4.4 耐候钢在成分及组织设计时采用“降Mn+组织均匀化”策略可进一步提高钢板产品的耐候性能。