粗轧出口温度对600 MPa级汽车大梁钢性能的影响

刘 敏,陈万华

(日照钢铁控股集团有限公司 冶金技术处,山东 日照276800)

1 前 言

现代社会对生活品质和环境质量的要求在不断提升,汽车制造业越来越重视节约能源与交通安全。在不降低车体结构强度的前提下,降低车重可起到明显的降低油耗、减少排放、节能环保的效果。有研究指出,钢板厚度减少0.05、0.10、0.15 mm,车身可分别减重6%、12%、18%。据统计,汽车的车身重量每减轻10%,就可节省原油3%~7%[1-2],故研究汽车钢性能在实际生产中具有切实的意义。

汽车大梁用钢主要用于制造汽车结构件,一般包括主梁、横梁、加强梁、边梁以及小的冲压件等,是性能指标要求较高的钢种,一般厚度为3~10 mm。汽车大梁钢是汽车的主要结构部件,它承载着汽车几乎全部的重量[3],大梁用钢的性能质量会直接影响整个车的行车安全及使用寿命,各高校、企业也在不断地研究创新。经试验,低的粗轧出口温度可有效改善带钢表面质量,但出现强度降低现象,以牌号610L钢为例,研究进行了粗轧出口温度对两种不同厚度规格(3.8 mm、7.8 mm)600 MPa 级大梁钢性能影响的分析。

2 汽车大梁钢成分和工艺

2.1 汽车大梁钢基本要求

汽车大梁钢作为载重汽车车架主要构件的原料,一般需满足如下质量要求:1)足够的抗拉强度、屈服强度,以满足汽车承载能力的要求。2)良好的延伸和冷弯性能,以满足载重汽车横梁和纵梁冲压、滚压成形或比较复杂变形的要求。3)钢质纯净,夹杂和有害元素含量的降低可有效提高大梁钢的疲劳强度和疲劳寿命。4)高表面质量,大梁表面一般需漆装,为保证油漆后表面光洁,要求钢板表面氧化铁皮薄而且尽量均匀。5)良好的焊接性能,以满足梁板焊接组装要求。6)足够的韧性,尤其是在低温环境中使用。

2.2 成分设计

目前市场中使用的汽车大梁钢的成分体系主要有3种。

一是采用单一的Ti微合金化[4-6],成本低廉,但延展性、韧性相对不足,在制造大梁的过程中易出现折弯开裂。其机理主要是利用Ti 的沉淀强化和析出强化。弥散细小的碳化钛粒子在粗轧机、精轧机及层冷区析出。目前国内的工艺,汽车大梁用钢的强度要达到500 MPa级以上,钢中钛Ti含量需要达到≥0.04%,才能起到强化的作用。

二是采用V微合金化,承钢具备含钒高强汽车大梁用钢批量生产的能力,含钒高强汽车大梁用钢,广泛应用于各种类型的卡车;其具有良好的强韧性、低屈强比、高疲劳强度[7],但钒铁成本高。

三是采用Nb-Ti复合微合金,与单一Ti微合金化相比,Nb的加入可有效改善钢的韧性,其主要机理是Nb对原奥氏体晶粒的细化作用。

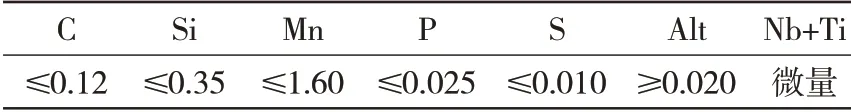

本试验采用的是Nb-Ti 复合微合金化,其熔炼分析化学成分如表1所示。

表1 610L试验钢化学成分(质量分数) %

2.3 生产工艺

试验钢工艺流程为:高炉铁水→铁水预处理→120 t转炉→LF精炼炉→板坯连铸→步进式加热炉加热→炉后高压水除鳞→粗轧→热卷箱→精轧→层流冷却→卷取→精整→发货。

为保证合金元素的充分回溶,同时为避免原始奥氏体晶粒过大,加热温度设定为1 200~1 290 ℃,板坯加热时间≮180 min,粗轧根据生产实际采用1+5或3+3轧制。精轧为7机架连轧制到目标厚度。

3 试验结果及分析

3.1 厚度7.8 mm的热轧带钢性能

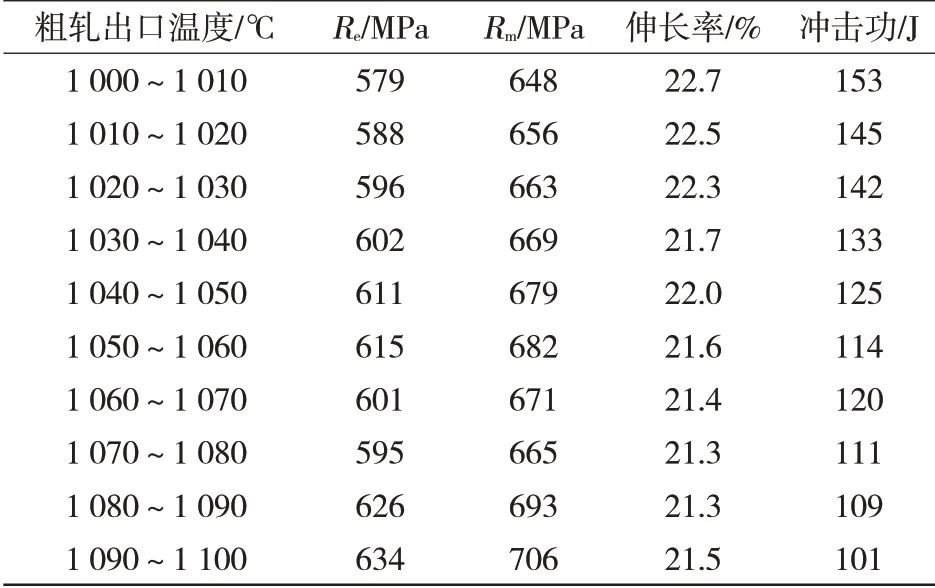

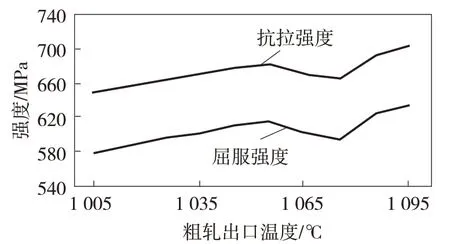

厚度规格7.8 mm 的热轧带钢采用相同的终轧温度910 ℃和相同的卷取温度590 ℃,不同的粗轧出口温度1 000~1 100 ℃。在不同粗轧温度区间生产的带钢的力学性能如表2、图1所示。

表2 不同粗轧温度区间带钢的力学性能(厚度7.8 mm)

图1 力学性能随粗轧温度的变化趋势(厚度7.8 mm)

由表2和图1可知,厚度规格7.0~8.0 mm的热轧带钢粗轧温度在1 000~1 055 ℃范围内,随着粗轧温度的升高强度也提高;在1 055~1 075 ℃范围内,随着粗轧温度的升高强度呈下降趋势;在1 075~1 095 ℃范围内随着粗轧温度的升高强度提高。

3.2 厚度3.8 mm的热轧带钢性能

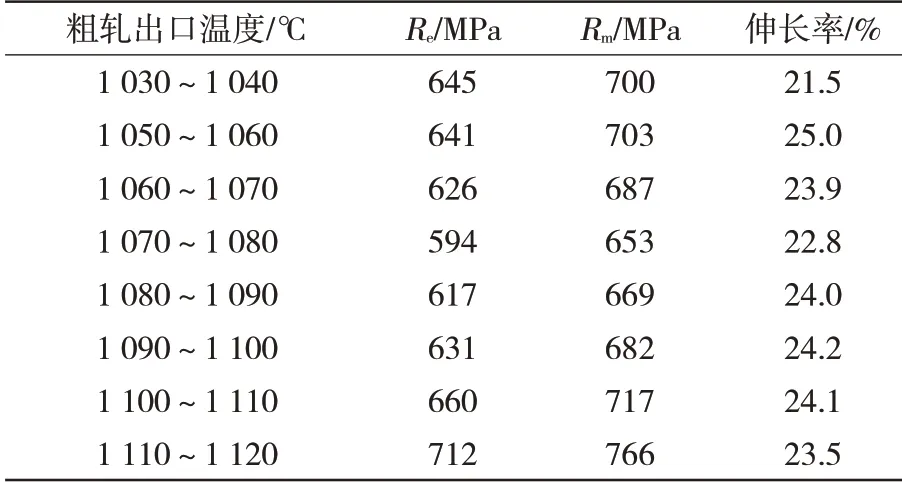

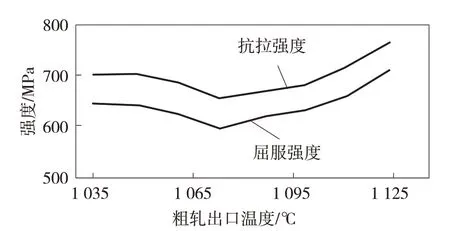

厚度规格3.8 mm 的热轧带钢采用相同的终轧温度900 ℃和相同的卷取温度590 ℃,不同的粗轧出口温度1 030~1 120 ℃。在不同粗轧温度区间生产的带钢的力学性能如表3、图2所示。

表3 不同粗轧温度区间带钢的力学性能(厚度3.8 mm)

由表3 和图2 可知,厚度规格3.8 mm 的热轧带钢粗轧出口温度在1 030~1 055 ℃范围内,随着粗轧出口温度的升高强度也升高;在1 055~1 075 ℃范围内,随着粗轧出口温度的升高强度呈下降趋势;在1 075~1 115 ℃范围内随着粗轧出口温度的升高强度提高。

图2 力学性能随粗轧温度的变化趋势(厚度3.8 mm)

3.3 强化机理分析

通过厚度3.8 mm 和7.8 mm 热轧带钢的强度趋势可知,薄规格和厚规格粗轧出口温度在1 055~1 075 ℃,粗轧出口温度升高强度降低;粗轧出口温度低于1 055 ℃和高于1 115 ℃时,粗轧出口温度越高强度越高。说明薄规格和厚规格在该成分体系下的强化机理一致。

微合金元素Nb 的加入可有效细化晶粒,这主要是因为在奥氏体再结晶过程中Nb的碳氮化物析出,对晶界有拖曳的作用,同时对晶界及轧制变形过程中产生的位错起到钉轧作用。微合金元素Ti依据冶金工艺在钢中的存在形式:TiN-TiS-Ti2C4S2-TiC/Ti(C、N)。TiN 在连铸过程中析出的状态分为液析和固析TiN,液析TiN 粒子一般呈正方形或长方形聚集在钢中,尺寸>0.5 μm,粒子尺寸较大、有棱有角,对钢的冲击韧性不利;固析TiN 通常会与Ti4C2S2复合析出,尺寸一般在100~500 nm范围内;固析TiN 尺寸明显小于液析TiN。固析TiN 对均热过程中奥氏体晶粒的长大及热连轧过程中奥氏体再结晶晶粒的长大具有一定的抑制作用。热连轧后试样中的析出的Ti(C、N)为球形,直径大约在10~30 nm,均匀的分布于基体上,是形变诱导析出的产物。在卷取过程中,钢材中析出的碳氮化物数量增加,平均尺寸更小且分布也更为弥散。有研究指出:大部分析出物的直径约为5~15 nm,也有少数在20 nm 以上。直径较小的析出物是在铁素体中析出,而少数较大的析出物很可能是前期在奥氏体中形变诱导析出的。Nb 含量增加,会使连铸板坯的裂纹敏感性增加;当Ti加入时,可有效改善含Nb钢连铸板坯边部角裂的倾向。此外,Ti的析出物具有良好的热稳定性,该性能可在焊接过程中有效阻止奥氏体粗化,对钢材焊接性能起到改善作用。

4 结 论

4.1 粗轧出口温度对薄规格3.8 mm和厚规格7.8 mm钢带的力学性能影响趋势一致。

4.2 在该成分体系下,粗轧出口温度在1 055~1 075℃,随粗轧出口温度升高强度降低;粗轧出口温度低于1 055 ℃和高于1 115 ℃时,粗轧温度越高强度越高。