莱钢4#高炉长期低硅优质生产实践

宫学锋

(山钢股份莱芜分公司炼铁厂,山东 济南271104)

1 前 言

高炉低硅低硫生产不仅是高炉的冶炼方向,也是衡量炼铁技术水平及管理水平的主要标志之一,因此如何实现低硅优质生产,并保持高炉长期稳定顺行是高炉工作者研究的重要课题。莱芜分公司炼铁厂4#高炉通过技术摸索和应用,在保证高炉长期稳定顺行的同时,实现了铁水Si 月平均含量0.34%,生铁一类品率连续保持90%以上,三类品率及号外生铁几乎为零的成绩,重要的是能长期保持良好的指标,而且带动了炼铁厂生铁质量的进步。

2 现状分析

长期以来,莱钢虽然一直推行低硅冶炼,铁水Si 含量降0.4%~0.45%,但是低硅冶炼水平距离先进企业还存在较大差距。特别是生铁质量水平偏低,2016年莱钢炼铁高炉生铁一类品率46.75%,三类品率达到6.37%。不仅影响了生铁质量,更增加了后续炼钢成本,因此在保证高炉稳定顺行的基础上,探讨如何长期保持高炉低硅低硫优质生产控制技术迫在眉睫。4#高炉一类品率44.77%,略低于铁厂平均值;二类品率50.03%,生铁Si 含量0.43%。2016年8月份高炉开始护炉。

针对生铁质量水平低下和原有的技术措施分析认为,主要原因有以下几个方面:一是客观原燃料条件的变差造成炉况波动几率增加。钢铁市场形势严峻,原燃料由精料方针转为经济料冶炼,渣比上升,Al2O3上升,造渣制度发生变化,炉缸状态不活跃,抗波动能力减弱。二是长期以来所形成的操作模式和操作方针已不适应当前高质量发展要求。大风口、短风口、低风速、低动能,冶炼二类铁为主的理念长期以来主导了一线操作人员的思想,外部原燃料条件的变化使得以往的操作模式和方针不吻合,不利于炼铁的高质量发展。三是某些设备的缺陷,对高炉生产造成了一定影响。分析认为,推行低硅低硫优质生产必须进行技术攻关,探索一条既利于高效生产,又利于低硅冶炼情况下优质生产的技术方案。

3 改进措施

3.1 优化高炉下部调剂

高炉下部调剂是基础,直接决定了初始煤气流的分布及软熔带的形态。针对如何进行下部调剂,4#高炉根据以往风口布局及炉况运行状态记录,研究炉缸内死料堆情况。分析认为,炉缸内死区主要存在死焦堆、风口与风口之间以及风口前端至炉墙间空间。针对这3 个死区如何利用风口回旋区的能量来消化,进行分析研究。通过多次的实践及摸索,最终形成了长短风口相结合的风口布局模式,使用大部分Φ480 mm 风口,配合使用部分Φ465 mm 风口,风速260 m/s,鼓风动能8 000(kg·m)/s,减少甚至消除崩塌料,炉缸活跃,提高了炉况的抗波动能力,为实现生铁Si含量0.3%~0.4%,S含量≤0.03%提供了保证。

3.2 合理匹配高炉上部调剂制度

上部调剂是配角,以下部为基础,本着稳定气流的思想做出调整。通过研究摸索上部布料规律,根据参数判断气流变化所产生的影响,从而针对布料矩阵做出调剂。技术攻关期间,针对布料矩阵所作出的最大改变就是将中心区域1/11 的焦炭量抽出来放在边缘和环带上,尝试炼铁厂长年以来不敢改变的新举措。事实证明,取消中心加焦,改焦炭平铺的方法是正确的,能提高焦炭的利用率,利于高炉的稳定顺行和低硅优质生产的实现。通过此项技术上的攻关,炉身冷却壁温度趋于稳定,风口渣皮滑落物大幅度减少,冷却壁水温差由3.0 ℃降低至2.0~2.5 ℃。

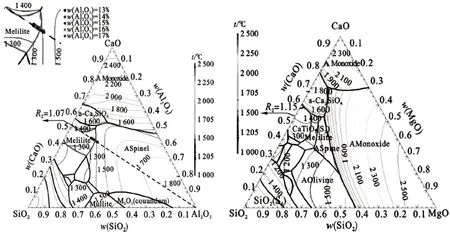

3.3 合理的造渣制度

炼铁先炼渣。当前莱钢高炉生产中,渣比较高,达到400 kg/t以上,渣中Al2O3为16%左右,典型的高渣比、高Al2O3冶炼,炉渣黏度较高,流动性较差,严重影响高炉的冶炼顺行度。针对当前高炉Al2O3的实际情况,如何使炉渣流动性更好,更有利于炉况长期稳定顺行和低硅低硫优质生产,是攻关小组重点解决的难点。小组成员通过研究造渣制度,比对渣相图(见图1),跟踪察看炉渣变化,逐步优化炉料结构,关注炉渣MgO/Al2O3比趋势,使炉渣四元碱度提高到1.0~1.03,做到趋势化控制,炉渣的热量和流动性得到了良好保持。

图1 高炉CaO-SiO2-Al2O3和CaO-SiO2-MgO渣相分析

实践得出,在莱钢目前的冶炼条件下,炉渣MgO/Al2O3比在0.55~0.60相对合理,能保证炉渣良好流动性及脱硫效果,渣铁热量也能得到很好的保证,利于低硅低硫优质生产的实现。为实现MgO/Al2O3比的长期稳定,4#高炉在入炉料种配加蛇纹石,根据炉渣成分及理论数据计算,灵活调剂。为了得到更好的脱硫效果,针对炉渣成分和渣铁样实行趋势化技术控制,保证炉渣碱度的稳定性。

3.4 风温提升提高理论燃烧温度

高炉风温,可以同比例提高理论燃烧温度,降本增效效果明显。高炉通过改造空气预热器,高炉煤气消耗大幅度减少,停配了焦炉煤气,但送风风温水平由原先的1 190 ℃提高至1 230 ℃,热风炉烧炉由原先的加速烧炉变成了控制烧炉(考虑热风炉寿命,控制拱顶温度,不控制烧炉,风温曾一度达到1 250 ℃以上,对设备造成极大隐患)。风温的提升直接提高了风口前理论燃烧温度,t理由2 250 ℃左右达到2 300 ℃,使炉缸渣铁热量充沛,脱硫消耗好转,利于低硅低硫优质生产的实现。

3.5 实施效果

通过相关技术实施,4#高炉2018 年1 月—2019年2月(期间包括停开炉及炉况波动月份),取得了良好的成绩。在高炉长期稳定顺行的基础上实现生铁一类品率91.31%,三类品率0.53%,号外生铁为零,Si 含量0.37%,提前39 d 完成全年生产任务,实现生铁硅硫加价349.27万元,创造了良好的经济效益。

4 结 语

下部调剂是基础,顺行是保障。合理匹配上部调剂,稳定气流。研究造渣制度,优化炉料结构,调剂炉渣MgO/Al2O3比,提高四元碱度,趋势化控制,增强了炉渣的流动性。改造空气预热器,将热风炉送风风温水平由1 190 ℃提高至1 230 ℃,直接提升理论燃烧温度40 ℃,为低硅冶炼提供了保障。

经实践,4#高炉生铁质量得到大幅度提高,铁水Si 含量由0.43%降低至0.34%,生铁一类品率长期保持在90%以上,特类品率上升至70%以上,而且在经过炉况波动之后能快速的回归至既定目标,生铁三类品率更是由原先的5%降低至0.5%附近,号外生铁为零。