果园单轨运输车多工况振动测试与分析

仇树成, 胡永光, 张成龙

(江苏大学 农业工程学院, 江苏 镇江 212013)

我国水果种植环境大多为高低起伏的丘陵山地,道路条件差,对于许多山地果园而言,传统的机械很难进入展开作业[1].目前果园的运输工作,主要依靠人力推车来完成,劳动强度大、效率低[2].随着城市化的发展,农村大量年轻劳动力向城市转移,在农村继续经营果园大都是留下的老龄人,导致人力资源短缺,劳动力成本不断上升[3].为降低人们的劳动强度、增加果农的经济效益,国内外均进行了不同类型山地果园运输机械的研究,各种各样的山地果园运输机械应运而生.

国内外对山地果园轨道运输机械的研究已取得显著成果.文献[4-8]研发了以轮式农用运输车、履带式运输车、架空索道、单轨运输车、双轨运输车等为主要代表的山地果园运输机械.其中对单轨运输机振动方面的研究多为牵引机、齿条齿形以及轨道受力等,但在单轨运输车振动特性、结构减振设计、避免果品机械损伤方面研究较少[9-12].周然[13]通过对黄花梨进行了运输振动损伤的试验研究,指出运输过程的机械损伤主要与运输的振动有关.G.L.BARCHI等[14]记录了一辆半挂车(气体悬架)的振动情况,发现运输过程中引起水果损伤的多为低频振动,并且振动频率主要在46 Hz以下D.C.SLAUGHTER等[15]利用纤维板箱包装梨子,发现在车辆运输过程中引起水果损伤的振动多为低频振动,并且发现最容易导致梨机械损伤的频率为40 Hz以下.然而单轨运输车运输作业时,因无减振结构,使载物厢振动较大,运输过程中会对果品带来不同程度的机械损伤,造成不必要的经济损失.

文中根据山地果园单轨运输车的结构特点,运用东华振动测试分析系统,对智辰ZC-3GBYD-300型山地果园轨道运输车空载全油门和满载全油门在怠速、水平、上坡、下坡、转弯等共10种工况下进行振动测试,并通过姿态传感器(MTI-30)测得载物厢在10种工况下的最大摆动角度,得到影响单轨运输车振动的主要因素,以期为改善单轨运输车的振动,减少其运输过程中果品的机械损伤提供参考.

1 材料与方法

1.1 试验对象

试验对象为ZC-3GBYD-300型山地果园轨道运输车,主要包括动力装置、传动装置、驱动装置、载物厢、轨道等,如图1所示.

图1 单轨运输车整体结构

该单轨运输车主要是以汽油机提供动力,将动力通过皮带轮传递给齿轮箱,经齿轮箱减速增矩后传递给驱动销轮,通过与焊接在轨道下方的齿条相啮合来实现单轨运输车前进、后退、上坡、下坡.载物厢通过连杆与动力装置及下方的支撑滚轮组件相连接,并且与支撑滚轮组件之间多为焊接或螺栓等刚性连接,缺少减振措施.因此,由汽油机、齿轮箱、驱动销轮与齿条啮合冲击等激励源引起并传递到载物厢的振动无法得到降低,对果品在运输过程中造成机械损伤,影响果农经济效益[16-17].

1.2 单轨运输车主要激振源分析

依据单轨运输车的结构特性,可将单轨运输车看作多自由度弹性振动系统,其可在外部激励下产生振动与变形.当单轨运输车的某阶固有频率与各激励源的频率相同或接近时,就会产生整机共振,造成运输过程中果品的机械损伤.

最为常见的外部激励为汽油机气缸内混合气燃烧时,曲轴产生变化的周期性脉冲转矩,使汽油机反作用转矩产生波动.该波动造成发动机周期性的扭转振动,即燃烧激振频率f1,其计算公式[18]为

(1)

式中:n为汽油机转速,r·min-1;i为汽油机气缸数,个;c为汽油机冲程数.

由不平衡的回转质量和往复运动的质量引起的汽油机惯性激振力合力矩激振频率f2,其计算公式如下:

(2)

式中:Q为不平衡力比例系数,一阶不平衡力Q=1,二阶不平衡力Q=2.

ZC-3GBYD-300型山地果园轨道运输车采用的是单缸风冷四冲程汽油机.存在一阶、二阶惯性力并产生相互叠加的效果.发动机、变速箱、载物厢支撑滚轮组件,及驱动销轮与齿条相啮合等激励源是单轨运输车产生振动的主要原因[19].

1.3 测试流程

单轨运输车振动试验的基本原理如图2所示.DH5902动态信号采集仪通过安装在单轨运输机各测点上的三向加速度传感器,测得的振动信号经动态信号分析软件分析处理后,得到各测点相应的频谱信号,由各测点的频谱图,得出各个测点的加速度及其对应的频率.

图2 振动测试流程图

1.4 测试系统

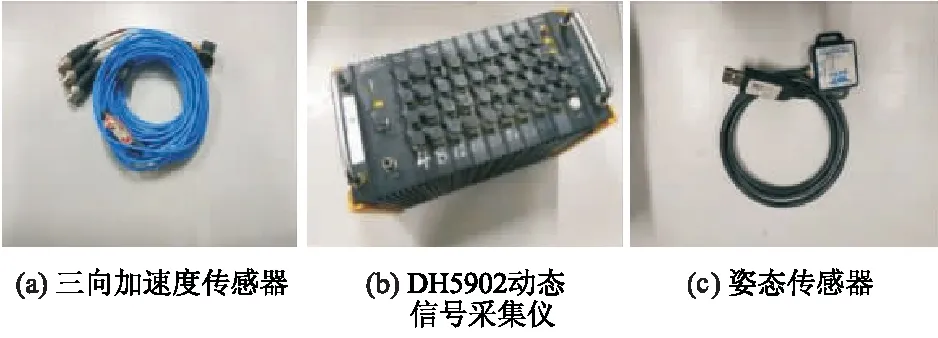

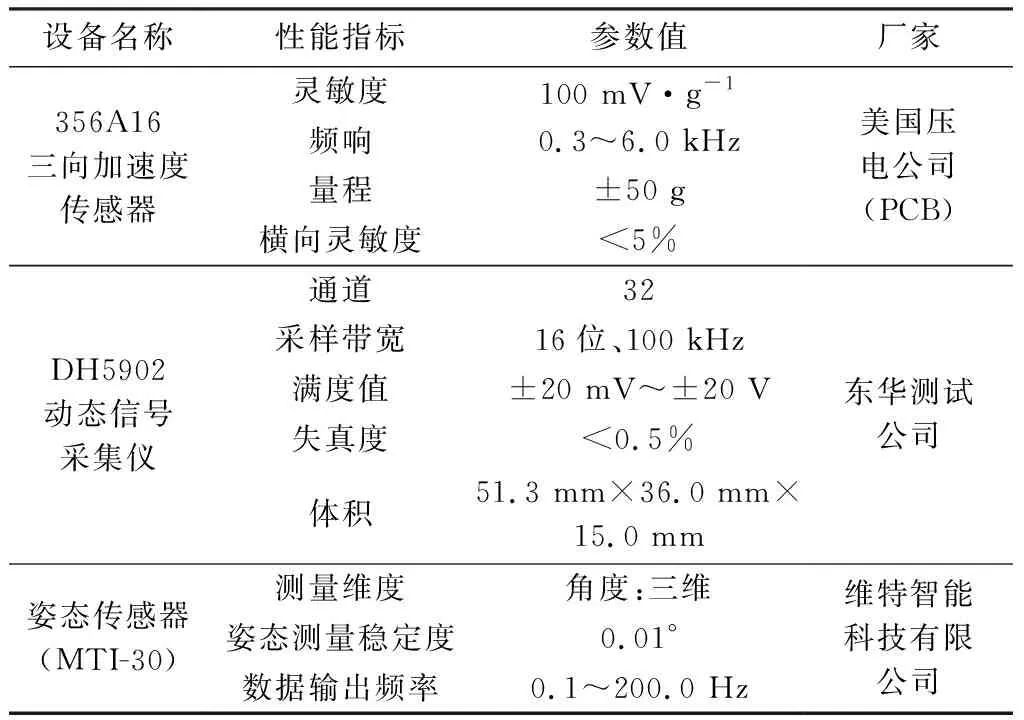

测试系统由DH5902动态信号采集仪、三向加速度传感器和姿态传感器组成,如图3所示.

图3 测试系统组成

东华振动测试分析系统通过无线连接的方式,将吸附在单轨运输车各测点的三向加速度传感器测得的时域信号,经过快速傅里叶变换得到各测点的频谱信号.姿态传感器直接与上位机程序相连接,实时读取载物厢左、右方向的角度变化.各设备的主要性能参数如表1所示.

表1 主要试验设备性能参数

1.5 方案与测点布置

由于汽油机、齿轮箱、驱动销轮以及载物厢支撑滚轮组件运动时振动较大,结合现有的试验条件,选取发动机安装底座、驱动销轮安装机架、载物厢前轮支撑座、载物厢后轮支撑座4个测点,如图4所示.试验工况如表2所示.

图4 测点位置分布

表2 振动试验测试工况

1.6 振动试验与信号采集

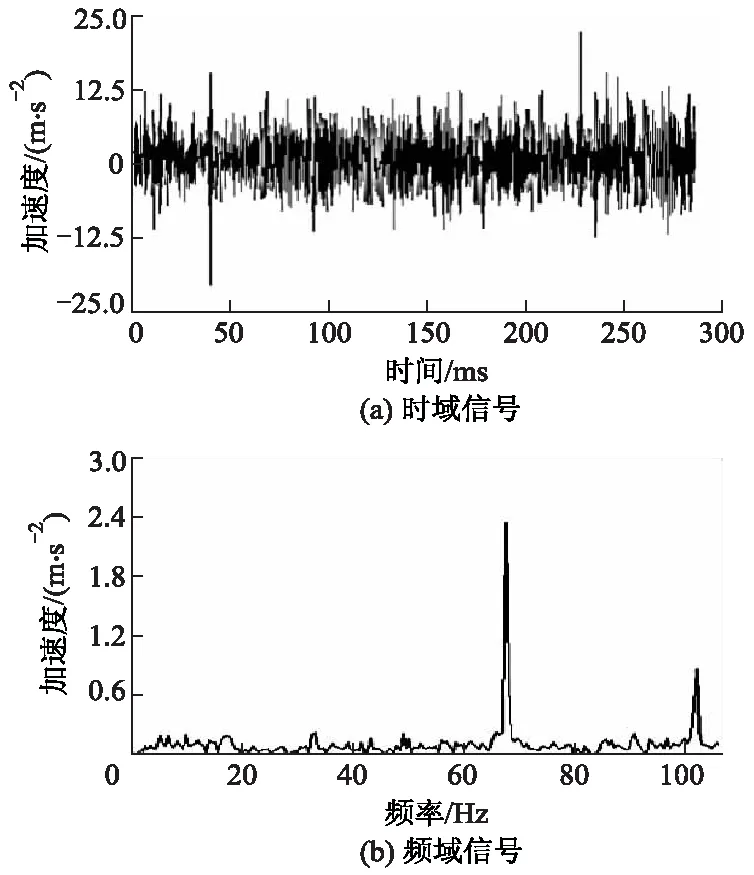

试验开始之前,标记各测点位置并将其擦拭干净.三向加速度传感器的一端通过圆形瓷片吸附在标记的各测点位置,另一端通过信号线与DH5902动态信号采集仪连接,DH5902动态信号采集仪通过无线网络与计算机相连接,实时采集各测点不同工况下的频谱信号.设置采集系统中的采样频率2.56 kHz,分析频率取整,采样方式为连续取样,延迟点数为200,触发量级为10级,平均方式为线性平均,平均次数为3.为了便于后期各测点加速度信号的处理分析,将传感器的X、Y、Z3个通道分别对应单轨运输车载物厢的前后、左右、上下方向[20].图5为单轨运输车在满载怠速情况下,发动机通过X通道获取的时域信号和频域信号,在DHDAS信号分析软件中经傅里叶变换得到载物厢不同工况下的振动加速度幅值及频率等[21].

图5 测点1,发动机安装底座信号

2 结果与分析

2.1 不同工况下的最大振动幅值及其频率

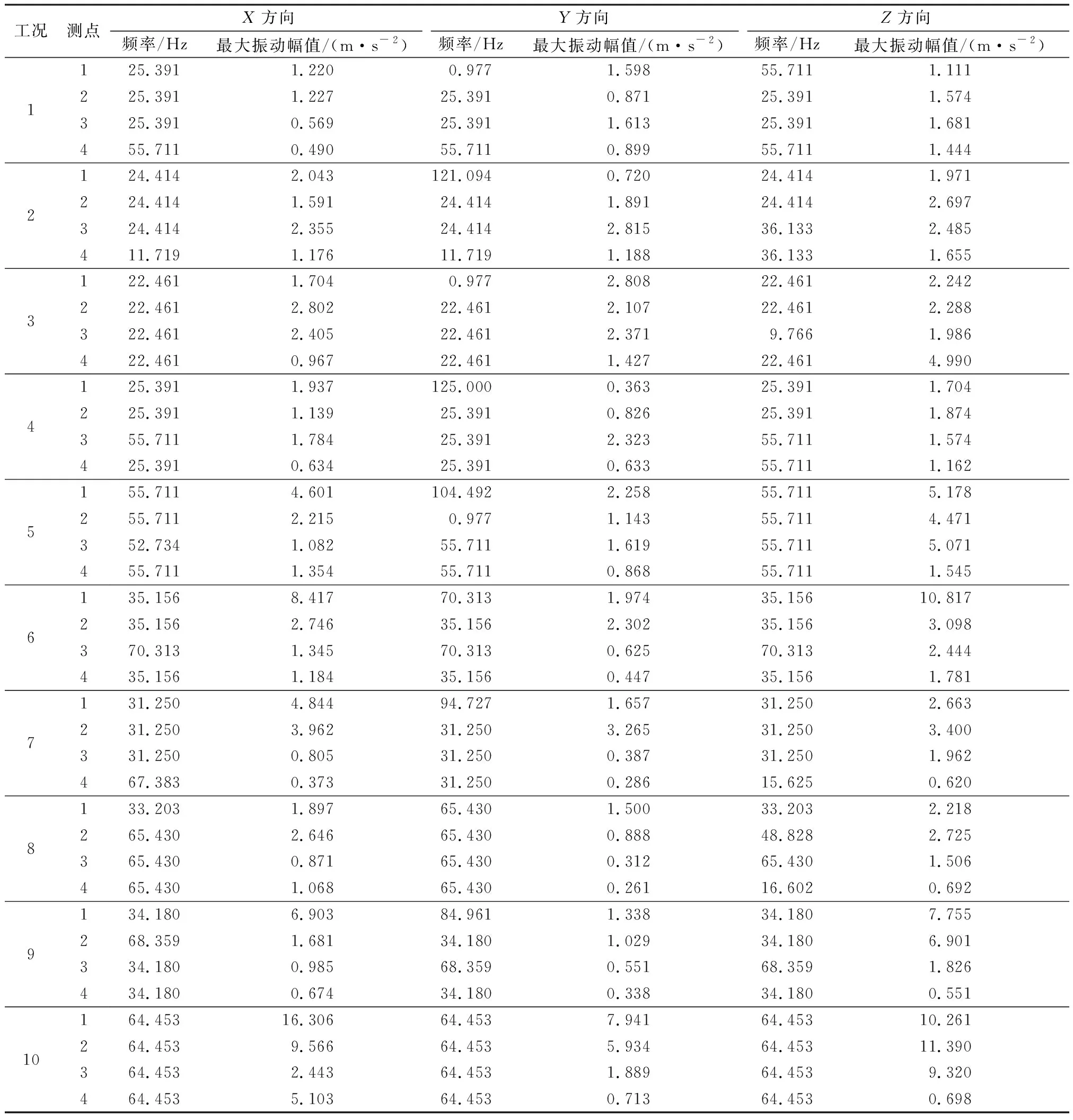

各测点不同工况下的采集数据如表3所示.由表3可知:工况1单轨运输车空载全油门怠速时3个方向均在25.391 Hz处取得最大峰值,此时发动机理论转速为3 047 r·min-1与发动机的额定转速3 100 r·min-1接近.X方向(前后)、Y方向(左右)、Z方向(上下)的振动分别在测点2、测点3和测点3处最大振动幅值达到最大,分别为1.227、1.613和1.681 m·s-2(发动机燃烧激振频率25.830 Hz).此时,发动机在X方向的振动和载物厢在Y、Z方向的振动是单轨运输车的主要激振源;测点1和测点2在X方向的振动幅值远大于测点3和测点4,可能是发动机燃烧激励引起的振动通过轨道传递给驱动销轮的结果.

表3 各测点不同工况下的最大振幅值及其频率

由工况5可知,单轨运输车在转弯时各测点在55.711 Hz处X、Z方向的最大振动幅值最大,在104.492 Hz处Y方向取得最大峰值.发动机的一阶惯性力激振频率为51.670 Hz、二阶惯性力激振频率为103.330 Hz,说明此时振动主要是由发动机的一阶、二阶惯性力引起的.相对工况2、3、4,工况5的最大振动幅值在X方向增大73.5%,Y方向增加74.4%,Z方向增大78.5%,且均发生在测点1.此时,单轨运输车在X、Y、Z方向振动都比较明显,这是由发动机一阶、二阶惯性力引起的振动,和转弯时轨道转弯半径及离心力造成的.

工况6相对于工况1,单轨运输车在X、Z方向的最大振动幅值均有所增加,其中测点1的增幅明显,X方向的最大振动幅值为8.417 m·s-2,增加了近7倍,Z方向的最大振动幅值变化最为明显,增加了近10倍达到了10.817 m·s-2.Y方向的最大振动幅值表现为测点1和测点2增加,测点3和测点4减少.以此表明,满载全油门怠速时,发动机的振动是造成单轨运输车振动的主要因素.

工况7与工况2 相比,单轨运输车测点1、测点2在X、Y、Z3个方向上的最大振动幅值均有所增加,其中X方向增加最为明显,说明发动机和驱动销轮的振动是单轨运输车振动的重要组成部分.测点3和4在X、Y、Z3个方向上的最大振动幅值均有所减少.其中,Y方向变化最为明显,分别降低了86.0%和76.0%,这可能是载物厢满载时,货物对载物厢以及单轨运输车整体的振动有一定的缓冲效果.

工况8与工况3相比,满载时单轨运输车各测点在Y方向的最大振动幅值均有明显减少,其中测点3、4在Y方向的最大振动幅值变化最大,分别减少了86.8%和81.7%.另外测点4在Z方向的最大振动幅值变化较大,其降低了86.1%.可见当载物厢装满货物时,单轨运输车各测点在Y方向的振动皆大幅度降低,说明负载对载物厢以及发动机X方向的振动具有较大的缓冲效果.

工况9与工况4相比,满载全油门下坡时,单轨运输车在测点1的X、Y、Z3个方向上均获得最大振动幅值,分别为6.903、1.338和7.755 m·s-2.其中测点1的最大振动幅值在X、Y方向增大了4倍左右,在Z方向上增大了5倍,说明发动机的振动是满载全油门下坡时整机振动的重要组成部分;测点3和4在X、Y方向的最大振动幅值也略微减少,测点3在Z方向上的最大振动幅值略有增加.

由工况10可以看出,测点1、2在X和Y方向的最大振动幅值比工况5增大了71.8%、71.6%和76.8%、80.7%,其值分别为16.306、7.941、9.566和5.934 m·s-2;Z方向的最大振动幅值增加了86.4%,其值为11.390 m·s-2.测点3和测点4在X、Y方向的最大振动幅值也有较为明显的增加,说明为了使满载单轨运输车实现转弯,不仅要克服齿轮齿条啮合时的冲击振动,还要克服自身重力和离心惯性力的作用.故满载全油门转弯时X、Y、Z3个方向的振动幅值要比其他工况要大的多.

2.2 不同工况下载物厢最大摆动角度分析

根据国际地理学联合会地貌调查与地貌制图委员会提议将坡度划分为以下7个等级[22]:平原至微倾斜平原,0°~2°;缓斜坡,2°~5°;斜坡,5°~15°;陡坡,15°~25°;急坡,25°~35°;急陡坡,35°~55°;垂直坡,>55°.结合轨道的实际,分别在斜坡、陡坡、急坡分组内选取轨道的安装角度分别为10°、20°和30°,标记于轨道便于开展试验.

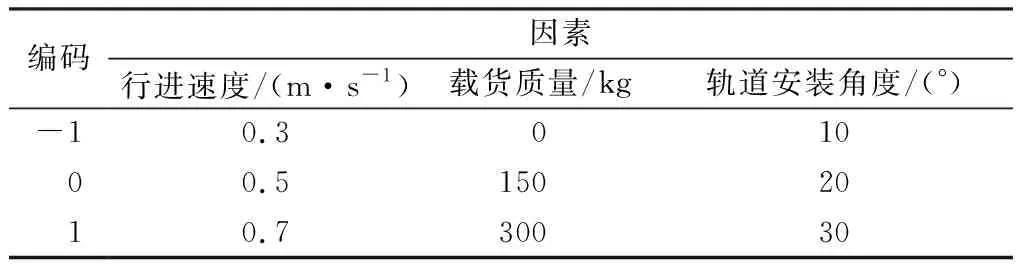

由上述单轨运输车不同工况下的振动测试可知,行进速度、载物厢的载货质量和轨道的安装角度,对载物厢上、下坡和转弯时的振动幅值以及摆动角度有很大影响.用角度仪测量轨道的实际安装角度,秒表测得运输车的行进速度,通过调整油门大小控制单轨运输车的行进速度.选取单轨车行进速度X1、载货质量X2、轨道安装角度X3作为试验因素,以载物厢左右方向的摆动角度Y1为评价指标,各因素均取三水平进行正交试验[23],如表4所示.

表4 因素水平编码

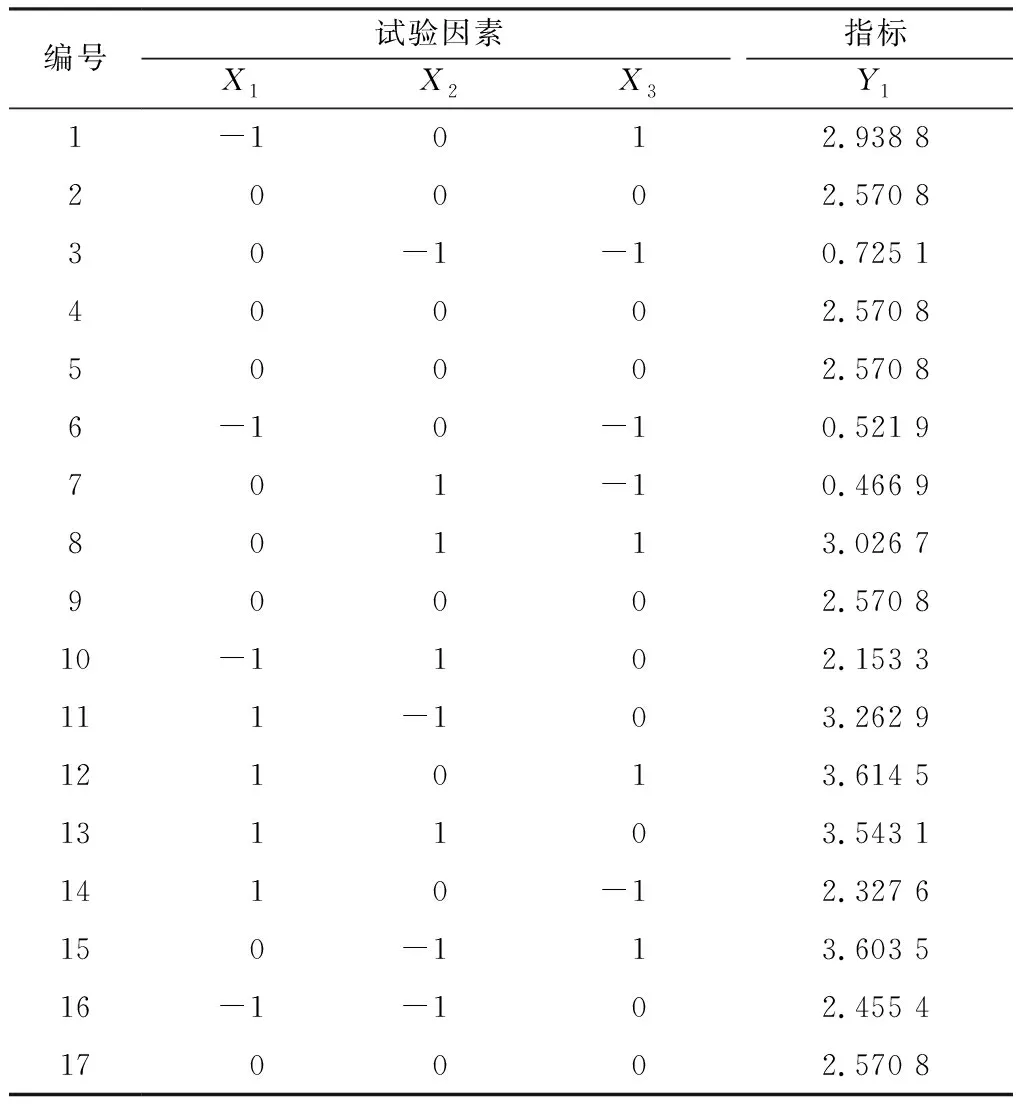

采用Box-Benhnken响应面法对单轨运输车不同工况下的振动情况进行试验设计,共17组试验.试验方案及结果,如表5所示.

表5 响应面分析设计表

使用Design-Expert 8.06软件对本次试验指标摆动角度Y1进行分析,如表6所示.由表6可以看出模型项P<0.000 1,失拟度不显著.因此,回归模型和拟合的二次回归方程与实际相符合,能够正确反应载物厢的摆动角度Y1,与行进速度X1、载货质量X2、轨道安装角度X3之间的关系.该模型的修正系数R2=0.970 5,模型中X1、X3的P值小于0.01,说明该因素对摆动幅度Y1的影响极为显著.X12、X32的P值小于0.05,说明该因素对摆动幅度Y1的影响显著.X1X2、X1X3、X2X3、X22的P值大于0.05,说明该因素对摆动幅度Y1的影响不显著,将表5和表6中所得的数据进行二次多元回归拟合,得到振动幅值Y2与各因素编码值之间的二次回归方程为

表6 载物厢摆动角度方差分析

y2=2.57+0.58X1-0.11X2+1.14X3+

0.15X1X2-0.28X1X3-0.08X2X3+0.34X12-

0.056X22-0.56X32.

(3)

由回归方程系数的绝对值大小可以看出,单轨运输车运行时,各因素对载物厢摆动角度Y1的影响由大到小为轨道安装角度X3、行进速度X1、载货质量X2.

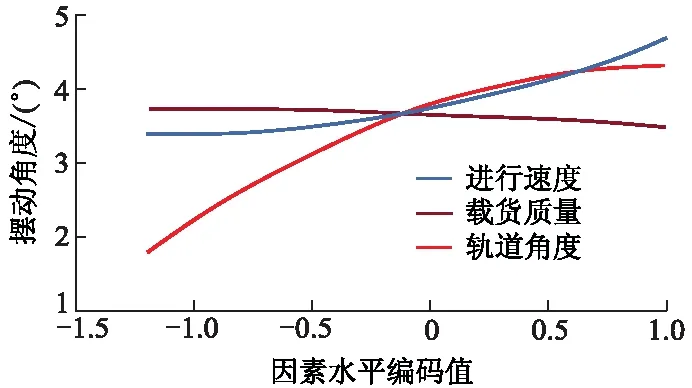

2.2.1 单因素效应分析

各因素对单轨运输车运行时摆动角度Y1的影响曲线如图6所示.

图6 单因素对摆动角度的影响

由图6可以看出,行进速度、载货质量和轨道角度都对载物厢摆动角度的影响显著,摆动角度随着行进速度的增加而增大,可能是行进速度增大后汽油机、齿轮箱及齿轮齿条啮合时产生振动的原因.摆动角度随着载货质量的增加而逐渐减少,说明负载对来自汽油机、齿轮箱、齿轮齿条啮合等激励源产生的振动具有一定缓冲效果.而摆动角度随着轨道角度的增加先快速增加后趋于平缓.

2.2.2 多因素交互作用分析

各因素相互作用对摆动角度的影响如图7所示.由图7a可以看出,载货质量对摆动角度的影响较小,随着行进速度的增大,摆动角度缓慢上升.这是由于载货质量增加,整机质量增大,导致载物厢在Z方向的最大振动幅值降低[24-25].行进速度对摆动角度的影响程度大于载货质量.由图7b可以看出,随着行进速度的增加,摆动角度起初增加的趋势较缓慢,当行进速度超过0.5 m·s-1以后快速增加.随着轨道角度的增加,摆动角度呈先增加后趋于平缓的变化趋势.这可能是整车起步时,对载物厢牵引力较大,使载物厢振动加剧,载物厢摆动角度增加,待整机运行平稳时,摆动角度趋于平缓.由响应曲面可知,轨道角度和行进速度的交互作用对摆动角度影响显著,其轨道角度相比行进速度影响更大.轨道角度和载货质量交互作用对摆动角度的影响如图7c所示,由图可知载货质量对摆动角度的影响较小.随着轨道角度的增加,摆动角度先增大后趋于平缓.这可能是随着轨道角度的增加,载物厢对轨道的作用力由重力转化为重力分力,且随角度增加而减小造成的.由响应曲面可知,轨道角度对摆动角度的作用效果比载物质量更明显.

图7 交互因素对最大摆动角度的影响

3 结 论

1) 发动机在X方向的振动和载物厢在Y、Z方向的振动是单轨运输车的主要激振源,且发动机的燃烧力矩以及发动机的一阶、二阶惯性力矩是单轨运输车产生振动的主要原因.由满载各工况频率值可知,最大振动频率值集中在64~70 Hz之间,会对果品造成机械损伤.因此,可通过在发动机的安装底座上添加减震装置来减少整机振动,从而降低运输过程对果品的机械损伤.

2) 单轨运输车在满载全油门工况下,各测点在Y方向最大振动幅值都有明显的减少,其中测点3、4在Y方向的最大振动幅值变化最大,分别减少了86.8%和81.7%.当载物厢装满货物时,单轨运输车整机各测点在Y方向的振动都大幅度降低,即负载对整机的左右方向的振动具有较大的缓冲效果.

3) 整机全油门空载和满载转弯2种工况相比其他工况最大振动幅值变化较大.单轨运输车在空载转弯时,X、Y、Z3个方向的最大振动幅值比其他工况增加了73.5%、74.4%和78.5%;满载转弯时,分别增加了88.4%、83.1%和79.5%.其中测点1、2在X、Y方向的最大振动幅值相比空载时增大了71.8%、71.6%和76.8%、80.7%,Z方向的最大振动幅值增加了86.4%.测点3、4在X、Y方向的最大振动幅值也有较为明显的增大.说明满载转弯时,单轨运输车不仅要克服齿轮齿条啮合时的冲击振动,同时还要克服自身重力和离心惯性力的作用.故满载全油门转弯时,X、Y、Z3个方向的振动幅值比其他工况都大.

4) 采用Design-Expert8.06软件进行试验设计,对影响单轨运输车载物厢振动的3个因素X1、X2、X3进行单因素和多因素交互作用分析,结果表明对摆动角度Y1的影响由大到小为X3、X1、X2.