软土地基处理技术在公路工程中的应用

汪世祥

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

随着我国社会经济发展水平不断提升,城市化发展进程不断加快,公路工程施工建设数量以及建设规模不断增加,人们越来越重视公路工程建设项目,对公路工程建设质量提出全新的要求[1]。软土基处理技术在整个工程项目施工中占了极为重要的位置,其施工质量优劣性对公路工程建设项目施工质量有影响。我国的公路工程本身具备跨域区域相对较广泛的特点,因此极易受到地质因素的影响[2]。现如今公路工程施工对路基沉降程度有相对较高的要求,沉降也是软土地基处理的主要性问题,在遭遇软土地质公路工程中,需要对地基进行特殊化处理,全面提升公路路基的稳定性,强化公路工程整体施工质量以及使用寿命,确保公路施工软土基处理工作满足公路工程使用要求[3]。

1 案例工程

1.1 工程概况

案例工程是某市的横向城市集散干路,工程为新建道路,全长为1567.2m,人行道的宽度为 5m,机非分隔带的宽度为 5m,机动车道宽度为 5m,非机动车道宽度为 5m,人行道的宽度为5m,新建道路的总体设计宽度为 5m,预设的时速为50 km/h。

1.2 道路结构与技术标准

在进行道路结构以及技术标准设计过程中,充分结合案例工程工程的设计目标以及实际施工情况进行设计。案例工程的道路设计指标如表1 所示。

表1 道路结构与技术标准

1.3 水文及气象特征

通过对施工区域2012 年至2018 年的水文气象资料调查与整理,案例工程的水文、气象特征。案例工程的水文及气象信息如表2 所示。

表2 案例工程水文及气象信息

1.4 路段土层物理学力学分析

案例工程的属于华北平原区,施工区域长期受到雨水浸泡与多种因素的侵蚀,因此形成可软土淤泥地质条件。通过对案例工程施工现场进行调查分析了解到土层物理学力学可知。案例工程的路段土层物理学力学分析如表3 所示。

2 公路工程中软土地基处理技术的应用

2.1 施工准备

第一,对案例工程相关的资料进行勘察与设计,认真阅读案例工程的施工土质,对施工区域的桩体进行分区、编号[4]。第二, 对案例工程的施工场地进行清理,对建筑场地周边的情况进行调查分析,对影响项目施工的地下管线、障碍物,便于桩体施工活动的开展。第三,复核基线、桩位以及的轴线定位点,对施工长笛所设计的水准点进行检查,确保其不会影响项目施工[5]。第四,完成案例工程场地的硬化工作,完成场地的排水、防水工作。

2.2 施工参数设置

2.2.1 CFG 桩长设计

案例工程的桩长需要穿越软土层,将桩长的桩端落在承载力相对较高的持力层,根据表3 建设场地中的各土层力学为粉质黏土,因此可作为桩端持力层。将桩打入持力层左右,桩顶需要与地面持续持平, 初步所设计的桩长为8.5m。

表3 路段土层物理学力学分析

2.2.2 CFG 桩径设计

案例工程选用的成桩方法为长螺旋灌注成桩法,成桩质量相对较高,施工速度也相对较快,同时也并不需要考虑新建桩体对周围桩体所带来的影响,案例工程初步所选用的桩径为。

2.2.3 CFG 桩布置设计

桩在施工过程中常常布置成为正方形或是梅花形,而桩间距设置主要是桩径倍数。案例工程初步选用梅花形作为CFG桩的布置设计方式。

2.2.4 CFG 桩复核地基桩体材料

软土地基处理期间,施工人员需要合理选择施工材料,确保整个公路工程的施工质量。第一,水泥材料。案例工程所应用水泥为32.5 R 的普通硅酸水泥,确保CFG 桩的桩身强度须高于C15。第二,褥垫层。案例工程这一层所需要承担的力学角色为均匀性的分散上部荷载,在级配工程中有相对较高的要求。案例工程所选用的桩体材料为中粗砂、碎石以及级配砂石等。碎石的粒径控制在20mm~500m,杂质含量也需要控制在2.5mm~10mm;石屑的粒径需要控制在5%以内,而杂质含量需要控制在5%内;所选用的粉煤灰材料为,Ⅲ级或者是Ⅲ级以上等级的粉煤灰。第三,由于混凝土的配合比需要决定桩身强度的重要性因素,案例工程混凝土的塌落度设置在180 mm~200 mm 中,可掺加其他类型的外加剂。

2.3 施工方案

2.3.1 软基处理施工方案

2.3.1.1 施工场地处理

在案例工程施工作业以前,需要将施工场地之内的杂物以及草皮进行平整,在施工场地清理完成后,借助挖掘机、推土机进行场地平整以及初步性压实。在平整初压阶段,施工人员需要严格遵守两边低、中间高的施工原则,避免施工场地出现积水问题,确保打桩机械在具体应用过程中能够水平应用以及平稳性地移动。

2.3.1.2 CFG 桩施工处理

结合工程以及CFG 桩施工工艺特点,选择水泥粉煤灰碎石桩施工工艺中的长螺旋钻龙工艺、管内泵压混合料成桩、振动沉管灌注成桩以及长螺旋钻孔灌注成桩。第一,桩位测放环节。案例工程施工人员需要利用大钢尺拉线布桩,在进行桩布置过程中,布置范围需要控制在20m~50m 以内放入中桩以及边桩,在整个施工流程确认无误之后插入竹签,通过撒白灰以及绑白线进行标记。工作人员需要严格按照操作机械设备的规定路线进行移动,不可出现随意破坏木条以及白灰线标识的情况。第二,试桩环节。试桩是案例工程正式成桩前必须要执行的工作,为了确保试桩结果的准确性,避免试桩参数出现误差,试桩时间最少为28d,且试桩的数量是总桩数量的0.5%,当CFG 桩的抗压强度>10MPa 时,可则代表试桩结果满足标准,可进行贯入实验。第三,钻进成孔环节。在钻进成孔作业前,施工人员需要先关闭钻头阀门,确保钻头位置的准确性,在其不接触地面的前提下才能启动成孔钻机,开展钻孔作业活动。施工作业需要遵循由慢到近的施工作业原则,确保钻孔过程中不会出现位移偏差的情况。一旦出现偏差问题,需要立刻性停止钻孔作业,并及时纠正钻孔作业行为。此外在钻孔作业过程中需要记录突变地点以及中孔电流数值,作为工作人员进行地质复核的参考依据。第四,桩机就位环节。施工人员需要明确案例工程的桩位点,在标记及检验合格之后,才能将桩机布置到相应的区域,将桩机调整在完全的状态后方可进行固定,确保钻头以及桩位中心点能够保持一致性。同时案例工程施工人员需要在确定桩身的具体位置后,将钻杆垂直对准桩位的中心的点,确保垂直允许偏差在1%以内。第五,混合料搅拌环节。工程项目所应用的混合料是根据搅拌站预设计的配合比来设置配料,严格按照普通混凝土的搅拌时间进行搅拌,借助混凝土运输车将混合料运输至施工现场中。在混合料送运到达现场之后,需要对混凝土的塌落度进行检查,确保混凝土的塌落值,是控制在标准范围以内。根据案例工程的实际施工情况,采取自拌混凝土的拌制形式,混凝土的配置比例是按照C15 混凝土作为标准,所选用的粉煤灰、中粗砂、碎石以及外加剂等施工原材料,均需要与施工设计规范保持一致。在施工前需要开展施工现场工艺性成桩试验,混凝土的搅拌时间控制在90 s~120 s。所选用的原材料中需要选择Ⅲ级及以上的粉煤灰,5m~20m 的碎石粒径,同时需要将混合料的塌落度控制在160mm~200mm。第六,处理技术选择。桩地基处理技术在具体应用过程中,为了减少由于土地挤压影响成桩质量,因此案例工程选取跳打的施工作业技术,将施工间隔时间设置成为相邻桩混凝土达到设计强度后,约为30min。第七,灌注及拔管环节。钻孔到设计标高环节后边终止施工,确保阀门内的气体排出后泵送出混合料,之后施工人员需要匀速提钻,提钻的速度需要控制在2 m/min~3 m/min,提钻的速度需要与混合料的泵送速率协调。施工人员需要保持持续性灌注作业,禁止出现先提钻后泵料的施工作业情况,同时需要确保钻杆内的混合料表面高度始终要高于钻杆底出料口。桩顶灌注高程设计需要高于设计桩顶高程。在灌注完成以及混合料初凝之后,施工人员需要利用湿黏土盖住桩顶,封顶黏土厚度需要,避免由于封顶不及时对桩顶造成破坏。第八,移位环节。施工人员在每完成一根桩施工作业后,便可进行钻机移位,并开展下一根桩的施工作业。在具体施工过程中将会产生大量的土,覆盖住桩位,因此在施工前需要做好桩周围环境的清理工作,对桩位进行复核。此外需要立即清理阀门口以及钻头上出现残渣,将其平稳性移动到下一桩位中,在移动过程中需要确保钻头的平稳性。第九,桩间土清除。桩位清理将会对桩位准确性造成影响,为此需要在混合料龄期7d后,进行桩间土的开挖、 清理活动。在小型机械清除期间,需要确保桩周围有20cm 的保护层,再由人工清理方法确保桩位的完整性,借助小型挖掘机与人工清理配合的形式进行桩间土清理作业。第十,桩头切除环节。在桩间土清理完毕后,一旦出现浮浆问题时,施工人员需要用电镐凿平桩头至设计标高,确保桩身的整体质量。施工人员可借助测量挂线来确定每根桩的桩顶设计标高,借助红油漆来标志设计标高。桩头切除期间,每边的切入深入需要控制在15cm 内,采取捶打形式截断桩头,并进行桩头修整。第十一,褥垫层处理。待桩身建设合格后,设计0.3m 的厚碎石垫层,所选用的碎石材料为15mm~40mm 的砾石,根据设计要求采取分层填筑的形式,设置地层厚度为15cm,顶层厚度为15cm,在两层内铺设土工格栅,所设计的极限抗拉强度需要100kN/m。褥垫层在施工过程中采取碾压、夯实的施工方法,确保每层材料摊铺的均匀性,每层材料的碾压需要超过3 遍,避免出现松动情况。

2.4 案例工程施工质量控制

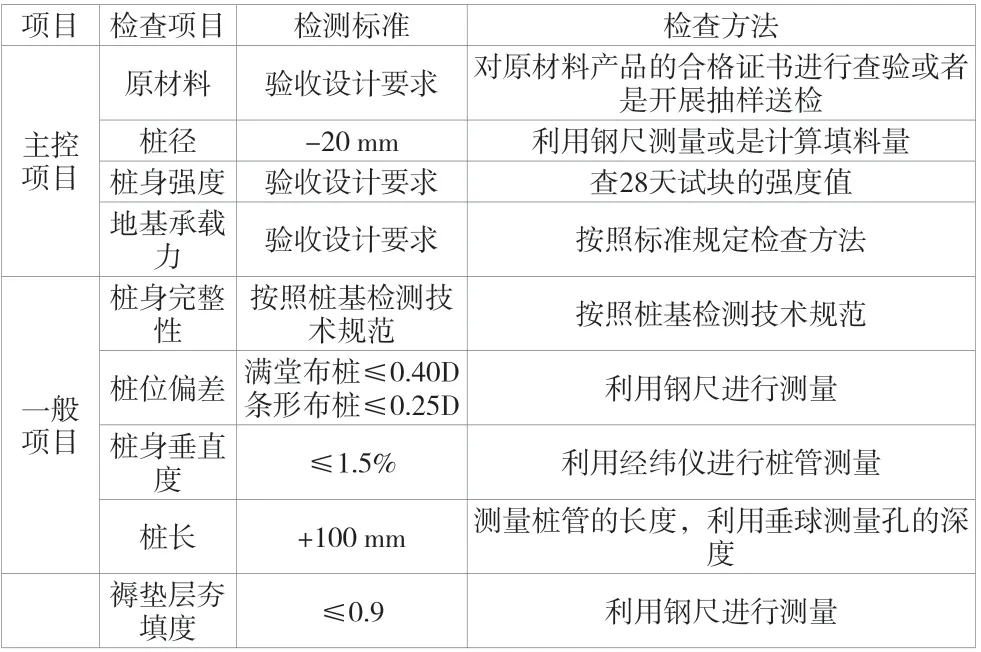

根据《建筑地基基础施工质量验收规范》的相关条例,对桩符合地基开展质量检测活动,指标要求如表4 所示。

表4 质量检测标准

3 地基承载力检测

3.1 复合地基承载力检测的现场试验方案

案例工程所采取的软土基处理方法为CFG 桩复合地基,设计的桩径为桩间距设置为1.5m,案例工程的单桩处理面积为1.35 m2,复合地基的设计承载力为0.35MPa。整个现场试验过程可细化分为加载以及卸载的过程。

第一,加载。加载主要采取的是维持荷载方法,操作的试验步骤为逐级加载,所设计的最大加载值为950kN,需要确保其设计值不会低于设计值的2 倍。现场试验总共分为九级,首次加载设置为190kN,之后需要每级按照95kN 的形式进行加载。沉降量的观测方法为在施加每级荷载前后均读记百分表一次,需要时隔0.5h 再读记一次,每间隔0.5h 进行读记。在某一小时内,承压板的沉降量需要控制在0.1mm后方可施加下一级荷载。第二,卸载。案例试验每级卸荷195kN,每卸一级需要间隔0.5h,同时需要读取回弹数量。

3.2 试验结果分析

桩施工作业完成之后,需要等待周围土地固结稳定后,方可开展复合地基承载力检验工作。案例工程桩复合地基检测结果如表5 所示。

表5 桩复合地基检测表

4 公路工程中软土地基处理技术问题及对策

4.1 钻进困难性问题

软土基施工处理过程中,设备钻进过程中极易出现钻进困难的情况,主要是钻进速度过快。因此施工人员需要适当降低钻进速度,增加螺旋叶片的操作空间,适当减少设备的钻进阻力。此外,在钻进过程中遇到障碍物也会出现钻进困难的问题,为此施工人员需要根据施工情况选用合适的钻机,同时根据钻杆位置进行转速调整。

4.2 扩径问题

施工人员需要实时观察地质变化情况,通过采取必要的维护措施来避免出现塌孔等现象,同时根据具体化施工情况来适当性调整提管速度。

5 结语

随着国家社会经济发展水平不断提升,公路工程施工建设也得到人们的重视,软土地基处理技术是其中极为重要的应用部分,该文结合案例实践,分析软土基处理技术的具体化应用。结果表明,软土地基本身具备含水量极高、强度低以及孔隙相对较大的情况,严重影响公路工程施工质量。在实际应用过程中,需要综合考虑多种因素,提升施工人员的重视水平,合理化选择施工工艺,全面提升软土地基的施工强度与硬度,充分满足我国的公路建设要求。