深空撞击载荷总体技术分析与效能仿真

马鑫,周琪,李明涛1,,张会锁

1. 中国科学院国家空间科学中心 中国科学院复杂航天系统电子信息技术重点实验室,北京 100400 2. 中国科学院大学,北京 101408 3. 中北大学 机电工程学院,太原 030051

深空撞击载荷是一种通过引爆自身携带火药,将爆炸成型弹丸以超高速(2 km/s以上)射向被探测小天体表面,制造人造撞击坑,暴露其表面风化层以下物质,为其他探测载荷开展探测或采样提供作业环境的高效式动能探测载荷。深空撞击载荷对探测小天体内部物质成分和结构特性具有重要意义。

深空撞击是进行深空天体探测及行星防御的有效手段之一,目前世界航天强国均在此领域展开了相关技术研究及实际撞击飞行任务。NASA于2005年开展了DEEP IMPACT(深度撞击)任务[1],通过一个较大的飞行器飞掠 Tempel 1彗星,释放一个较小的撞击器,直接撞击 Tempel 1彗星的慧核,撞击后飞行器对撞击喷射物质进行探测研究[2],其中,撞击速度约为10.2 km/s,撞击能量约为19千兆焦耳(相当于4.8吨TNT)[3-4];近年来随着小行星威胁地球事件的频繁出现,NASA与ESA联合提出了国际合作小行星撞击防御(asteroid impact & deflection assessment,AIDA)任务[5],任务的主要目标是测试飞行器撞击近地小行星任务的执行能力,测试小行星撞击后偏离特性测量任务的执行能力,其中DART飞行器作为撞击飞行器,撞击双小行星系统(Didymos)中的子行星(直径160 m),并由HERA飞行器对子行星环绕母行星的环绕轨道变化参量进行撞击效果测量[6],DART飞行器的撞击速度约为6.25 km/s。

2019年,备受世界瞩目的日本JAXA隼鸟2号已经顺利完成了对龙宫小行星表面的撞击任务[7]。2019年4月5日隼鸟2号在完成了一系列在轨准备任务后,正式在龙宫开展制造人工撞击坑的深空撞击试验[8]:其把约2.5 kg的铜板以约为2 km/s的速度撞向龙宫小行星,并对撞击瞬间进行光学成像,撞击作用将龙宫小行星受风化以及太阳热辐射影响的表面物质撞开,露出内层物质结构,以供取样研究[9-10]。JAXA于4月29日公布了光学导航相机在距离龙宫小行星表面撞击位置1.7 km处飞掠成像与3月22日拍摄成像的对比图,依据对比图像,JAXA科学家发推文表示:“目前还无法确切给出撞击坑的尺寸和形状,但可以肯定的是至少20 m宽的地形存在明显变化”[11]。随着日本隼鸟2号任务的实施,深空撞击载荷已经得到实际飞行验证,在隼鸟2号成功地将小行星采样物质带回地球后,深空撞击载荷技术将成为深空探测的重要技术手段。

瞄准中国未来针对近地小行星2016HO3的深空探测任务,本文深空撞击载荷的科学目标为:1)实施小天体内部物质成分探测,撞击载荷通过对2016HO3小行星表面风化层的高速、高能物理撞击,产生人造撞击坑,实现2016HO3小行星内部原始物质的暴露,利用光谱仪等载荷对撞击坑及溅射物进行物质成分探测,研究2016HO3小行星表面与内部物质的关联性,为揭示空间环境与小天体相互作用提供依据;2)实现小行星结构特性反演,通过对撞击坑参数的测量(直径、深度、撞击坑形成边缘厚度、溅射物的分布等),结合撞击动力学仿真反演2016HO3小行星结构特性,为小天体形成与演化提供研究依据,进一步完善修正小天体撞击数值仿真模型,天体撞击的设计分析仿真计算技术将完全服务于小行星防御中的动能撞击技术,在此基础之上,通过增加载荷质量、适当改进构型等手段,可应用于小行星撞击的安全防御。

本文通过对隼鸟2号任务公开资料的深入调研分析,针对基于聚能爆炸成型弹丸途径的深空撞击载荷总体技术,对其技术体系、技术内涵、技术路线进行了系统、详细、深入的技术剖析,给出了部分相关技术的初步设计方案,并运用撞击仿真软件对靶板为混凝土、撞击弹丸为纯铜半球壳的撞击过程进行了模拟仿真。

1 深空撞击载荷技术体系解析

以隼鸟2号撞击载荷为参考研究对象,深空撞击载荷技术体系分解主要包括7个方面:聚能爆炸成型弹丸(EFP)、安全可靠爆炸、夹紧释放装置、撞击效应设计、载荷总体系统、撞击任务设计、撞击试验设计。1)聚能爆炸成型弹丸主要涉及:炸药选型及炸药配比设计、药型设计(锥角、高度等)、有效作用距离设计、铜板设计(直径、厚度、材料)、爆炸仿真(铜板变形、速度、姿态等)。2)安全可靠爆炸主要涉及:爆炸安全启动(点燃信号定义及触发等)、意外爆炸启动(物理层隔离意外爆炸等)、飞行器躲避爆炸碎片避险策略、飞行器躲避撞击喷射物避险策略。3)夹紧释放装置主要涉及:载荷分离设计(速度、角度、自旋速度等)、夹紧释放机构设计仿真模拟分析、分离释放验证试验设计。4)撞击效应设计主要涉及:被撞击目标物质特性设计、撞击坑尺寸分析(不同撞击角度)、撞击坑深度分析(不同撞击角度)、撞击效果仿真模拟分析。5)载荷总体系统主要涉及:撞击载荷总体结构构型、总体电路及控制、总体供电能源设计、数据处理设计、温度控制设计。6)撞击任务设计主要涉及:飞行器撞击轨道及控制设计、撞击载荷释放时飞行器姿态控制及测量、撞击载荷爆炸位置及撞击坑位置确定与搜索、撞击全程设计及撞击精度仿真分析。7)撞击试验设计主要涉及:爆炸撞击原理验证试验设计、小尺寸规模撞击试验(保持撞击速度)、半尺寸/全尺寸规模撞击试验。

2 技术内涵、路线及初步设计

2.1 载荷总体方案

深空撞击载荷主要由EFP与夹紧分离释放装置两部分构成。其中EFP又可分为:主装药、药型罩、装药主结构、密封板、承力主结构、点火装置、封闭板、雷管、电子学控制器、电池等部件。深空撞击载荷总体初步设计如图1所示。

为了更好地实现深空撞击载荷的工程化,此处给出其对飞行器平台相关资源需求的初步设计:载荷安装位置位于主探测器舱外;外包络体积为直径200 mm×高度190 mm;总重10 kg;功耗方面,其在未分离时,需主探测器供电2 W(包含主动热控1 W),分离后,载荷自带电池供电(2 AH,15 W);其与主探测器采用RS422串口数据接口,数据量约为1 kbit/s;热控方面,其未分离时,由主星供电进行主动加热热控,分离后,载荷自身被动隔热热控,两个阶段始终保障电池、电路温度位于-40~55℃范围内;在与主探测器分离瞬间,要求主探测器姿态为三轴稳定,指向精度优于0.1°。

2.2 EFP方案

EFP(以下称“战斗部”)方案设计涉及:装药设计(主装药与辅助装药的火药选型、配比及装药量设计),药型罩设计(锥角、壁厚、材料等),战斗部外形设计(直径、厚度、材料),起爆方式设计(药型罩变形、速度、姿态)。

2.2.1 战斗部结构总体方案

战斗部结构设计[12]采用具备较远有效作用距离和较大侵彻孔径的聚能爆炸成型原理。战斗部外形设计为圆锥形,内含有强力火药作为主装药,主装药被底火装置引爆将药型罩爆轰形变为撞击器,药型罩由韧性金属纯铜制成。在变形之前,药型罩质量约0.8 kg。爆炸产生的冲击波首先到达药型罩的锥角中心。然后药型罩的锥角中心向前扭曲,药型罩形变成半球形弹丸撞击器。撞击器的最终速度超过2 km/s,质量约为0.75 kg。

2.2.2 主装药方案

在火药选型、配比及药量设计方面:选择环三亚甲基四硝胺(HMX,奥克托金)作为战斗部的主火药。奥克托金是最强大的火药之一。纯奥克托金的爆炸速度达到9 km/s。此外,奥克托金稳定,由于纯奥克托金处于粉末状态且难以处理,因此使用少量合成聚合物(PBX,聚合物粘合炸药)将火药粉末结合在一起。奥克托金的质量百分比在主装药中约为86%,在辅助装药(底火)中约为95%。主装药为熔注装药方式,其质量约为1.5 kg。辅助装药是压装药,其质量约为2.3 g。

在装药构型设计方面:在药型罩能够形成符合设计指标的EFP并且能够保障爆轰效能的条件下,要尽量减少火药用量。依据EFP作用理论,其初始速度会随着装药长径比的增加而增加,因此装药长径比一般取为0.5~1.5。为便于装药加工,本文方案在设计优化阶段将主装药药柱设计成圆锥型,取装药直径等于药型罩直径,取0.8、0.9、1.0、1.1作为装药长径比设计选取值,经过后续数值模拟与试验优化后,再从中进行择优。

2.2.3 药型罩方案

在药型罩材料设计方面:EFP的撞击作用效果与药型罩材料性能参数(密度、屈服强度、塑性性能状态等)密切相关。药型罩材料的高密度、优良弹塑性性能必须与其材料强度、熔点等特性具备良好的匹配性。EFP药型罩常见的选用材料有:工业纯铁、钽、银、纯铜等单一金属和合金金属材料。其中,纯铜材料具备较好的延展性能,有利于EFP药型罩最终具有大炸高特性,且总体性价比优良。本设计的药型罩由纯铜制成,同时考虑避免污染小行星土壤和矿物质成分,铜易与小行星材质区分开。

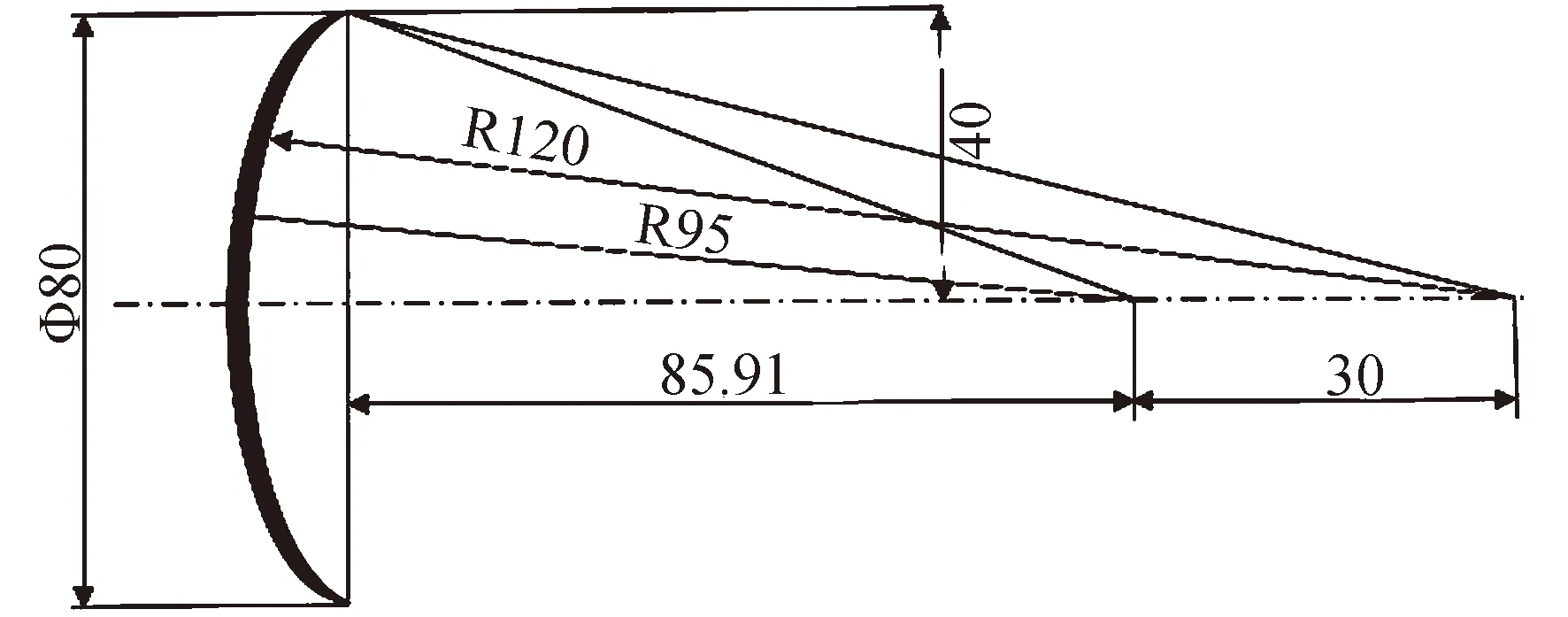

在药型罩结构构型设计方面:大锥角药型罩和球缺形药型罩是两种常见的药型罩构型设计方案。EFP药型罩设计必须满足三个条件[13]:1)球缺形药型罩的锥角设计范围应为130°~160°,本文球缺形药型罩的锥角设计为150°;2)球缺形药型罩的曲率半径应满足R=l.0~1.36D,一般R取1.1D左右,D为装药直径,对铜材料,R/D为1.4~1.5时,弹丸成型性好,本文取R/D=1.5;3)药型罩厚度ξ一般选取为0.06~0.10D,但药型罩不是等厚构型,通常被设计为中间厚两边薄,其边缘厚度与中间厚度比值通常大于0.6,如果选取的纯铜材料具备很好的延展性,则此比值可取为0.8~1.0,本文取此比值为1.0。

综合上述分析,为了最终得到具有很好构型、长径比较大的撞击弹丸,需要将球缺构型与大锥角构型相结合,且顶部球缺为不等壁厚设计。药型罩初步设计结构尺寸如图2所示。

图2 药型罩结构构型设计尺寸Fig.2 Configuration design of the explosive cover

2.2.4 战斗部外形方案

一般情况下,如果采用小直径装药设计,那么其外形将对EFP最终速度与构型产生较大影响。然而,当直径较大时,此种影响效果程度大为降低,其外形只对注药模具、装药保护、药型固定产生影响。

由于本文撞击载荷的战斗部装药量较大,故而战斗部外形起注药模具、保护装药和固定药型罩的作用。战斗部外形设计为圆锥型,与药柱形状一样在尾部留有锥角,壁厚为2.5~5 mm。

2.2.5 起爆方案

目前,起爆方式主要有以下几种形式:单点中心起爆、单点偏心起爆、多点起爆和平面起爆。

单点中心起爆,所得EFP为轴对称回转体;单点偏心起爆,所得EFP形态不对称;多点起爆存在药型罩设计难度大、爆轰波形复杂、起爆难以同步准确控制的问题;平面起爆的起爆结构复杂,技术难度大,成本高,可靠性差。

经过以上分析,起爆最佳方式为单点中心起爆,主装药直径设计为100 mm,底火药直径为20 mm,厚度为5 mm。

2.2.6 战斗部工作原理

战斗部工作原理为:首先,定序器倒数计时为零,向点火电路给出控制信号,同时向封闭板安全装置给出解锁信号,封闭板即刻滑移解锁;点火电路工作起爆雷管,雷管火花触发底火装置,底火装置点火传爆将主装药引燃,火药发生爆炸,将药型罩爆炸射出。

其中,聚能炸药填充在底部装有球缺形大锥角复合药型罩的战斗部中,“空穴效应”产生的巨大爆炸力使药型罩形变成半球形弹丸。形成的弹丸速度超过2 km/s,且形变和加速时间小于1 ms,加速距离相对短,容易近距离撞击小行星。

2.3 安全可靠爆炸方案

为了保证撞击载荷在未分离时不会发生意外爆炸,采取两项安全保障措施:1)采用高可靠的点然信号定义;2)采取物理层面的引燃爆炸隔离措施。

对于高可靠的点燃信号定义措施,拟通过表贴在承力主结构上表面的太阳能电池贴片是否接收到光电能转换信号的点燃信号定义,确保撞击载荷在未分离时不会触发点燃启动信号。当撞击载荷未分离时,贴在承力主结构上表面的太阳能电池贴片藏在分离装置内部,绝对不会受到任何阳光照射,也就不会产生任何光电转换信号,从而不可能产生点燃启动信号;当撞击载荷被分离释放装置分离后,承力主结构上表面外露于空间中,贴在承力主结构上表面的太阳能电池贴片受到阳光照射,产生光电转换信号,进而触发点燃启动信号。

对于物理层面引燃爆炸隔离措施,是防止点火装置在未收到点燃启动信号时意外启动,进而点燃雷管发生意外起爆。为了防止意外启动的发生,在雷管与底火装置之间设置封闭板,将雷管与底火装置空间上实现物理隔绝,封闭板只有在确实收到点燃启动信号时才会由关闭状态变为打开状态,雷管的火花才能接触并引燃底火装置;否则,即便雷管意外点燃,但未收到点燃启动信号的封闭板机构不会开启,雷管火花由于封闭板的存在不会引燃底火装置,所以不会发生意外爆炸。

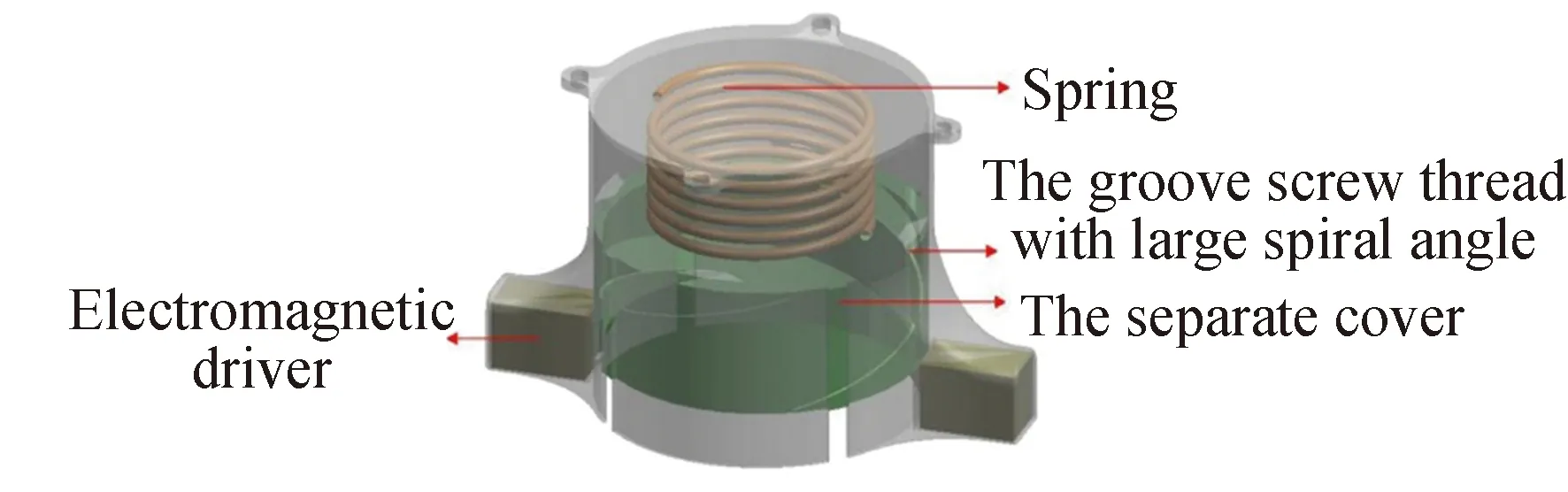

2.4 夹紧释放装置方案

夹紧释放装置具备两种功能:1)在撞击载荷未分离前,需要将撞击载荷可靠稳定夹紧,以承受发射运载阶段的振动环境,为撞击载荷尤其是其中的主装药部分提供良好的力学受力环境;2)在飞行器抵达目标位置时,能够可靠、准确的将撞击载荷进行弹射分离。为了使撞击载荷被夹紧释放装置分离后能够获取稳定的运行姿态,夹紧释放装置不仅需要能够提供一定的分离线速度,还要提供一定的自旋角速度,使载荷绕自身固定轴旋转呈现自旋稳定姿态运行模式,并且保证其自旋轴指向角度满足一定误差范围。夹紧释放装置初步设计方案如图3所示。

图3 夹紧释放装置设计方案Fig.3 The design of the release device

夹紧释放装置采用弹簧作为分离驱动部件,弹簧通过带有大螺旋角凹槽式螺纹的分离罩内柱面与撞击载荷分离圆柱面的大螺旋角凸出式螺纹相匹配;夹紧释放装置通过对称布置的两个电磁式驱动斜面接触夹紧作用,与撞击载荷承力主结构外侧斜面相配合,在电磁信号与电磁驱动力的作用下,实现夹紧块与承力主结构外侧斜面的紧密配合与解锁脱离。此外,夹紧释放装置配置有线接口,包括外部电源线、与航天器母体及撞击载荷的连接线,能够提供通信线路,这些线路在微型撞击载荷将要分离之前会被切断。

2.5 载荷功能模块方案

深空撞击载荷属于飞行器载荷分系统中的一员,除了其爆炸、撞击的特殊功能外,与一般的有效载荷具有相似的功能模块组成。

1)结构构型方案:撞击载荷采用承力筒结构承力形式,可以很好的适应并利用装药主结构的圆锥形构型形式,在承力筒结构与装药主结构之间设置圆环平板形式的部件安装支撑盘,不仅可以安装电子学等部件,而且将承力筒外壁载荷传递到装药主结构,成为承力一体式结构,具有很好的稳固性与结构刚度,可以为主装药提供良好的力学环境。

2)总体电路、数据、能源方案:撞击载荷在未分离前,飞行器通过有线接口向撞击载荷提供电力,主要用于检测载荷的电子学部件状态。飞行器通过对检测信号的获取,判断载荷数据接口、电气控制以及温度信息的正常状态。当载荷分离时,飞行器为夹紧释放装置的电磁阀供电;当载荷分离释放后,载荷由自身携带电池供电,电池电量足以维持其爆炸前所需功耗。在载荷分离之前,定时器值将从飞行器写入时序器,时序器在分离时开始倒计时,倒计时为零时,点火电路接通,雷管被点燃。

3)温度控制方案:为了减少星上资源的占用量,温度控制采用被动温控手段。由于撞击载荷需要布局在飞行器舱外,采用在承力筒主结构圆柱筒壁外侧包裹隔热保温星衣作为被动温控措施。

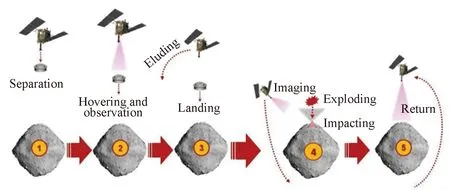

2.6 撞击任务设计方案

撞击任务大致可以分为5个阶段:载荷释放、状态观察、躲避飞行、爆炸撞击、返回搜索。

第1阶段:飞行器在距离小天体表面一定距离时,分离撞击载荷,分离释放装置使得撞击载荷获得一定的分离速度与旋转角速度,撞击载荷分离后即在小天体引力作用下开始下降。

第2阶段:飞行器保持在原分离位置一定时间,此时间段内完成对撞击载荷运行状态参数(下落速度、水平移动速度等)的观测确定,用于后续对人造撞击坑的搜寻工作。

第3阶段:飞行器进行爆炸撞击躲避飞行。

第4阶段:飞行器飞行至安全区域后,对爆炸、撞击瞬间开始观测,与此同时,撞击载荷启动爆炸,弹出弹丸以超高速度撞击小天体表面。

第5阶段:撞击过后,飞行器返回至小天体人造撞击坑上方[14],进行搜寻并开展相关探测活动。

深空撞击载荷撞击任务流程如图4所示。

图4 深空撞击载荷撞击任务流程Fig.4 The mission process of the deep space impactor

撞击任务中涉及4个关键技术点:飞行器撞击轨道及控制、撞击载荷释放时飞行器姿态控制及测量、撞击载荷爆炸位置及撞击坑位置确定与搜索、撞击精度预估。

飞行器撞击轨道及控制包括:小天体交会轨道设计选择、飞行器绕飞或悬停小天体轨道控制,此两者需要针对具体目标小天体展开计算;撞击载荷释放时飞行器的姿态控制及测量是指在撞击载荷即将分离之时飞行器需要通过一定方法对其自身姿态进行稳定控制,并且对实时姿态参数进行准确测量,测量后得到的飞行器在撞击载荷分离瞬间的姿态,再加上夹紧释放装置的分离性能,两者共同决定着撞击载荷分离后的姿态稳定性能;通过对撞击载荷释放时飞行器姿态误差、夹紧释放装置分离释放误差、撞击载荷爆炸位置误差,以及载荷自身爆炸弹射精度误差的综合分析后,即可得出最终撞击误差范围,飞行器即可根据分析结果在小天体表面通过光学成像比对搜寻撞击坑。

2.7 撞击验证试验方案

为了撞击载荷能够在实际任务中正常工作,以及为了得到载荷自身爆炸撞击精度(爆炸撞击速度误差、爆炸撞击射出方向误差等)和撞击坑制造能力,需要在地面开展爆炸撞击试验。

爆炸撞击试验分为两个步骤实施:1)小尺寸缩比爆炸撞击原理验证试验;2)半尺寸/全尺寸爆炸撞击全物理模拟实验。

在小尺寸缩比爆炸撞击原理验证试验中,只需要将EFP进行缩比研制,载荷直径可以减缩到几十毫米量级,装药量可以减缩到百克量级,药型罩质量也可以减缩到几十克量级,但要保证试验中药型罩被爆炸射出的速度与实际任务需求一致,这就需要依据装药直径、装药量、药型罩质量之间的理论关系进行详细的设计计算;在半尺寸/全尺寸爆炸撞击全物理模拟实验中,需要完整的撞击载荷进行爆炸撞击模拟实验,实验目标为:验证载荷各部件(电池供电、时序器计时信号、点火电路、雷管引燃、安全起爆装置解锁、底火触发、炸药爆炸等)的工作可靠性、测试出载荷自身爆炸撞击速度及方向误差、进行药型罩爆炸实际变形与模拟仿真的比对、撞击坑试验尺寸效果与模拟仿真的比对。

3 撞击模拟仿真

3.1 概述

对于金属成形与超高速撞击的数值模拟,为了能够清楚地了解全变化过程,通常采用Lagrange方法,并选择适当的接触控制、沙漏和体积粘性控制、适当的时间删除畸变单元,使仿真能够顺利地进行。本文的仿真研究采用Lagrange方法。

生活会给你意想不到的礼物,或早或晚,直到你遇到那个人。丸子遇到了那个人,她觉得此刻,自己是世界上最幸运的人。

针对小行星材质,国外主要针对小行星组成成分开展研究,目前还没有较为成熟的材料模型。根据小行星不同的反照率以及反照率与矿物种类之间的关联性,科学家给出了不同反照率下小行星所含矿物的推测[15-19]:小行星组成成分的矿物学类似物主要有硅酸盐、玄武岩、金属、有机物、辉石等,且不同小行星的组成成分存在巨大差异。基于以上推测,本文针对EFP末端半球形弹丸高速撞击混凝土靶材开展撞击效能仿真。选取靶板密度、混凝土强度、靶板厚度和撞击速度四项参数进行数值分析,研究半球形弹丸撞击效能和成坑直径随弹丸不同撞击速度、靶板不同密度、不同强度和不同厚度的较高分辨率变化规律,为撞击载荷总体优化设计提供了撞击效能仿真技术支撑。

3.2 EFP形成过程数值仿真

首先,针对药型罩的爆炸成型为近半球壳弹丸过程进行数值模拟仿真。

3.2.1 建模

考虑到药型罩具有环形构型圆对称特性,因此只在横竖对称面上施加仿真约束。

3.2.2 网格划分

由于本模型呈中心对称,所以为了减少计算量,建立了实体模型。本文采用cm-g-μs单位制,运用六面体八节点单元进行划分。

本文研究的模型选用Solid164,网格全部采用Mapped方式。

3.2.3 材料选择

其它关键参数如下:1)PBX9010炸药参数,爆速0.84 cm/μs,C-J压力PCJ为34 GPa,方程系数A为581.4 GPa,方程系数B为6.801 GPa,方程系数R1为4.1,方程系数R2为1.0,方程系数ω为0.35;2)紫铜参数,弹性模量E为129 GPa,剪切模量G为46 GPa,泊松比μ为0.35,动屈服强度σD为90 MPa,硬化系数β为1.0。

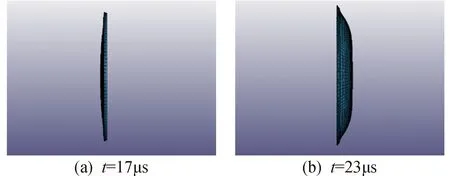

3.2.4 仿真结果分析

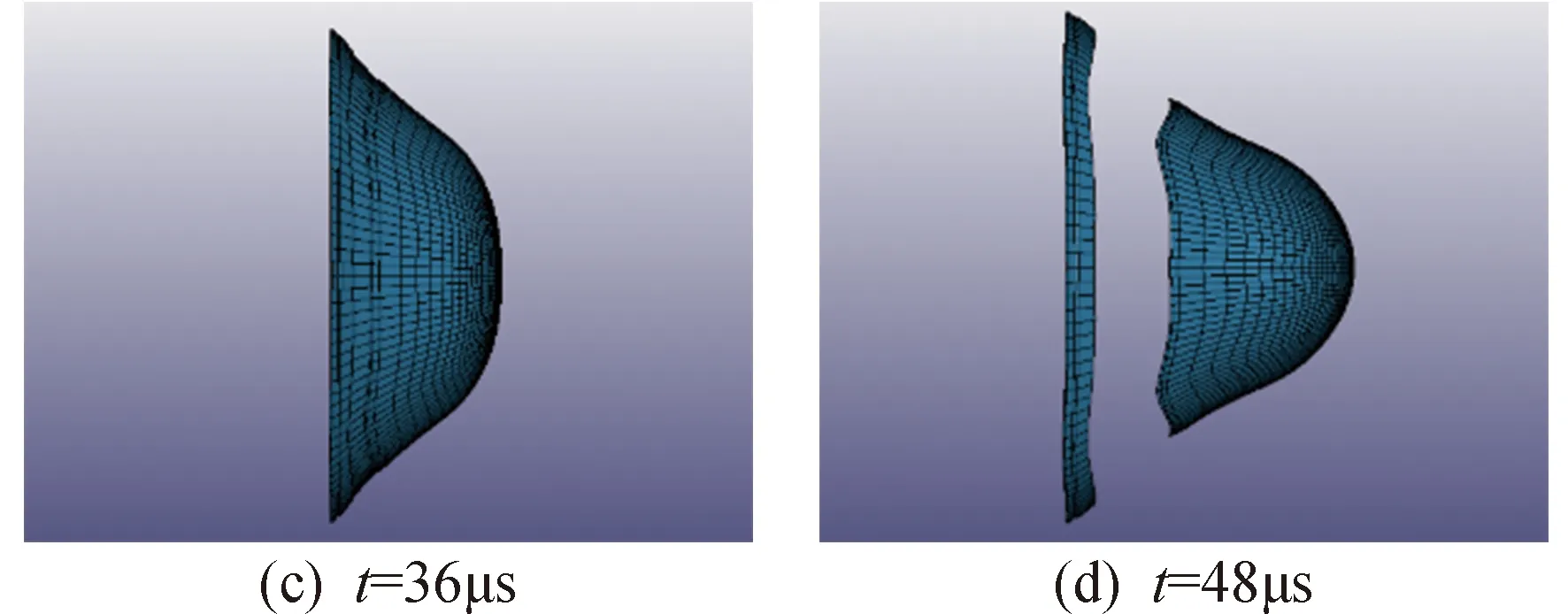

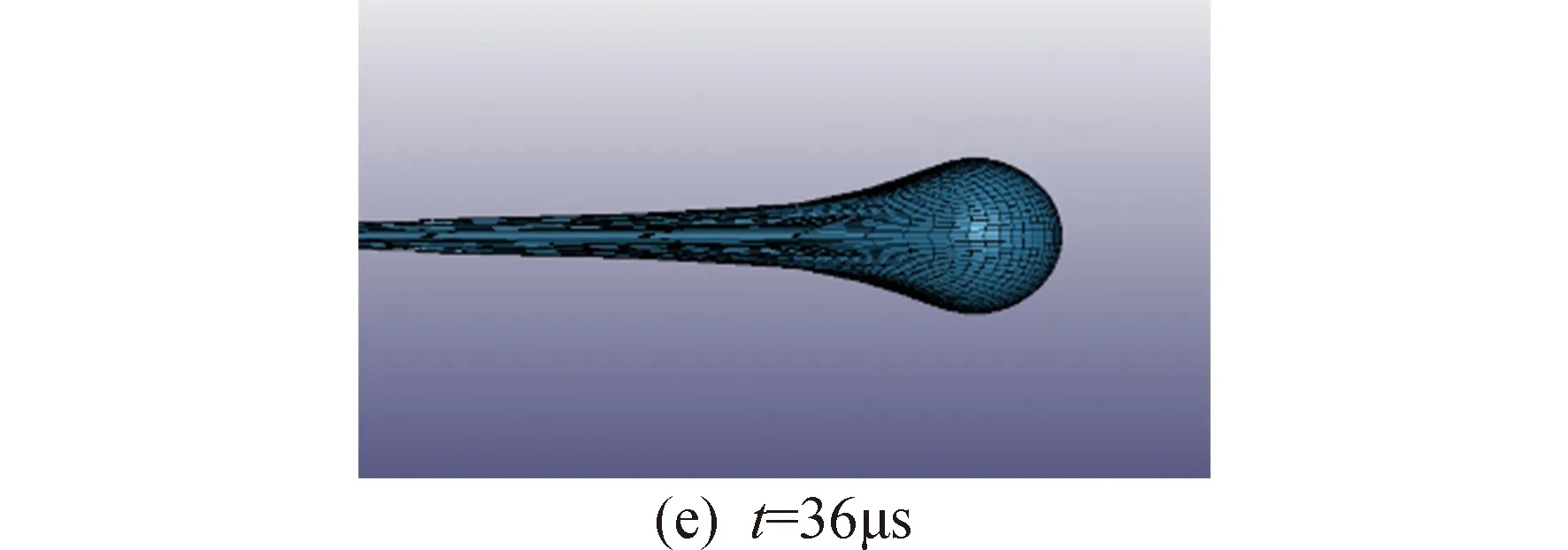

图5 EFP成型过程Fig.5 The modification process of the explosive cover

在求解过程中,在20 μs时删除火药单元,使用小型重启动继续计算。EFP仿真起爆点在药柱顶部中心。图5显示了EFP成形变化过程,基本展现了药型罩在爆轰波的压力驱动下从药型罩顶部开始发生压垮变形的情况:药型罩受到爆轰波作用,凹凸形状反向变形,并且在径向压缩和轴向拉伸作用下最终形成“近似液滴”构型。弹丸前、中、后所取单元的速度时程如图6所示。

仿真结果表明这类EFP的最终成型速度最大约为2.5 km/s,符合预期。

图6 弹丸前、中、后部所取单元节点速度曲线Fig.6 The velocity curves of nodes from the top/middle/bottom part of the EFP

3.3 EFP半球形弹丸高速撞击靶板数值仿真

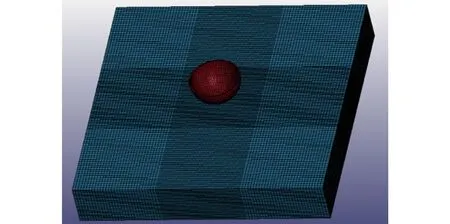

数值模拟仿真有限元模型如图7所示。

图7 半球形弹丸撞击混凝土靶板有限元模型Fig.7 The FEM of the EFP impacting the solid concrete target

半球形弹丸:外径R=6.1 cm,内径r=5.75 cm,材料为紫铜,密度8.96 g/cm3。靶板:尺寸为60 cm×60 cm×10 cm,材料为混凝土。

因为只考虑弹丸的垂直撞击,所以利用无反射边界条件建立1/4模型进行计算。本文建立模型时基本单位取为cm,g,μs,弹丸及靶板均采用 SOLID164实体单元,网格全部采用Mapped方式。药型罩与靶板有限元模型均采用Lagrange算法。靶板模型中心位置的网格划分较密,在对称面上施加节点平动、转动约束;靶板边缘一周施加6自由度固定约束。

混凝土材料参数如下:材料模型为MAT_SOIL_CONCRETE,密度ρ为2.5 g/cm3,弹性模量E为30 GPa,剪切模量G为12.5 GPa,体积模量K为16.67 GPa,泊松比μ为0.2,残余强度因子B为0.3。

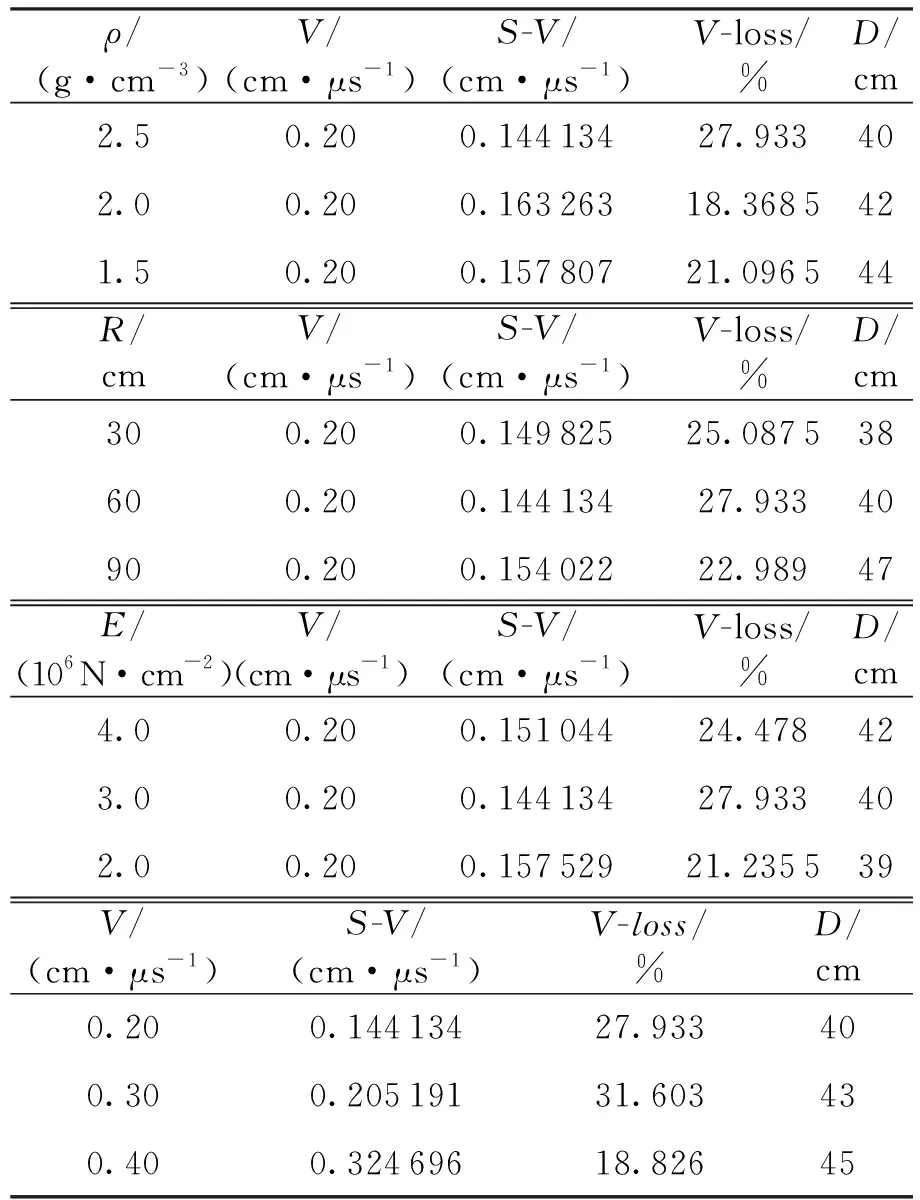

仿真工况设置:本文采用9种工况模型设置:1个基本模型,根据靶板密度,混凝土强度,靶板厚度和弹丸着靶速度,定义了另外8种工况模型。其中基本模型取靶板密度ρ为2.5g/cm3,混凝土靶板厚H为10 cm,混凝土靶板弹性模量E为30×106N/cm2,半球形弹丸着靶速度V为2 km/s(即0.2 cm/μs)。其他八个模型中靶板密度分别取2.0 g/cm3和1.5 g/cm3,混凝土靶板弹性模量分别取E=20×106N/cm2和E=40×106N/cm2,混凝土靶板厚度分别取20 cm和30 cm,半球形弹丸着靶速度分别为3 km/s(0.3 cm/μs)和4 km/s(0.4 cm/μs)。

本文采用侵蚀接触算法破坏单元并重建接触面,破坏准则基于压缩时的有效塑性应变和拉伸应力,当单元的有效塑性应变或拉伸应力达到临界值时,单元消去,不再为弹头侵彻提供阻力。计算时间为600 μs,每2 μs 输出一个结果数据文件,计算结束后,运行后处理软件查看计算结果,得到半球形弹丸的速度时程曲线和靶板破坏状态图,仿真结果如表1所示。

1)从表1第一部分中,可以初步得出:对靶板而言,随着密度增大,弹丸撞击靶板时弹丸速度损失越大,成坑直径基本不变。

2)从表1第二部分中,可以初步得出:对靶板而言,随着板厚增加,弹丸撞击靶板时弹丸速度损失规律不明显,成坑直径变小。

3)从表1第三部分中,可以初步得出:对靶板而言,随着弹性模量的增大,弹丸撞击靶板时弹丸速度损失增加,成坑直径变大。

4)从表1第四部分中,可以初步得出:对弹丸而言,初始速度增加导致的撞击靶板时的速度损失规律不明显,但导致的成坑直径会逐渐增大。

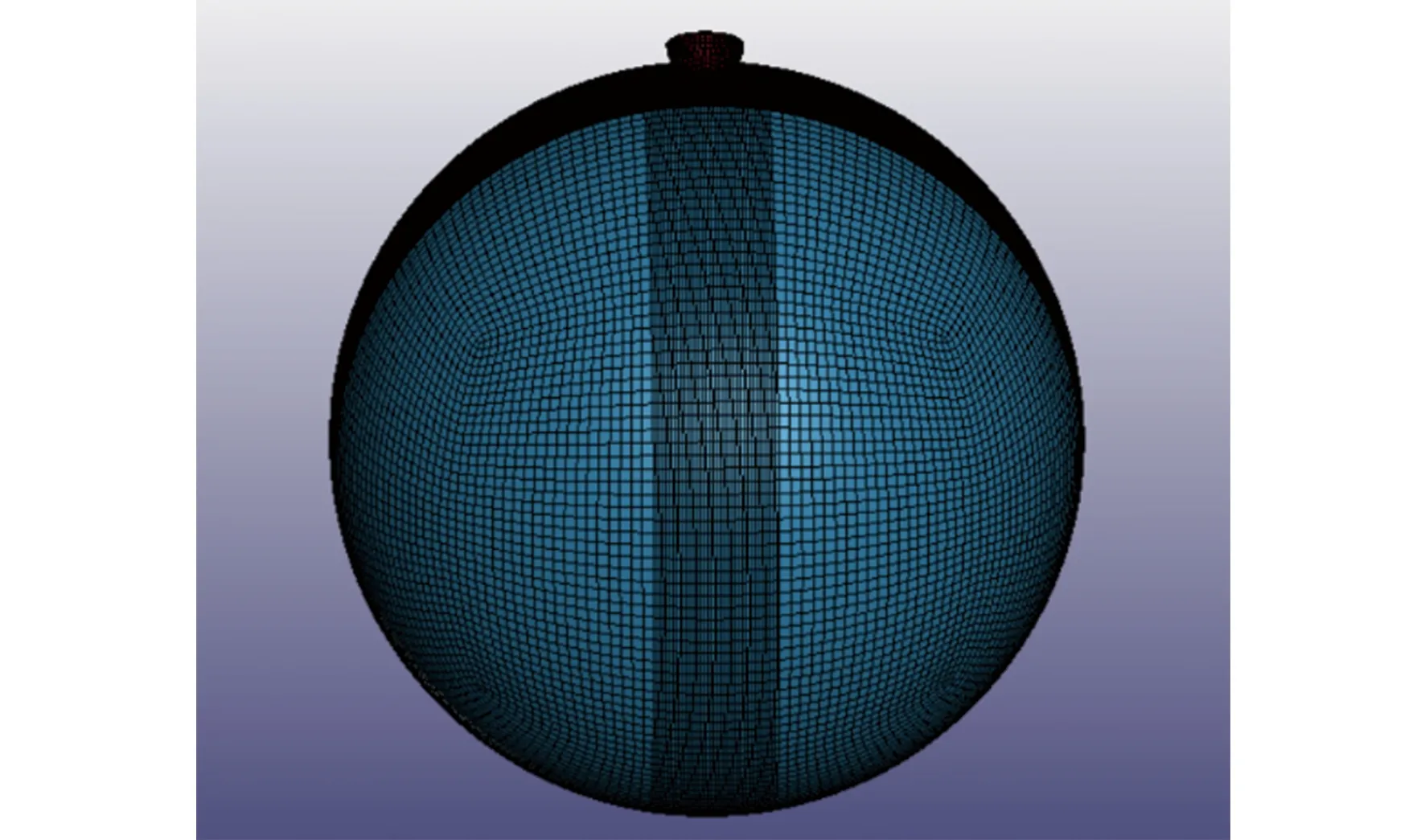

3.4 EFP半球形弹丸高速撞击靶球数值仿真

增加靶板改成靶球进行数值仿真的考虑因素:1)研究靶的形状对弹丸撞击成坑规律的影响;2)为之后的小行星成坑变化规律数值仿真奠定基础。本文在初步研究时,采用EFP末端半球形弹丸高速撞击混凝土靶球做相关仿真,选取靶球密度、混凝土强度、靶球半径和撞击速度四项参数进行数值分析,研究弹丸撞击效能和成坑直径随不同弹丸撞击速度、靶球不同密度、不同强度、不同大小的变化规律。其数值模拟仿真有限元模型如图8所示。靶球半径60 cm,材料为混凝土。

图8 半球形弹丸撞击混凝土靶板球有限元模型Fig.8 The FEM of the EFP impacting the spheroidal concrete target

其建模过程、材料参数、仿真工况、计算参数与3.3节EFP半球形弹丸高速撞击靶板数值仿真算例一致,仿真结果如表2所示。

表2 不同靶球密度、半径、弹性模量、撞击速度下的弹丸剩余速度与成坑直径结果

从表2第一部分中,可以初步得出:对靶球而言,随着密度增大,弹丸撞击靶球时弹丸速度损失规律不明显,成坑直径变小,与靶板规律不一样;从表2第二部分中,可以初步得出:对靶球而言,随着靶球半径增大,弹丸撞击靶球时弹丸速度损失规律不明显,成坑直径变大,与靶板规律不一样;从表2第三部分中,可以初步得出:对靶球而言,随着弹性模量的增大,弹丸撞击靶球时弹丸速度损失规律不明显,成坑直径变大,与靶板规律相似;从表2第四部分中,以初步得出:对弹丸而言,随着初始速度增加,弹丸撞击靶球时速度损失规律不明显,成坑直径变大,与靶板规律相似。

4 结束语

以隼鸟2号任务撞击载荷为研究参考对象,对聚能爆炸成型弹丸(EFP)、安全可靠爆炸、夹紧释放装置、撞击效应设计、载荷总体系统、撞击任务设计、撞击试验设计7个方面进行了详细的技术解析阐述,形成了体积为直径200 mm×高度190 mm、总重为10 kg的深空撞击载荷初步总体设计方案;通过撞击模拟仿真,形成了撞击速度、靶板强度、靶板密度、靶板体积不同参数条件下的撞击坑坑径变化规律。

发现撞击速度在0.2~0.4 cm/μs变化范围下,可以产生直径为32~47 cm大小不同的撞击坑,但是其中的变化规律不尽相同,例如:对靶板而言,随着密度增大,弹丸撞击靶板时弹丸速度损失越大,成坑直径基本不变;然而对靶球而言,随着密度增大,弹丸撞击靶球时弹丸速度损失规律不明显,成坑直径变小,与靶板规律不一样。后续需要设计并开展相应半物理或全物理仿真试验,对高速瞬态撞击机理进行深入分析。