机制砂尾料磨细掺合混凝土的性能研究

黄歆彧 朱万旭 杨漫 梁新健 周红梅

摘 要:为解决机制砂尾料大量堆放填埋影响耕地、林地生态环境的问题,选取碳酸钙含量大于75%的机制砂尾料,预处理形成新型混凝土掺合料,等量取代粉煤灰配制混凝土,进行工作性能试验和力学性能试验.结果表明:经筛分、研磨处理后尾料粒径范围为0.023~0.038 mm,利用率达100%;尾料掺量在0~20%范围内,混凝土扩展度及坍落度随尾料掺量增加而增大,1 h后其流动性能明显改善;尾料掺量为0~15%时,其初凝时间变化幅度不大,掺量增加至20%时,其初、终凝时间大幅缩短;其抗压强度随着尾料掺量增加而降低,但降低幅度不大,且石灰石矿纯度越高,降低幅度越小.机制砂尾料最佳掺量为10%左右,满足C35强度级别要求,且工作性能优于普通混凝土.

关键词:机制砂;石灰石粉;混凝土;掺合料

中图分类号:TU528 DOI:10.16375/j.cnki.cn45-1395/t.2021.01.016

0 引言

我国基础建设规模日益扩大,天然砂作为不可再生资源在很多地区接近枯竭,难以满足工程建设需要,混凝土用砂供需矛盾日益突出.机制砂作为天然砂的替代品应运而生,GB/T 14684—2001《建筑用砂》[1]将其列入建设用砂后,机制砂混凝土在全国得到推广应用.然而,机制砂在生产过程中不可避免产生大量尾料,全国每年产生不少于40亿吨机制砂尾料,且堆放填埋仍是目前最主要的处理方式,会带来许多环境污染和资源浪费问题.

机制砂尾料主要成分为碳酸钙,亦可称之为石灰石粉.赵凯月等[2]认为目前石粉在混凝土中有两种掺加方式:一是部分取代细骨料;二是作为矿物掺合料部分取代水泥.兰聪等[3]认为优质石灰石机制砂中的石粉能改善混凝土水泥与集料的界面过渡区,明显提高混凝土抗压强度.周孝军等[4]以C40混凝土机制砂清水混凝土为研究对象,研究石粉含量对混凝土外观质量的影响规律.耿权等[5]重点研究石粉含量对C55机制砂自密实混凝土的工作性能的影响.余尚和等[6]提出了高石粉含量机制砂混凝土的制备方法.在混凝土中适量掺加石粉可弥补机制砂配制混凝土和易性差的缺陷,同时完善混凝土特细骨料级配、提高混凝土密实性,进而提高混凝土综合性能.

虽然石灰石粉在混凝土中已实现规模化应用,但粒径波动大、杂质多等品质不稳定问题,使其在混凝土工程中的利用率显著降低.2017年,我国颁布GB/T 35164—2017《用于水泥、砂漿和混凝土中的石灰石粉》[7],但目前仍缺乏针对广西地区公路行业特点的标准和案例.本文致力于解决机制砂生产线尾料处理问题,进行广西地区机制砂尾料磨细掺合混凝土的性能研究,满足规范要求的同时提升了机制砂尾料的利用率.

1 试验

1.1 原材料

水泥:柳州产P.O42.5普通硅酸盐水泥.

机制砂:细度模数2.6~3.0,含泥量小于1.0%,泥块含量小于0.5%,MB值小于1.0 g/kg,石粉含量8%~10%.

粉煤灰:Ⅱ级粉煤灰.

碎石:粒径5.0~30.0 mm,空隙率小于40%,压碎指标不大于7%,针片状颗粒含量不大于5%,符合5.0~30.0 mm连续级配要求.

减水剂:聚羧酸减水剂,白色粉末,减水率大于25%,固含量大于30%.

1.2 尾料分析

1.2.1 成分分析

1)为了解机制砂尾料成分,采用广西地区两种机制砂尾料进行了X射线衍射试验,分别编号为A、B.试验结果见表1.

从表1中可以看到,B机制砂尾料主要成分有3种:CaCO3、SiO2、斜绿泥石,其中CaCO3含量达到80%以上,且几乎无杂质.两种机制砂尾料均能满足GB/T 35164—2017《用于水泥、砂浆和混凝土中的石灰石粉》[7]中碳酸钙大于75%的要求.

2)为了解机制砂尾料及处理后尾料的粒径大小,对A机制砂尾料进行了激光粒度分析.

首先,未处理的机制砂尾料D97=140.0 ?m,D50=18.79 ?m,比表面积为580.24 m2/kg,细度(45 ?m方孔筛筛余)为20%,不满足规范中对石灰石粉细度(45 ?m方孔筛筛余)不大于15%的要求,不可直接利用.

筛分处理后的机制砂尾料细度(45 ?m方孔筛筛余)为5%,D97=48.0 ?m,D50=9.64 ?m,比表面积为1 139.6 m2/kg.可以看出,尾料粒径明显减少,比表面积增大,利用率仅为60%.

研磨处理后的机制砂尾料细度(45 ?m方孔筛筛余)为8%, D97=63.45 ?m,D50=17.85 ?m,比表面积为663.4 m2/kg,粒径主要分布在10~60 ?m区间内,利用率达100%.

1.2.2 理化分析

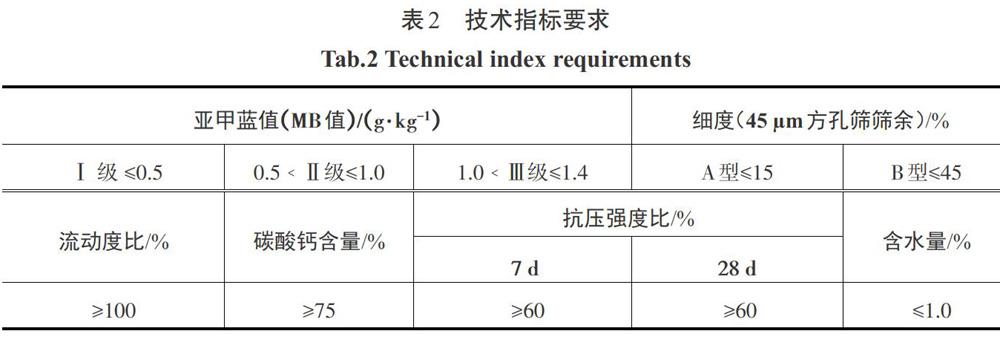

结合GB/T 35164—2017《用于水泥、砂浆和混凝土中的石灰石粉》、GB/T 30190—2013《石灰石粉混凝土》和JGJ/T318—2014《石灰石粉在混凝土中应用技术规程》中的相关规定,表2列出了石灰石粉的具体技术指标要求[7-9].

对某厂生产的石灰石粉和A、B两种机制砂尾料的基本理化性能进行检测,检测结果如表3所示.

由表3结果可知,未处理的B机制砂尾料的抗压强度比未达到60%,不满足技术规范要求.筛分处理后,两种机制砂尾料抗压强度比达62%以上,尾料活性有所提升.同时,细度(45 ?m方孔筛筛余)较未处理的尾料降低50%以上.两种机制砂尾料在经过筛分处理后均能满足各项物理化学指标.研磨处理后的B机制砂尾料细度(45 ?m方孔筛筛余)进一步减小,7 d抗压强度比进一步提升,各项物理化学指标均满足规范要求.

综合考虑,用筛分、研磨处理后的机制砂尾料制备混凝土为最佳方案.

1.3 机制砂尾料磨细掺合混凝土机理

磨细处理石灰石粉使其颗粒表面光滑致密,进一步减小摩擦阻力,在混凝土内部充分发挥“滚珠”效应.同时,细小的石灰石粉颗粒易分散在水泥颗粒间,破坏水泥絮凝体结构,释放出更多自由水,增加混凝土流动性[10-11].

石灰石粉有特殊的表面结构,能作为C-S-H附着沉淀的“模板”,形成结晶点帮助C-S-H生长.磨细机制砂尾料,增大石灰石粉表面积,有助于其发挥晶核作用,诱导水泥的水化产物析晶,加速水泥水化,同时参与水泥的水化反应,生成水化碳铝酸钙,并阻止钙矾石向单硫型水化硫铝酸钙转化[12-13].

2 试验方法

2.1 尾料预处理

机制砂尾料资源化利用方法:先将机制砂尾料风干处理使其含水量低于1%,然后经筛分、研磨处理形成新型混凝土掺合料,以最佳掺量加入混凝土中,配制出符合混凝土各项性能指标要求的机制砂尾料混凝土,最终实现机制砂尾料的固体废弃物资源化利用.机制砂尾料的预处理需经历以下几个步骤:

1)前处理

为了保证机制砂尾料研磨处理后成品的质量,针对其颗粒细小和含水率不稳定两大特点,在研磨处理前需对机制砂尾料进行检测,主要检测其含泥量、含水量和主要成分.机制砂尾料含水率不稳定,在0.5%~3.0%范围内变化,当机制砂尾料含水率大于2%时,经长距离运输后尾料将处于压密状态,极易堵塞罐车输送口,导致输送困难.

针对机制砂尾料含水率大于2%的问题,加入低含水率瓜米石,与机制砂尾料同步研磨,有效降低整体的含水率.

针对含泥量高问题,采用原料控制方法,对含泥量高的机制砂尾料进行清洗,将含泥量控制在规范要求的控制线以下,降低含泥量.

通过检测结果对机制砂尾料进行筛选处理,不合格的机制砂尾料不得进行直接研磨处理.

2)研磨处理

未处理的机制砂尾料中小于0.045 mm颗粒质量的占60%~90%.规范要求中石灰石粉颗粒粒径应小于0.045 mm.前处理完成后的机制砂尾料筛分出粒径在0.045~0.075 mm范围内的尾料.该粒径范围内机制砂尾料可以在混凝土中部分取代细砂,以降低原料成本,同时提升固废资源转化利用率.

其余部分则进入研磨生產线进行研磨处理,磨细加工至粒径为0.025~0.045 mm,细度不大于10%,以确保所有机制砂尾料均能实现固废利用.该粒径范围的机制砂尾料将在混凝土中较好发挥其物理填充效应,因其粒径比水泥颗粒小,能够较好填充水泥浆体中的孔隙,改善孔结构[14].

将机制砂尾料进一步磨细加工至粒径为0.023~0.038 mm,细度为6%.进一步磨细加工机制砂尾料将有助于其在混凝土中发挥其化学活性效应.

3)储存

经过研磨处理后的机制砂尾料需进行密封储存,且必须隔离水分,因此,需要储存管单独储存.

2.2 混凝土试验

为研究机制砂尾料混凝土在公路行业中的应用,在水胶比不变的情况下,掺入研磨处理后的机制砂尾料,参照典型C30和C35混凝土配合比进行机制砂尾料混凝土试验.混凝土工作性能试验参照GB/T 50080—2002《普通混凝土拌合物性能试验方法标准》[15];混凝土力学性能试验根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》[16]进行;试件尺寸为 150 mm×150 mm×150 mm.试验配合比见表4.

3 结果及分析

3.1 机制砂尾料不同掺量对混凝土工作性能的影响

3.1.1 流动性试验

不同掺量A机制砂尾料对混凝土流动性能的影响见图1.

掺入磨细机制砂尾料的混凝土坍落度大致在190~230 mm范围内,大于GB 50164—2011《混凝土质量控制标准》[17]中对T4级大流动性混凝土坍落度的分级指标.A机制砂尾料混凝土的扩展度明显大于普通混凝土,且随着机制砂尾料掺量的增多而呈上升趋势.当尾料掺量小于4%时,适量的尾料填充骨料间隙使得混凝土内部孔隙水减少,释放出浆体絮凝结构中的部分拌合水,提高混凝土密实程度.同时,适量尾料对表面粗糙的骨料起到包裹润滑作用,减少浆体粘滞力,改善混凝土流动性.当尾料掺量在4%~8%时,坍落度随着尾料掺量的增加而降低,这种负向作用产生的原因在于尾料掺量的进一步增加,引起浆体颗粒数增加,随之增大了需水量,使得浆体中自由水减少,增加浆体粘滞力,继而导致混凝土流动性下降.当尾料掺量大于8%时,混凝土流动性受正向作用大于负作用.尾料取代粉煤灰后,对减水剂的吸附能力远不如被取代的粉煤灰,所以多余的部分减水剂可以进一步分散水泥和粉煤灰颗粒,使得尾料掺量越高,混凝土流动性越好.

B机制砂尾料混凝土工作性能试验得到相似结论,如图2所示,掺入预处理后的机制砂尾料对混凝土初始坍落度有一定改善.

静置1 h后,机制砂尾料混凝土坍落度明显小于初始坍落度,且随尾料掺量增加,坍落度损失明显减小.因此,掺磨细机制砂尾料可减小混凝土坍落度损失,明显改善1 h后的混凝土流动性能.

光滑致密的石粉颗粒分散在水泥颗粒之间,有效破坏了水泥水化初期絮凝结构,释放出更多自由水,降低颗粒间范德华力.因此,掺入磨细机制砂尾料可以增大坍落度和扩展度,减小坍落度损失,改善混凝土的流动性能,特别是1 h后混凝土流动性能,使混凝土具备良好的和易性.

3.1.2 凝结时间试验

对B机制砂尾料混凝土进行凝结时间试验,试验结果如图3所示.

现行标准要求普通硅酸盐水泥混凝土初凝时间不早于45 min,终凝时间不迟于600 min.机制砂尾料掺量从0提升至15%,混凝土初凝时间基本不变;掺量增加至20%,初凝时间大幅度缩短.其原因为:随着尾料掺量的增加,浆体中的细颗粒增多,在用水量不变、水泥掺量相同的情况下,浆体颗粒间的平均间距减小,有利于水泥形成初始的凝聚结构,从而缩短了凝结时间.同时,磨细石粉颗粒作为水化硅酸钙的成核基体,降低了晶体成核势垒,进一步加速水泥水化进程.

混凝土终凝时间随机制砂尾料掺量的增加整体呈缩短趋势.尾料掺量为5%~15%时,终凝时间小幅度延长,这种负向作用的产生是由于石粉颗粒相对较小,均匀分散在水泥颗粒空隙之中,减少了水泥颗粒之间的接触,降低了水泥的浓度.所以在水胶比不变的情况下,尾料掺量越高,水泥用量越低,减少了水化产物,延缓了水泥的凝结.当尾料掺量大于15%后,正向作用大于负作用,终凝时间大幅度缩短,这将有利于混凝土早期强度的形成,从而有助于提前拆模,提早投入使用,从而加快施工进程.

3.2 不同掺量机制砂尾料对混凝土力学性能的影响

A机制砂尾料混凝土的强度试验结果如表5所示.

不同A机制砂尾料掺量对混凝土力学性能的影响如图4所示.

随着尾料掺量的增加,A机制砂尾料混凝土抗压强度降低,呈负相关的趋势,但总体降低幅度不大.混凝土3 d抗压强度在尾料掺量为8%时达到峰值;同时强度增减的幅度变大,尾料中部分微颗粒作为辅助胶凝材料参与水泥水化反应,一方面消耗氢氧化钙,生成水化碳铝酸钙等产物.另一方面降低浆体中氢氧化钙的富集程度,提高混凝土密实程度,从而使结构致密,混凝土抗压强度增加.当尾料掺量超过8%后,浆体密实度已达最大值,继续增加尾料掺量,密实度会下降,同时粉煤灰掺量减少,而石粉活性较低,导致后期混凝土强度增长有限,混凝土3 d、7 d、14 d及 28 d抗压强度均有不同程度下降.

总体而言,机制砂尾料掺量对混凝土强度影响不大,最大强度降低量为10%左右,抗压强度均能满足设计要求,但机制砂尾料掺量过高时需考虑强度的降低给工程带来的不利影响.

如图5所示,不同掺量下的28 d抗压强度均满足C30混凝土强度要求,混凝土抗压强度随着机制砂尾料掺量增加而降低.结合表6可知,当尾料掺量为10%时,28 d抗压强度降低1.5%;当掺量为15%时,抗压强度降低9%.混凝土龄期达到56 d,机制砂尾料掺量为10%时,抗压强度降低2.9%;掺量超过10%时,降低幅度增大,但降低比例处于可控范围.当混凝土密实度增大到最大值后,继续增加尾料掺量会导致部分尾料呈游离状态,这部分尾料出现在界面过渡区,将不利于集料与水泥之间的粘结,出现混凝土强度降低的现象.

综上,机制砂尾料掺量控制在10%以内时,混凝土强度较普通混凝土的抗压强度基本无差别.同时,纯度较高的石灰石矿制备出的机制砂尾料混凝土抗压强度降低幅度更小.因此,合理控制尾料掺量,采用优质矿源的石灰石,将尾料掺量控制在10%以内,既能减少水泥用量、降低成本,又能保证后期强度发展,满足力学性能指标要求[18].

4 结论及展望

选取碳酸钙含量大于75%的机制砂尾料,经筛分、研磨处理形成新型混凝土掺合料,等量取代粉煤灰配制混凝土,进行了工作性能试验和力学性能试验,结果表明:

1)机制砂尾料筛分、磨细加工至0.023~0.038 mm,能充分发挥其物理填充效应和化学活性效应.经过预处理技术,能将机制砂尾料“变废为宝”,实现资源化利用,基本达到“零污染”.

2)随着尾料掺量增加,混凝土扩展度及坍落度增大,明显改善混凝土流动性能;当尾料掺量增加至20%时,初、终凝时间大幅缩短,有利于混凝土提前拆模.混凝土抗压强度随尾料掺量增加而降低,优质石灰石矿源可以减小强度降低的影响.因此,将尾料掺量控制在10%左右,不仅力学性能满足普通混凝土强度规范要求,且在工作性能和外观方面具有更好的效果,其在混凝土中的应用具有技术、经济和环保3方面的优势.

3)机制砂尾料与其他矿物掺合料之间的协同效应仍需进一步进行试验研究,且在耐久性能、长期性能等方面也缺乏相关理论研究.

参考文献

[1] 中国建筑材料联合会.建筑用砂:GB/T 14684—2011[S].北京:中国标准出版社,2001.

[2] 趙凯月,董振平,张金团,等.石灰石粉在混凝土中的应用现状[J].混凝土,2018(10):143-147.

[3] 兰聪,陈景,刘霞,等.石灰石机制砂中石粉对混凝土性能的影响研究[J].新型建筑材料,2018,45(7):46-48,130.

[4] 周孝军,牟廷敏,梁远博,等.石粉含量对机制砂清水混凝土表观质量的影响[J].混凝土,2015(12):106-109,113.

[5] 耿权,师华,周新尧,等.石粉含量对C55机制砂自密实混凝土性能的影响[J].粉煤灰综合利用,2018,(2):57-60.

[6] 余尚和,周孝军,梁远博,等.高石粉机制砂高性能混凝土的制备与工程应用[J].新型建筑材料,2018,45(10):12-14,76.

[7] 全国水泥标准化技术委员会.用于水泥、砂浆和混凝土中的石灰石粉:GB/T 35164—2017[S].北京:中国标准出版社,2017.

[8] 全国混凝土标准化技术委员会.石灰石粉混凝土:GB/T 30190—2013[S].北京:中国标准出版社,2013.

[9] 中华人民共和国住房和城乡建设部.石灰石粉在混凝土中应用技术规程:JGJ/T 318—2014 [S].北京:中国建筑工业出版社,2014.

[10] 王旭,黄小青,江英.掺硫酸渣粉水泥砂浆的抗硫酸盐侵蚀性能[J].广西科技大学学报,2018,29(2):97-102.

[11] 蒙坤林,黄小青,杨义.氧化石墨烯改善高贝利特水泥性能的研究[J].广西科技大学学报,2018,29(4):36-40.

[12] KAKALI G,TSIVILIS S,AGGELI E,et al. Hydration products of C3A, C3S and Portland cement in the presence of CaCO3[J]. Cement and Concrete Research,2000,30(7):1073-1077.

[13] BONAVETTI V L ,IRASSAR E F. The effect of stone dust content in sand[J]. Cement and Concrete Research,1994,24(3):580-590.

[14] 蒋林华,张炎,李辰治,等.石灰石粉水泥基材料的研究与应用进展[J].河海大学学报(自然科学版),2018,46(1):83-89.

[15] 中华人民共和国建设部.普通混凝土拌合物性能试验方法标准:GB/T 50080—2002[S].北京:中国建筑工业出版社,2003.

[16] 中華人民共和国建设部.普通混凝土力学性能试验方法标准:GB/T 50081—2002 [S].北京:中国建筑工业出版社,2003.

[17] 中华人民共和国住房和城乡建设部.混凝土质量控制标准:GB 50164—2011[S].北京:中国建筑工业出版社,2011.

[18] 黄世麟,李利军.建筑石膏对碱式硫酸镁水泥性能影响的研究[J].广西科技大学学报,2018,29(4):28-35.