新型装配式混凝土拱桥主拱圈施工技术研究

魏兆耀 刘可辉

(1.中铁建大桥工程局集团第三工程有限公司,天津 300308;2.育才-布朗交通咨询监理有限公司,湖南长沙 410004)

近年来,随着缆索吊系统施工方法的发展和应用,拱桥的跨越能力有了显著提高,并向着拱桥的极限跨度迈进。在500 m范围内大跨度桥梁方案比选中,拱桥具有明显的综合优势,加之拱桥拥有宏伟壮观的外形,相比梁桥更经久耐用,拱桥成为大跨度桥梁形式的优选。大跨度拱桥在设计难度上与中小跨度拱桥差别不大,在施工难度上却远超过中小跨度拱桥。大跨度拱桥的受力和线形受施工工法和施工工序影响十分显著。随着施工阶段和荷载工况的不断变化,大跨度拱桥结构内力和变形也随之不断变化。

目前,我国拱桥主要采用的施工方式是现场施工。这种施工方式相对粗放,现场管理混乱,施工效率低下,环境污染严重。近年来,装配式桥梁结构以其施工工期短、劳动力精简、质量保证率高等优点,逐步得到业界的肯定。装配式桥梁所具备的优势,使其拥有广袤的发展前景。但是,目前的装配式桥梁还存在整体性不足等问题,在装配式拱桥上主要表现为节段拼装接口黏结力差,拱圈整体性不足,安全性较低。本文以牛路河特大桥为例,介绍了大桥主拱圈的施工方法,克服了缆索吊拱圈节段吊装定位精度低的困难,并提出了一种新型节段接口处理方法,该方法通过采用胶接+企口与精轧螺纹钢组合的连接方式,增加了安全性,降低了成本。这一创新提高了装配式拱桥的应用水平,为拱桥装配式建设提供了参考。

1 工程概况

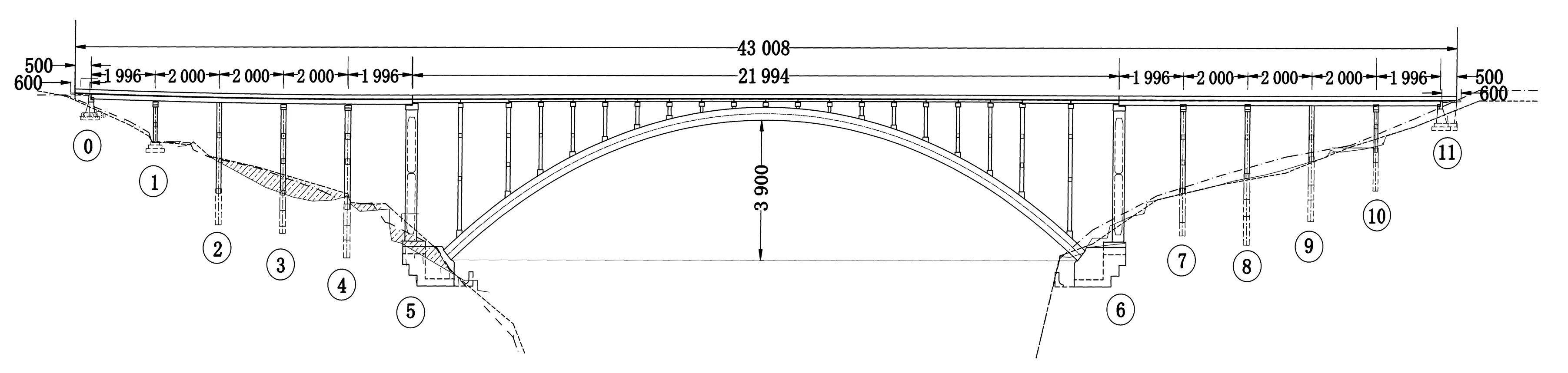

牛路河特大桥是湖南省张花高速公路线路上唯一的特大桥[1]。张花高速公路主线的全线均为双向四车道,设计速度80 km/h,路基宽度24.5 m,路线全长146.848 km,为张花高速控制性工程。桥梁全长430.08 m,桥跨设置为(5×20+195+5×20)m,宽10 m,与主桥衔接的引桥采用钢筋混凝土箱梁,其曲线段加宽1.5 m。过渡墩采用空心墩,引桥桥墩采用柱式墩。拱脚起拱线标高+386.901 m,主孔采用RC无铰箱型拱,L0=195 m,f0=39 m,f0/L0=1/5,拱轴系数为1.543,上部为预应力简支空心板梁。

牛路河位处深谷地段,河床水位相差不大,谷底与桥顶落差接近200 m,无法从地面搭设施工支架,采用缆索吊系统配合主拱圈节段拼装。悬链线主拱圈截面为单箱双室,横向单箱双室一次性预制,主拱圈等高360 cm,宽780 cm,箱室截面尺寸标准为25 cm厚顶底板,35 cm厚边腹板,30 cm厚中腹板[2]。

延拱轴线全长纵向分为42个节段(不含合拢段和拱脚现浇段),42段拱圈节段沿桥跨中心线对称布置,每半跨21节段,拱圈共设7个湿接缝,包含一道合龙段,湿接缝拱轴线长0.6 m,设2个拱脚现浇段长0.76 m。预制吊装最大重量为157.56 t,最小101.09 t,最长节段长6.271 m,最短节段长3.779 m。预制节段1#~6#为第1大段,拱轴线长31.426 m;7#~10#为第2大段21.257 m;11#~16#为第3大段30.095 m;17#~21#为第4大段长22.97 m。成桥如图1所示。

图1 成桥示意图(单位:mm)

2 施工难点及解决方案

2.1 施工难点

(1)地理条件严峻。牛路河特大桥所在位处深谷地段,谷底与桥顶落差接近200 m,地理条件让施工环境更加复杂,施工难度增大。如何有效应对桥位地处山涧、峡谷等地形地势陡峭、落差大的弊病,如何克服地理条件是安全施工面临的新挑战。

(2)拱圈重量大,对缆索吊机要求高。由于主拱圈采用整体的吊装,单个拱圈最大重量为157.56 t,同时考虑到预埋件等施工附属结构重量,对缆索吊机可靠性有更高要求。

(3)定位精度较难控制。由于常年有大风,加之缆索吊体系柔性大,容易产生较大位移,如何实现主拱圈拱轴精准定位、节段精确安装出现了难题。

2.2 解决方案

综合考虑桥梁结构、现场环境条件、成本、工期及安全等方面考虑,采用170 t额定吊重缆索吊机进行安装施工。为了解决主拱圈的安装精度难题,测量控制方案如下:

吊装过程中由于重量的增加、拱圈拼接及风力的影响,均有可能使拱圈空间位置产生变化。因此,在拱圈各段吊装和连接的过程中,随时对其的轴线和标高进行监控,发现变化及时调整。

利用千斤顶调整扣索索力来调整拱圈的预抬高量。扣索系统中斜拉扣挂系统由以下几个部分组成:扣点挑梁、锚头、扣索、扣塔、张拉系统。

起吊前测量空载时的垂度,起吊后拱圈运至1/2跨时,再测重载最大垂度。观测方法是测出在岸坡上控制点的标高和距跨中距离,然后在控制点上放置全站仪,观测主索跑车位置,读出竖直角,即可计算出垂度值。主缆索力用频谱分析仪测出。

在地锚设定标志点,起吊拱肋后用全站仪在垂直于桥轴线方向观测锚碇有无位移变化。在地锚上设置位移观测点位,吊装前后由同一测量人员采用固定的全站仪及固定的后视棱镜对观测点进行等精度观测,并进行数值比对确定锚定是否有位移变化。

3 主拱圈施工方案

3.1 施工工序

3.2 主拱圈施工方案

主拱圈为单箱两室截面,全桥拱圈分为42个节段,6道湿接缝,另设1个现浇合龙段,采用悬臂扣挂法施工。拱圈在预制场内预制(埋设相关预埋件)完成后,由运输车立运至起吊区,再横移至主索下方,由缆索吊机直接起吊安装。拱圈由两岸向跨中逐节段安装、逐节段扣挂,直至跨中合龙。扣挂系统主要由扣塔、扣锚索和锚碇组成[3]。两岸各设1座扣塔,分别位于5#和6#交界墩顶;扣锚索采用密索体系,即每个拱圈节段均设置1层扣锚索。

拱圈1#节段与拱座铰接,拱圈节段全部采用扣挂索。1#~6#节段之间、7#~10#节段之间、11#~16#节段之间、17#~21#节段之间连接采用胶拼、搭接钢板连接。6#~7#、10#~11#、16#~17#节段之间为湿接缝及劲性骨架连接。1#~21#节段间都采用精轧螺纹钢筋作为临时预应力连接,施工中胶结缝横隔板浇筑混凝土应紧跟,最迟滞后三段必须浇筑混凝土。施工过程中拱脚现浇段及拱箱湿接缝、合龙段是施工过程中重要环节。

3.2.1 拱脚现浇段

拱箱拱脚截面腹板重心处设置轴承式钢铰,铰心位于拱箱左右侧,拱脚的轴承棒直径240 mm,用40Cr钢制成,铰孔用Q345B制成支承骨架,分别锚固于拱座及拱脚段拱箱混凝土内。拱脚现浇段76 cm为现浇RC钢纤维混凝土实体。

拱脚铰由铰座、铰轴和上支承组成。铰座由4块弧形三角钢板组成,钢板厚度为50 mm及40 mm,其上开孔直径为242 mm,铰座与预埋在拱座斜面上的钢板连接;铰轴采用直径为240 mm的钢柱,用40Cr钢制作,一端设柱帽,另一端设插销,限制铰轴沿其纵向滑移;上支承由3块弧形三角钢板组成,钢板厚度为50、40 mm,开孔直径为242 mm,上支承与预埋在拱脚节段的钢板连接。

铰座钢板通过预埋钢筋及螺栓与拱座连接;上支承中部钢板埋入拱箱混凝土内,两侧钢板通过锚固钢筋与拱箱混凝土连接。

3.2.2 拱箱湿接缝、合龙段

主拱圈设置7道现浇缝,现浇缝宽度为60 cm,采用临时连接设置托梁支撑下一节段及支垫底模。拱圈现浇接头采用凿毛处理,现浇接头连接采用预埋劲性骨架、预埋钢筋及混凝土连接,在拱圈中预埋钢板,要求两对应拱圈预埋钢板、钢筋预埋安装位置准确、牢固。施工预制拱圈节段时注意劲性骨架槽钢预埋位置准确。在拱顶高程调整完毕,在工字钢的顶面和侧面焊接厚度为10 mm的连接钢板。在一天中气温最低的时段浇筑湿接缝、合龙段钢纤维微膨胀混凝土[4]。

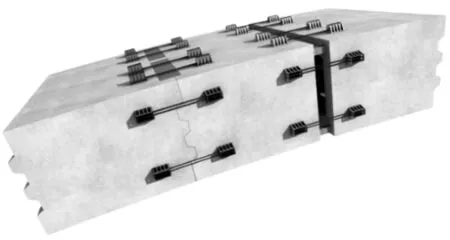

4 接头连接方式

为了实现主拱圈整体性,增加黏结力,进而提高安全性,对预制节段拱肋现浇接缝连接方式进行了创新。吊装悬拼过程,拱箱段与段之间的纵向接头采用企口+胶拼的接头形式。通过预埋钢板、角钢定位,再用临时预应力螺纹钢将相邻节段拉紧,在焊接连接钢板形成纵向固接。

中间接头为横隔板接头,全桥共有34道,单侧17道,单侧共分4次浇筑。

在6#节段安装到位,且临时连接形成后,调整扣索,线形满足要求后,开始横隔板接头混凝土第1次浇筑,分别为1#~2#、2#~3#、3#~4#、4#~5#、5#~6#节段间连接处横隔板接头;在第7#~10#、11#~16#、17#~21#拱圈节段安装到位后分别浇筑预制拱圈横隔板混凝土。由于横隔板接头间距较小,底部采用预埋拉杆安装木模作为底板模板,钢筋采取整体绑扎,吊装入模,振捣采用插入式振捣棒。施工过程中,控制好过人洞模板,保证过人洞的位置准确。

接头连接方式如图2所示。

图2 接头连接方式

4.1 胶拼

(1)拱圈节段预制完成后,安装预埋件,焊接锚座;胶拼接头前一拱圈节段胶拼施工完成,对应扣索张拉至设计索力。

(2)待安装拱圈节段吊装至设计位置附近,精确调整空间姿态和位置,并与已安装完成拱圈节段对位匹配;待安装拱圈节段与已安装拱圈节段接头处经匹配无误后,吊机前移;在拱圈接头处涂抹环氧树脂胶;迅速将待安装拱圈节段吊装就位,安装并张拉Ф40精轧螺纹钢筋至设计荷载,使胶拼接头胶料在不小于0.3 MPa的压力下固化。

(3)扣索挂设,并按设计要求焊接定位搭接钢板。

(4)环氧树脂胶固化完成,强度达到设计要求,所有定位搭接钢板焊接完成,张拉扣索至设计索力;在扣索张拉过程中,缆索吊机缓慢松钩完成拱圈节段胶拼施工。

4.2 精轧螺纹钢张拉

梁段拼接时,在全截面用环氧树脂涂刷完毕后,4根精轧螺纹钢临时预应力必须同时、同步完成张拉,预张拉锚下控制应力达到要求根据截面类型按照要求进行控制,挤压后的胶缝宽度宜在2~3 mm,不应出现缺胶现象。挤出多余的环氧树脂及时刮除,刮除过程中尽量减少对混凝土的污染。

临时预应力张拉时确保张拉过程的同步性,4根精轧螺纹钢采取同步张拉,张拉程序按照张拉力的0~100%,从小到大逐步进行张拉,张拉程序:0→初应力→σcon(持荷5 min锚固);临时预应力在主拱圈合拢后拆除。

4.3 定位搭接板连接

预埋板设于拱圈预制节段中,与腹板钢筋绑扎牢固,混凝土浇筑过程中需确保预埋位置准确。拱圈接头的连接钢板防腐体系按两道环氧富锌底漆考虑,待接头施工完毕后,钢板表面采用高墙聚合物砂浆覆盖。

5 结语

湖南省张花高速公路牛路河特大桥,因桥位所在地理条件差,无法从地面搭设施工支架,采用缆索吊系统配合主拱圈节段拼装方法,提出测量控制方案,解决了这种方法精准定位的难题;着重介绍了主拱圈节段拼接里部分施工细节,阐述了企口+胶拼结合精轧螺纹钢的新型连接方式,为其他类似大跨径装配式拱桥提供参考。