含油污泥热处置技术研究

褚志炜,巩志强,王振波,王孜祎,武金辉

(中国石油大学(华东) 新能源学院,山东 青岛 266580)

含油污泥是石化行业产生的一种难处理危险固体废弃物,主要由石油烃、泥砂、药剂以及水等组成,体系复杂,危害性大。由于含油污泥在自然状态下难以降解,且包含的物质具有较强毒性[1],许多国家和地区都对含油污泥的处理进行了严格规定。

我国每年都会使用大量的石油资源,同时伴随产了年均超500万t的含油污泥[2-3]。目前我国含油污泥产量远大于处理量,现存含油污泥体量庞大[4],同时露天堆放的含油污泥会对环境产生极大危害。因此,开展对含油污泥减量化、资源化和无害化处理研究对减少含油污泥总量,保护环境有重大意义。

1 含油污泥热处置技术概况

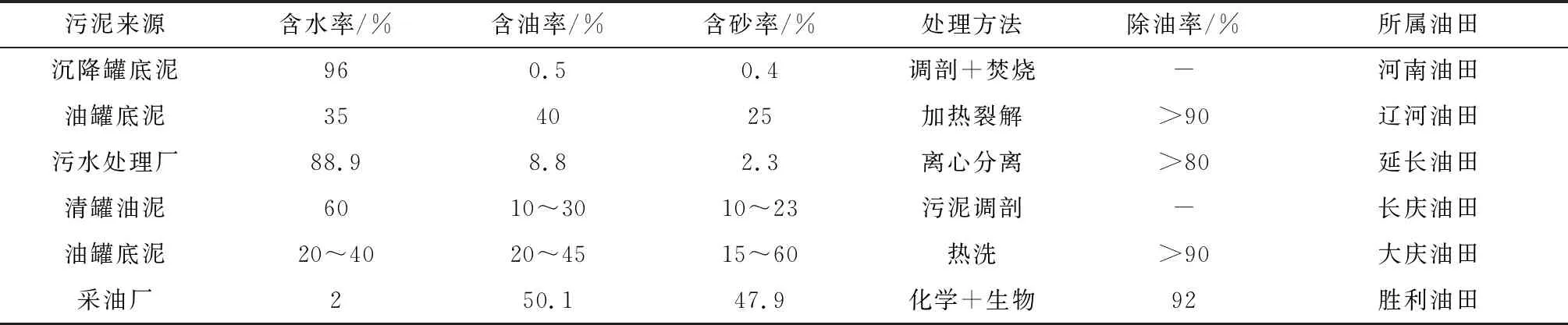

含油污泥来源广泛,来源不同导致了其成分和处理方式的差异,见表1。含油污泥的处理方法经历了几十年的发展,已经取得了一些成效,见表2。目前,国内外处理含油污泥的方法[4]主要有:离心分离技术、溶剂萃取技术、化学热洗技术、生物处理技术、调剖技术以及热处置技术等。其中含油污泥热处置技术[5]是指在特定的气氛下对含油污泥进行加热处理,完成含油污泥的干燥、焚烧、热解或气化的过程。

热处置技术可以降低含油污泥的含水率,实现快速减量化的效果。其还可以通过高温处理对有害物质进行转化、固定及破坏,同时回收热量、热解油及热解气,实现资源回收[6]。相较于其他处理技术,热处置技术需要较大的能耗,但其处理速度快,处理效果彻底,同时还可以回收可利用的能源物质,能够最大限度地实现含油污泥减量化、无害化和资源化的目标。本文针对含油污泥的热处置技术进行探究,为含油污泥热处置技术的进一步研究和规模化推广提供技术支持。

表1 常见含油污泥组成及处理方法Table 1 Composition and treatment of common oily sludge

表2 含油污泥处理技术对比Table 2 Comparison of oily sludge treatment technology

2 含油污泥热处置技术

2.1 含油污泥干燥技术

含油污泥干燥技术分为热干燥和机械干燥,是由市政污泥干燥技术衍生出来的。含油污泥热干燥技术[7]是在外加热源的条件下,对含油污泥进行搅拌、破碎等操作,增大含油污泥与气流的接触机会,使含油污泥里的水快速脱除从而减少含油污泥体积的过程。含油污泥热干燥过程中经常使用蒸气、烟道气、导热油和电热炉等作为干燥的热源。

含油污泥的种类不同,其含水率也有所差异。含油污泥含水率普遍在80%以上,含油率介于10%~70%不等,部分含油污泥的含水率甚至超过99%。对含油污泥进行干燥,可以去除含油污泥中结合水之外的其他水分,当含油污泥的含水率从99%降到80%时,其体积可以缩减到原来的5%。目前的干燥处理可以使含水率下降至40%以下,含油污泥减量化效果较为明显[8]。常用的含油污泥热干燥技术包括薄层干燥法、桨叶干燥法、转盘干燥法和真空干燥法等[8-11]。薄层干燥法是将含油污泥平铺,通过降低含油污泥层厚度,增大含油污泥与热源的有效接触面积来实现含油污泥干燥。桨叶干燥法是通过桨叶不断搅拌破碎含油污泥,并将热量通过桨叶传导给含油污泥,来实现水分蒸发脱除。转盘干燥法是通过圆盘转子传递热量,并破碎含油污泥,来完成水分脱除工作。真空干燥法是在真空加热环境中实现含油污泥脱水工作。单独使用干燥技术处理含油污泥成本较高,通常与焚烧技术联合使用,干燥后的含油污泥有一定热值,可以送入焚烧炉回收热能,最大限度减小含油污泥体积。在进行含油污泥干燥的同时需要配备尾气处理设备,防止石油烃类挥发污染空气,同时也需要配套的除尘设备,回收分散在气流中的微小污泥颗粒。

含油污泥干燥技术高效简单且实用性强,实际操作中可以利用炼化企业余热进行含油污泥的干燥,因此能耗也较低[12]。尽管目前仍存在着一些不足,但其已在国内的炼厂中得到了广泛的应用。含油污泥干燥过程中需要保证设备的密闭性,并配备相应的除尘和有害气体处理设备,干燥后的含油污泥也需要进一步无害化处理,干燥法一般作为含油污泥的预处理。

2.2 含油污泥焚烧技术

含油污泥焚烧技术是指在供氧条件下,利用焚烧炉对含油污泥进行焚烧,使其逐渐矿化转变为灰烬的处理技术[13]。污泥焚烧前,一般会对含油污泥进行脱水和干燥等预处理,脱除一部分水分以便于引燃污泥。含油污泥被送入500~1 200 ℃的高温炉膛内,其中所含的有机物会在鼓风的过程中迅速燃烧释放热量,同时还会引燃新进入炉膛内的含油污泥。

含油污泥中的有机物在焚烧过程中转变为烟气,实现体积骤减[14],经过焚烧后,其体积不足原始污泥体积的5%。重金属离子则被固化在炉渣中[15],其他有毒有害物质如病毒、细菌、PAHs、PHCs等,经过高温处理后彻底分解,实现了含油污泥处置的无害化。焚烧技术是所有含油污泥处理技术中减量效果最好,处理最彻底的一种技术[16]。此外,焚烧技术还具有处理速度快的优势,可以短时间内对大量含油污泥进行处理。含油污泥焚烧中产生的热量可以用来供热和发电,从而实现能源的充分利用。

污泥焚烧技术最早应用于生活污泥的处置,早在1962年美国就开始使用该技术并成功研制出了第一台焚烧锅炉。随后,污泥焚烧技术引起了其他发达国家的重视,瑞士、丹麦、德国和日本等国家的研究员相继投入到污泥焚烧技术的研究中。自上世纪90年代起,污泥焚烧技术日趋成熟并被应用于含油污泥的焚烧。随着研究的深入,各种形式的焚烧炉层出不穷,主要有多层炉排式、回转式、多段式和流化床式等[17]。我国在含油污泥焚烧方面起步较晚,但是也取得了相当大的成绩。王瑞珂[18]调研了我国含油污泥焚烧技术的发展,含油污泥焚烧常用的工艺设备以及焚烧产生的二次污染物防治技术。海云龙等[19]利用流化床在富氧条件下焚烧含油污泥,并对含油污泥焚烧过程的经济指标进行了详细分析,总结了流化床处理含油污泥的技术优势。王磊等[15]进行含油污泥焚烧实验,并测定炉渣中的重金属,探究了含油污泥焚烧过程中重金属元素的迁移规律。我国很多炼化公司都采用焚烧法处理含油污泥,长岭石油化和燕山石化都成功完成含油污泥焚烧无害化处理工作。胜利油田产生的含油污泥被集中运送到胜利发电厂进行焚烧发电处理,胜利电厂焚烧站从2007年建成投产到2013年已经累计焚烧含油污泥砂105t,焚烧产生的蒸气被输入电厂发电,实现了对含油污泥资源的简单利用。

炼化企业多采用焚烧技术处理含油污泥,这种方法具有效果好成本低的特点,可以对含油污泥进行连续化大规模的无害处理,在工业生产中有很强的可行性。对含油污泥进行焚烧处理时,需要考虑油泥的特性,当含油污泥含水率超过38%时需要添加辅助燃料。此外含油污泥燃烧后释放的烟气中含有大量硫化物、二恶英和粉尘颗粒等,含需要配备相应的烟气净化设备对烟气进行处理,这就增加了含油污泥处理的能耗和资金。同时,使用焚烧技术处理含油污泥只是对含油污泥资源的简单利用,并没有开发出含油污泥的最大利用价值。这些技术缺陷也就对含油污泥焚烧技术的推广提出了更高的要求。

2.3 含油污泥热解技术

含油污泥热解技术是在无氧或缺氧的高温环境中,使含油污泥中的石油烃类及其他有机物发生高温裂解反应,产生气、液、固三相产物。固体产物主要为沙砾等无机物和一些有机焦渣,这些热解后的焦渣含碳量丰富,还具有一定热值可作为燃料再利用,有一些含油污泥热解后的焦渣热值超过5 000 kJ/kg,同时焦渣的孔隙发达,可以用来制造吸附剂、絮凝剂等;液体产物主要为冷凝水和大分子烃类物质,这些烃类物质又被称作热解油,回收后可作为常温燃油;气相产物富含可回收利用的可燃性气体,主要包括小分子烃类,如甲烷、乙烷和乙烯等,以及氢气和一氧化碳,同时还会产生一部分二氧化碳[20]。

根据加热源的不同,热解技术包括常规热解技术和微波热解技术。常规热解技术一般使用传统热源对含油污泥进行加热,使含油污泥中烃类在高温无氧环境下逐步裂解。叶政钦等[21]以热解油回收率为考核指标,使用常规热解技术对某炼厂含油污泥热解参数进行了优化,研究了在不同热解终温、氮气流速和加热方式等条件下热解油的回收情况,并分析了影响热解油凝点的因素。实验结果显示,热解时间对热解油回收率影响最大,在热解终温400~450 ℃时,热解油凝点随温度升高而降低。杨鹏辉等[22]以陕西延长油田产生的含油污泥为实验原料,利用管式炉对其进行低温热解实验,实验结果表明,热解终温和保温时间对热解油产率有重要影响,当活性白土作为催化剂时热解效果最好。姜亦坚[23]针对油田开发生产过程中所副产的含油污泥,开发了一种连续化热解处理工艺装置,使泥砂经过热解处理后含油率降至国家排放标准0.3%以下,同时回收其中大量石油。

微波热解技术则使用微波加热物料,相较于传统加热方式,微波加热可以使物料受热更加均匀,升温更加迅速,且热解过程也更易于控制。雍兴跃等[24]用微波加热技术对半干化含聚含油污泥的热处置过程进行了研究,发现使用微波在800 ℃焚烧含油污泥后,残渣的重金属离子溶出量大大低于国家标准值。谢水祥等[25]改变了含油污泥热解的传统加热方式,采用微波加热法进行含油污泥热解实验,实验结果显示,微波热解可以提升热解效果,得到的热解油中汽油和柴油组分占89.39%,提升了热解油的品质。郑思佳[26]利用微波新技术研究功率、时间、微波添加辅助物对微波处理含油污泥的影响,进而分析含油污泥在高温微波场中的热解特性。Pis等[27]发现微波热解与传统电炉热解相比,热解所需时间更短,产生的CO和H2含量更多,而且微波热解技术对提升重金属的固化效果发挥着积极作用。

含油污泥热解技术已被应用于工业生产过程中,该技术在含油污泥处理速度、处理彻底程度方面和焚烧技术有着相同的优点,还能够高效回收油气实现废物资源化利用,也可解决含油污泥中的重金属问题。但是相较其他工艺来说还是有能耗高、尾气处理要求高、操作复杂等缺点。含油污泥热解技术发展至今日,众多科研人员致力于寻找一种高效催化剂来降低热解温度同时提高热解油和气的产率,在未来的研究中关于新型热解催化剂的研究会成为新的热点。

2.4 含油污泥气化技术

气化技术是指以空气、氧气或水蒸气为气化剂,在一定温度和压力条件下,通过一系列的热化学反应将有机质转化为含有H2、CH4和CO等可燃性气体的过程,该技术最早用于煤炭气化制取煤气。污泥气化技术是一种新兴的污泥处置技术,目前还处于实验研究阶段,针对城市生活污泥处理的气化技术早在2005年出现在德国,应用于含油污泥处置中则比较少见。

影响气化的因素主要有气化温度、气化剂、反应时间和气化床类型等。根据气化剂类型的不同气化技术可分为CO2气化、H2O气化、空气气化、O2气化和混合气体气化。新兴的气化技术众多,例如超临界水气化、等离子气化、催化气化以及添加生物质的共气化技术。这些新兴的气化技术可以提高能量回收率,引起了各国研究人员的关注。

各国科研人员针对传统生活生产污泥的气化技术进行了深入研究。张伟等[28]利用管式炉进行了污泥CO2气氛下的气化实验,并与N2气氛下热解实验进行对比,研究发现污泥中温(700 ℃)气化时,气化残渣中铬、镍、铜、锌等重金属的残留率比高温(850 ℃)时的残留率更高,浸出毒性更小。秦梓雅等[29]利用污泥流化床进行污水中污泥的气化实验,并进行了GC-MS分析,研究了以空气为气化剂时,不同气化温度条件对污泥气化焦油的影响,实验结果表明,提高气化温度可以降低气化焦油的产率。钟振宇等[30]利用鼓泡流化床进行气化实验,探究了稻草与污泥共气化时,气化特性和焦油产量与气化当量比、原料含水率和污泥掺混比的关系。Ayol等[31]将气化实验扩大至中试规模,利用下吸式气化炉进行酵母工业污泥的气化实验,研究发现大部分重金属都是固定在玻璃质材料中的。实验结果表明,酵母工业污泥是一种适宜的气化研究材料,利用合成气发电可获得显著的能量回收。Matsumura等[32]首次采用超临界水气化(SCWG)技术,使用连续反应器对污泥中磷的连续回收,并对产气过程进行了研究,探究温度和时间对产物气体组成的影响,并建立了污泥SCWG反应动力学模型。章媛媛等[33]对污泥与煤共气化进行了研究,提出一种出污泥利用的新方式,有利于开展污泥处理与煤化工的综合利用工作。

污泥气化技术在处理传统生活生产污泥的成功应用为处理含油污泥提供了技术支持,目前含油污泥的气化技术还停留在实验室阶段。含油污泥中富含石油烃类,相较于传统生活污泥有机质含量更高,这为开展含油污泥的气化处理技术提供了保障。Zhang等[34]进行了含油污泥超临界水气化实验,研究发现较高的温度和较长的停留时间提高了气化效率,较低的温度有利于制氢,并且碳酸钾的加入可以提高氢气含量和气体产率。Gong等[35]在545 ℃、26 MPa条件下研究了添加Ca(OH)2对含油污泥气化的影响,Ca(OH)2的加入可以提高H2的产率,由于碱在反应器中积累,其催化效果随着反应时间的延长不断提高。

含油污泥气化技术是以收集更多可燃性气体为导向的。通过含油污泥气化产生的CO、H2和低碳烃类气体可作为其他工业生产的原料,同时可以实现含油污泥的减容并且能够有效破坏病原体。但是关于降低气化能耗和完成尾气无害化处理是需要攻克的难点,所以开发高效气化技术,积累气化实验经验对以含油污泥为原料制备不凝气有重要意义。

2.5 含油污泥综合热处置工艺设计

通过以上研究可以发现单独使用一种含油污泥处置技术难以完成含油污泥的深度处理,故设计了一种干燥-热解/气化-焚烧联合工艺处理含油污泥,见图1。该工艺可以逐步完成含油污泥的脱水、油气资源回收和焦渣焚烧处理,可分段梯次完成含油污泥的处置工作,同时各个单独的工艺单元又相互配合,既可以实现含油污泥的深度处理,又可以变废为宝,产生新的能源。

由图1可知,首先对含水过量的含油污泥进行预处理,可以用板框式压滤机或真空皮带机等完成含油污泥的初步脱水。完成预处理后的含油污泥呈泥饼或泥块状,这些含油污泥被送入干燥单元进行深度干燥脱水。干燥单元使用的热源是热烟气和热渣,干燥处理后的含油污泥可以脱除绝大部分的水分,达到热解/气化的含水条件。被送入热解/气化单元的含油污泥在高温缺氧环境中发生裂解反应,含油污泥中含有的石油烃类等有机物转化为气态,这些气体经过后续冷凝单元的降温冷却后,转变成为可回收的热解油和可燃的不凝气。当在热解/气化单元中加入气化剂时,含油污泥中烃类有机物会更多的转变成可燃气体。热解的焦渣和气化残渣中还有一定热值,添加可燃气作辅助燃料后,可送入焚烧单元继续利用。焚烧产生的热蒸汽可以推动蒸汽轮机发电,焚烧的热烟气和热渣可以回用于干燥单元和焚烧/气化单元,实现能量充分利用。

图1 含油污泥综合热处置工艺Fig.1 Comprehensive heat treatment process of oily sludge

通过各种热处置工艺的联合使用,含油污泥可以得到有效的处理,同时整个工艺又可以产能。含油污泥干燥-热解/气化-焚烧联合工艺具有环境友好型、资源节约型的特点,综合了各种热处置技术的优势,同时又弥补了单一热处置技术的不足,该工艺在处理含油污泥方面有很强的可行性。

3 结语

含油污泥是一种危险固体废弃物,同时也蕴含丰富的能源,含油污泥热处置技术的出现为处理含油污泥和回收能源提供了有效的方法。通过不断发展和完善,含油污泥热处置技术已被广泛应用于含油污泥处理工作中。含油污泥干燥技术可以实现含油污泥的减量化,并为含油污泥的后续处理做铺垫;含油污泥焚烧技术简单有效,应用最为广泛,但成本较高并需要配备完整的尾气处理装备;含油污泥热解技术发展迅速,可以完成对油气资源的回收,然而操作复杂和能耗高的问题依旧是难点;含油污泥气化技术是在煤气化和传统污泥气化技术基础上发展出来的,有很强的可行性和广阔的发展前景,还需要不断地探索和完善。最后,含油污泥干燥-热解/气化-焚烧联合工艺结合各种方法的优势,为处理含油污泥提供了一种新思路。