基于无损检测及均匀性评价的沥青路面施工质量控制

王 旺

(广东交科检测有限公司,广州 510550)

0 引言

常规的沥青路面质量评价手段主要有目测法(表观质量检测)和定点检测法(常规的钻芯取样、铺砂、渗水检测等)[3-5]。传统方法不仅工作效率低,还对路面造成结构性损坏,无法大面积开展检测评价,另外还具有随机性,难以真实、全面反映施工中存在的问题,难以满足实际需求。采用快速、无损的检测技术,提高检测效率,全面、客观评价施工均匀性,将是保证沥青路面养护施工又快又好的有力手段。

本文结合广东省内某高速公路沥青罩面养护首制件的施工,采用无核密度仪、激光纹理仪等多手段综合检测评价沥青路面均匀性,快速直观地发现离析范围并查找离析的原因,为首制件配比选择、施工工艺调整等提供依据。

1 工程施工方案

广东省内GH高速公路主线双向六车道,设计时速100km/h,本次沥青罩面采用4.5cm的GAC-16改性沥青混合料。首制件工程位于主线K333+100~K333+550,全长450m,宽15 m。

1.1 原材料与沥青混合料

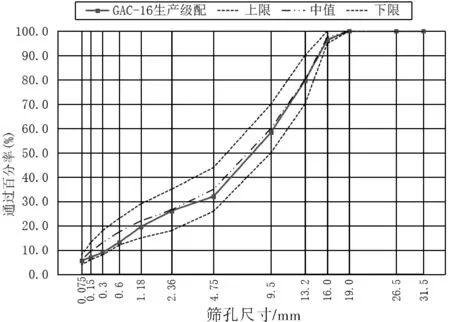

沥青选用广州新粤沥青有限公司的壳牌 SBS改性沥青,粗集料选用河源芙蓉石场的碎石,细集料选用石灰岩自制机制砂,填料选用英德润锋粉体实业有限公司生产的矿粉,水泥选用英德海螺水泥有限责任公司“海螺”P.O42.5水泥。后场拌合楼热料仓编号为1仓、2仓、3仓、4仓,分别对应热料规格为0~3mm、3~5mm、6~11mm、11~18mm等。本次GAC-16生产配合比为4仓:3仓:2仓:1仓:矿粉:水泥=40:25:7:24.5:2.5:1,最佳油石比为4.6%,生产级配如图1所示。

图1 GAC-16生产级配曲线

1.2 施工工艺

首制件在生产配合比的基础上,采用三种方案分三段进行试铺。试验方案为:(1)方案1 采用生产配比;(2)方案2在方案1的基础上调粗,减少1% 的0~3mm用量,增加1%的6~11mm用量,同时油石比增加0.1%;(3)方案3在方案2 的基础上进一步调粗,减少2%的0~3mm用量,增加1%的6~11mm用量,增加1%的11~18mm用量,同时油石比增加0.1%。

采用中大DT1900型履带式沥青摊铺机全幅摊铺,施工方案与对应的施工工艺参数见表1。

表1 首制件分段实施方案

2 路面性能评价

2.1 路面压实均匀性

沥青混合料均匀性的好坏不能反映在空隙率的大小上,但是能够反映在空隙率的变异性上[5-7]。采用无核密度仪现场测定的沥青面层密度,并与试验路理论最大相对密度计算得到各测试点的现场空隙率,根据现场空隙率指标控制要求划分判定离析程度标准的区间,通过灰度图直观显示离析情况。离析判定标准见表2。

表2 离析程度判断标准

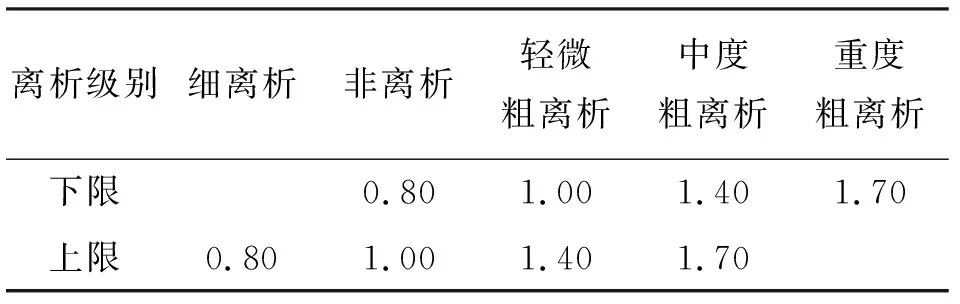

2.2 路面表观均匀性

三个方案路段各选取100m作为测试样本,样本横向按1m进行划分(纵向连续)为15个矩形区域,采用激光纹理仪沿矩形区域进行表面纹理深度的连续扫描测试,采样间距为3mm/道,计算每10m的平均值。利用数理统计方法对试验路检测数据进行分析,确定首制件测评区域表面构造深度数学期望值及判定离析程度的区间。离析划分为五个等级:细离析、非离析、轻微粗离析、中度粗离析、重度粗离析。如路面构造深度期望值为1.0mm,则判别标准[8]如表3所示。测试路段期望值为A,则表2所示判别标准直接乘以A即可得到测试路段的判别标准。

近年来,中国农业在快速发展,随着土地流转、家庭农场、新型农业合作社、种田大户的出现和农作物种植结构发生的巨大变化,天脊集团紧紧抓住终端客户需求,冷静应对,逐步实施单一产品向多元产品转型升级、产品价格向产品价值转型延伸、卖天脊产品向卖天脊服务转型下沉、狭窄渠道向集约化渠道转型拓宽、传统思维向关注农民增效转型发力,积极主动融入农民生活、感受农民切实需求,使信仰天脊化肥的朋友圈越来越大、丰收喜悦的感动故事越来越多。

表3 表面颗粒离析判别标准 (单位:mm)

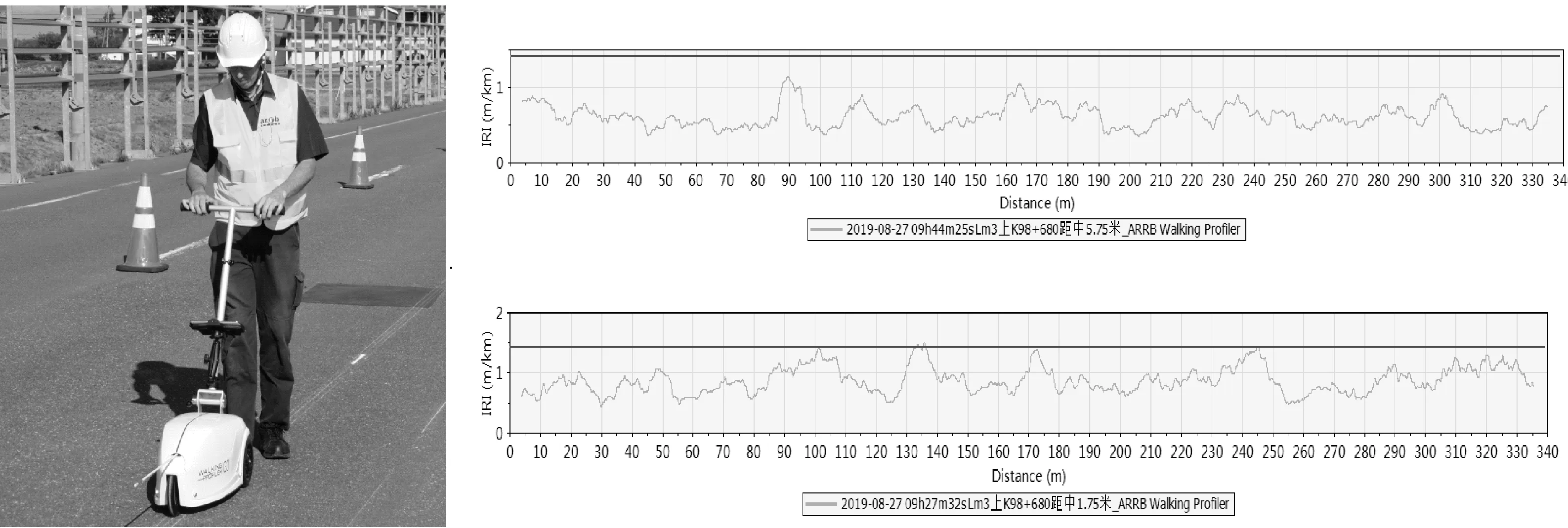

2.3 路面平整度

采用Walking Profiler G3高精度手推式断面仪对首制件路面纵断面(桩号K330+100~K330+550)进行测试,按照距离中央分隔带1.75m、3.75m、5.75m、7.75m、9.75m纵向连续测试5个断面,通过安装在滚动平台上的三轴加速度计对纵断面的相对高程(Elevation)及平整度进行测试,其中平整度测试得到的结果为国际平整度指数IRI,每0.5m计算值作为储存数据。高精度手推式断面仪设备如图2所示。

图2 Walking Profiler G3

2.4 路面抗滑性能

采用英国进口SCRIM横向力系数车对首制件慢车道、快车道、超车道进行横向力系数连续测试,每20m出具一个平均值。依据《公路路基路面测试规程》(JTG E60-2008) 规定,以 50km/h±4 km/h的测试速度、20℃±5℃的测试温度为标准,依据修正公式对其他速度和温度下的SFC测值进行修正。横向力系数车设备如图3所示。

图3 SCRIM横向力系数车

3 评价结果与分析

3.1 路面压实均匀性

3.1.1 压实特性

对三个方案路段的混合料压实特性进行测试,测试结果如图4所示。三个方案路段沥青混合料压实曲线特征保持一致,即摊铺机摊铺初始压实度可达80%及以上,摊铺密实度较好;初压完成后,压实度可达90%左右;复压过程中,胶轮压路机(双钢轮紧跟)在碾压3遍后,混合料压实度达到一个峰值,胶轮压路机在碾压第4、第5遍时,混合料压实度有一定幅度的降低;随后在终压收光时,压实度进一步提高。

图4 混合料压实特性

3.1.2 压实均匀性

根据委托方提供的最大理论密度计算测点的空隙率,并将空隙率绘制成灰度图,如图5所示。同时按表1所示标准进行均匀性评价,评价结果见表6。

图5 密度离析情况灰度图

结合表4、图5可以看出:

表4 密度离析

(1)方案1、方案2、方案3测试路段空隙率平均值为3.8%、4.8%、5.2%,非离析比例分别为53.9%、72.4%、60.6%。配比的微调对压实效果有较为明显的影响,随着方案2、方案3配比依次调粗,空隙率依次增大,同时细离析比例明显减少,粗离析比例明显增加。从总体的空隙率指标以及压实均匀性结果来看,方案2明显优于其他两种方案。

(2)统观三个方案测试路段密度离析灰度图可知:距中4~5m、10~11m存在一定程度的带状中度粗离析,距中7~8m存在一定程度的带状细离析。综合来看,三个测试路段的离析带分布特征较为类似,离析主要受摊铺机螺旋布料器的吊臂干涉所致,为设备的固有特性,但同样的设备和参数设置情况下,方案2表现出更好的密度均匀性。

3.2 路面表观构造均匀性

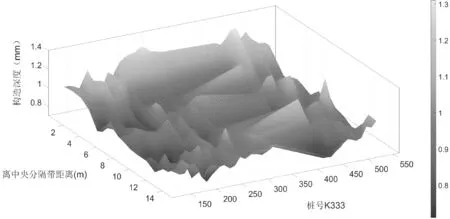

测试数据采用matlab绘制三维曲面,如图6所示。根据数理统计得到该测试路段表面离析的评价标准,并对所测数据进行统计评价,见表5。

图6 表面构造深度三维曲面

表5 表面颗粒均匀性判别标准及各等级所占比例

结合表5、图6可以看出:

(1)从表观构造数值来看,随着配比的依次调粗,表观构造深度的期望值呈依次增长的趋势,方案1、方案2、方案3表观构造期望值分别为0.91、0.95、0.97mm,方案3最高。从均匀性评价来看,方案2较方案1,非离析比例明显提高,细离析的减少与下调1% 机制砂的用量有关,粗离析的减少则与同时提高0.1%的油石比有关;方案3较方案2,继续下调1%机制砂的用量,非离析比例减少,粗离析比例明显增加。

(2)从图6来看,表面颗粒离析位置大部分落于离中分带1~3m处,表现为轻微粗离析,应加强边部的离析控制;方案2 K330+260~K330+400区域较其他两种方案路段,曲面整体更为平滑,表面颗粒均匀性最佳。

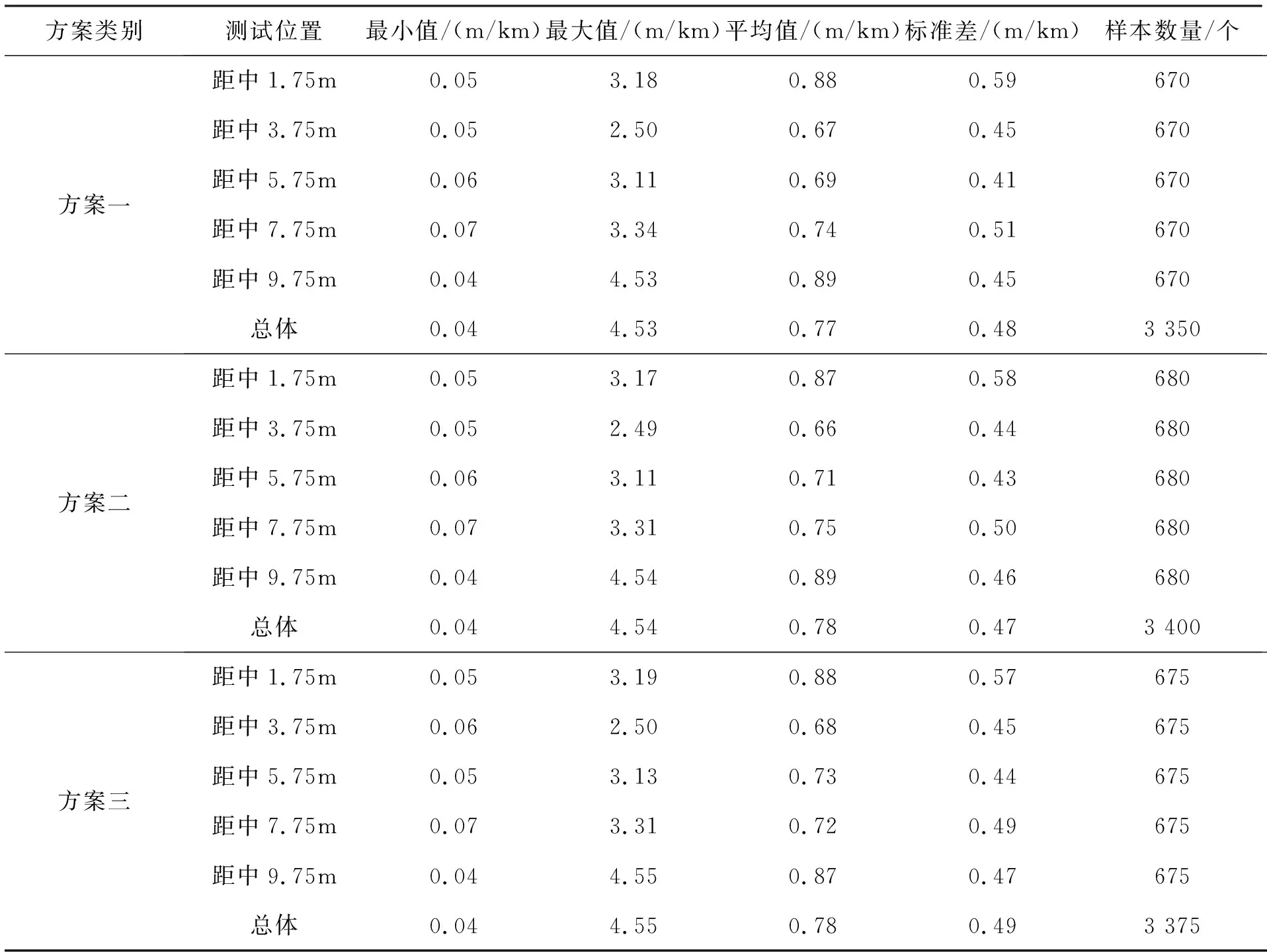

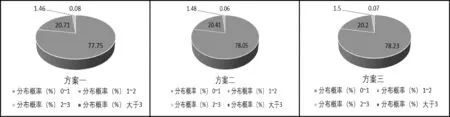

3.3 路面平整度

采用上文介绍的路面平整度评价方法,平整度检测结果见表6。结果显示,所测车道纵向IRI均值在0.77m/km左右,标准差在0.5左右,变异系数小于1%,整体的平整度均较为良好。从数值分布看,三个方案所测车道纵向IRI分布相差不大,IRI分布在0~2之间的比例均大于98%。

表6 IRI检测数据

图7 IRI整体分布概率

3.4 路面抗滑性能

采用上文介绍的路面抗滑性能评价方法,首制件抗滑性能测试数据见表7。结果显示,3个方案横向力系数代表值均接近70,抗滑性能均满足设计要求,其中方案1、方案3各车道路面抗滑性能标准差整体稍大于方案2。

表7 路面抗滑横向力系数

4 结语

(1)针对传统检测手段无法对路面离析快速做出准确和定量判断的问题,本文通过应用无核密度仪、激光纹理仪对首制件不同配比段落进行压实和表观均匀性分析,并结合高精度手推式断面仪、横向力系数车测试对平整度、抗滑性能等指标进行快速检验,高效确定了方案2作为后续养护施工的方案。

(2)配比的微调对压实和表观均匀性影响较大,随着方案2、方案3分别减少机制砂用量1%、2%,油石比同时增加0.1%。三种方案路段的空隙率、表观构造深度呈依次增大的变化规律,非离析比例呈先增加后降低的趋势。方案2压实和表观均匀性最佳,空隙率最为合适,路面平整度、抗滑均较好,建议作为大面积施工时的配比。

(3)通过压实特性分析,碾压工艺方面,建议复压中胶轮压路机碾压4遍(双钢轮同步);根据压实和表观构造离析分布情况,主要存在边部轻微粗离析,应同时加强边部2m内的碾压。