微小型惯性仪表发展现状、趋势以及对行业的影响

郑 辛,刘 飞,雷 明,王宝军

(1. 中国航天科工集团有限公司,北京100048;2. 北京自动化控制设备研究所,北京100074)

惯性技术是利用牛顿经典力学和近代物理学原理进行运动物体姿态/轨迹测量与控制的应用技术,涉及精密机械、自动控制、电子学、计算机、光学、精密加工工艺、材料等学科,包括惯性仪表、惯性系统、惯性导航、惯性制导、惯性测量、惯性稳定等;其中,惯性仪表包括陀螺和加速度计,是惯性技术的基础和核心。

按照陀螺工作原理可将惯性技术分为机电、光学、微机电(MEMS)和原子等四代。第一代惯性技术主要基于牛顿经典力学,以三浮陀螺、静电陀螺等为代表,主要面向战略级应用需求,不计成本地追求高精度;第二代惯性技术主要基于萨格奈克效应,以激光陀螺和光纤陀螺为代表,特点是启动时间短、动态范围大、环境适应性强,主要用于满足导航级、战术级应用需求;第三代惯性技术主要基于哥氏振动效应和微纳加工技术,以MEMS陀螺、速率积分半球谐振陀螺等为典型代表,特点是体积更小、成本更低、易于大批量生产;第四代惯性技术主要基于量子力学,以核磁共振陀螺、原子自旋陀螺、原子干涉陀螺为代表,在精度方面有较大潜力,目前处于实验室攻关阶段。

从发展历史来看,惯性技术主要通过需求牵引和技术推动获得快速发展。战略装备的超高精度需求、精确制导类应用兼顾精度/体积/成本的需求以及新原理、新材料、新工艺技术都对惯性技术发展产生深远影响。这一过程中,以陀螺为代表,呈现出体积、重量、功耗、成本不断下降的规律。以内部器件的数量为例,已经由机械陀螺的100多个元件,发展到MEMS陀螺只有3个元件[1];最终目标是确保惯性系统在获取高精度的同时实现低成本,既能“用得上”,又能“用得起”。

近年来,以高精度硅MEMS陀螺、集成化微光纤陀螺、速率积分半球谐振陀螺、谐振式加速度计为代表的新型惯性仪表技术发展迅猛,相比传统惯性仪表,能够同时获取高精度和低SWaP+C(Size Weight and Power, plus Cost,体积、重量、功耗和成本)指标,正推动惯性技术产生新变革。本文重点结合上述四种仪表,论述国外最新进展,展望发展趋势,预测其对行业的影响,旨在为国内相关技术研究提供参考。

1 高精度硅MEMS陀螺

硅MEMS陀螺基于哥氏振动效应和硅基微纳制造技术,突出优点是成本低、体积重量功耗小、集成性高及抗恶劣环境等。1992年,美国Draper实验室研制出了世界上第一只能够敏感角速度的硅MEMS陀螺[2],经过近三十年来的技术积累、更新与迭代,精度逐步提升、尺寸逐步压缩,目前典型的结构形式以霍尼韦尔公司的双质量块、加州大学欧文分校和诺格公司的四质量块、波音公司的多环为代表,总体已经形成了产品批量生产与应用、技术积极推进研究的良性循环。

1.1 最新进展

(1)传统双质量块方案不断提升精度潜力

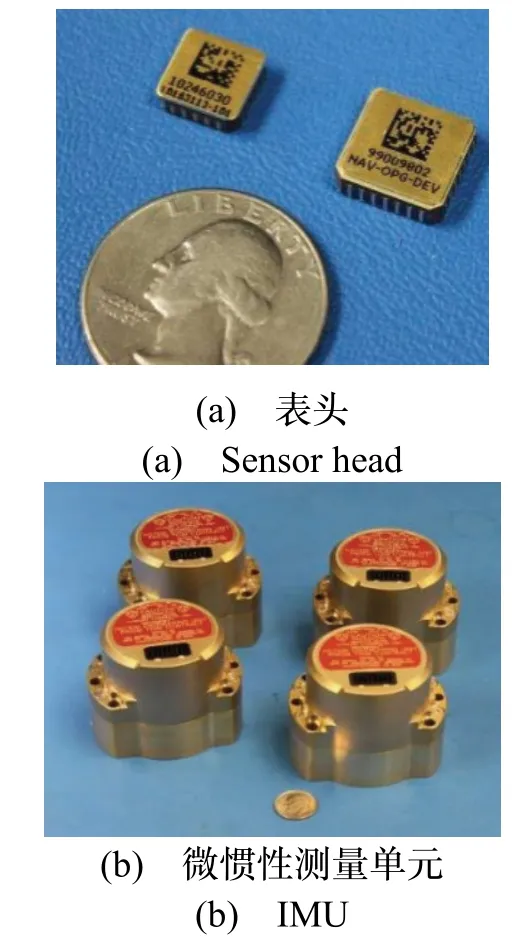

霍尼韦尔公司硅MEMS陀螺技术研究最早来源于Draper实验室的技术转让,目前主力产品为HG1930、HG4930等,以微惯性测量单元(IMU)形式出现,内部包括1个面外(Z轴)陀螺/加速度计和两个面内(X轴)陀螺/加速度计,其中Z轴陀螺和X轴陀螺均为双质量音叉结构。近年来,该公司通过对敏感结构进行改进设计,通过增大敏感质量、提高初始电容,基于模态分离大频差工作方式,在提升灵敏度的同时获取大带宽、强鲁棒性。2021年,该公司报道用于新一代高精度微惯性测量单元HG7930样机中的硅MEMS陀螺(如图1所示)角度随机游走达到0.0035 °/全温零偏稳定性达到0.21 °/h[3],整体精度相比上一代产品提升一个数量级以上。

图1 霍尼韦尔公司高精度硅MEMS陀螺Fig.1 The high performance Si-MEMS gyro of Honeywell

(2)四质量块方案引领技术发展潮流

美国加州大学欧文分校高精度硅MEMS陀螺采用对称式四质量结构方案[4],如图2所示,具有角速率和角度(速率积分)两种输出模式,兼具大谐振质量、大角增益、大振幅和对称模态的优点。通过耦合梁优化,有效降低结构同向运动对反向运动的干扰,提高结构的鲁棒性;采用吸气剂技术,Q值高达1百万;原理样机角度随机游走优于(仿真值),具备超越导航级的精度潜能。

图2 加州大学欧文分校高精度硅MEMS陀螺表头Fig.2 The high performance Si-MEMS gyro sensor head of UCI

美国诺格公司在国防部高级研究计划局(DARPA)“高精度强鲁棒性惯性导航(Precise Robust Inertial Guidance for Munitions, PRIGM)”等项目的支持下开展了四质量块MEMS陀螺工程化工作,基于8英寸标准全硅工艺及晶圆级真空方式在压缩成本的同时有效降低了后道封装的难度,采用高性能ASIC技术大幅降低功耗,通过动态自校准技术进一步提升精度。2020年,该公司报道其陀螺(如图3所示)零偏稳定性达到0.01 °/h(Allan方差),角度随机游走达到具备导航级应用潜力。

图3 诺格公司高精度硅MEMS陀螺敏感结构和ASICFig.3 The high performance Si-MEMS gyro sensor and ASIC of Northrop Grumman

(3)全对称环形是另一重要技术路线

美国波音公司高精度硅MEMS陀螺采用直径8 mm的多环结构,利用辐梁将十余个同心圆环串联,在实现振型对称的同时大幅增加了谐振质量和检测电容,如图4所示。采用中心单点支撑并对梁宽等参数进行优化,有效降低了热弹损耗和支撑损耗;衬底与敏感结构均采用硅材料,有效降低热失配;测控电路采用驱动、检测闭环方式,同时通过多个控制回路对哥氏力耦合和外部环境引入的误差进行抑制,原理样机零偏稳定性优于0.037 °/h(1σ),角度随机游走满足导航级应用需求;环形MEMS陀螺近期研究集中在微加工工艺优化、优良率提升等[7]。

图4 波音高精度硅MEMS陀螺表头Fig.4 The high performance Si-MEMS gyro sensor head of Boeing

1.2 发展趋势及展望

硅MEMS陀螺经验证具备导航级及更高精度潜能,通过对其最新进展进行研判,主要趋势如下:

(1)为实现高灵敏度、强抗干扰,高精度主流方案中敏感结构的对称度逐步提高,传统双质量块方案在不断发力的同时,四质量、多环等新型结构研究逐步引领潮流。

(2)加工工艺由传统的硅-玻璃工艺过渡到全硅工艺,降低材料不匹配引起的漂移。

(3)采用晶圆级高真空、薄膜吸气剂等技术,实现高Q值,实现机械增益的大幅提升。

(4)采用检测闭环、模态匹配和正交耦合误差抑制等多回路提高误差抑制能力,具体实现上采用数模混合ASIC,满足SWaP+C指标要求。

硅MEMS陀螺综合性能的提升将有力促进惯性测量单元及系统的小型化(如图5),此外,除了仪表自身的精度提升,有赖于微小型旋转调制、片上集成等系统级技术快速发展,将带动硅MEMS陀螺精度和SWaP+C优势的进一步扩大。

图5 由高精度硅MEMS陀螺构成的惯性测量单元Fig.5 A IMU composed of high performance Si- MEMS gyros

2 集成化微光纤陀螺

随着光电子和微纳加工技术的迅猛发展,兼具发光/耦合/调制/探测等多种功能的集成光学芯片在通信领域逐步获得应用。以此为契机,基于集成光学芯片的集成化微光纤陀螺逐步具备了相应的研究基础。集成化微光纤陀螺在方案实现上能够充分发挥集成光学芯片的小尺寸、低成本优势,大幅提升光纤陀螺的SWaP+C综合性能。

2.1 最新进展

2017年,美国加州大学基于硅基平台开展了集成化微光纤陀螺研究工作[8],在4.5 mm2硅衬底上实现光源、探测器、耦合器、相位调制器的混合集成。如图6所示,采用保偏光纤环圈作为敏感环,通过空间光耦合方式实现芯片/光纤连接,使用RF探针与芯片建立电接触,整个对准装置放置在光具座上,而光纤环圈放置在单独的旋转台上,进行了集成化微光纤陀螺样机的动态和静态性能测试,测得陀螺标度因数为6.28 μV/(°/s),灵敏度为0.53 °/s,研究人员指出集成光学芯片的光电串扰及硅基调制器附加强度调制误差是限制陀螺精度的主要因素。

图6 美国加州大学研制的集成光学芯片Fig.6 Integrated optical chip proposed by the university of California

2018年,美国霍尼韦尔公司完成了光源、探测器、耦合器、相位调制器等多个光学器件的加工和混合集成[9],封装后的集成光学芯片如图7所示。通过增大集成光学芯片的尺寸实现功能单元间的隔离,有效抑制光学芯片光热电串扰。搭建成功集成化微光纤陀螺原理样机,实验室条件下的陀螺精度优于0.02 º/h。受限于集成光学芯片、信号检测电路和光纤环圈尺寸制约,陀螺样机体积还较大,其SWaP+C综合性能尚无法满足微小型导航系统应用需求。

图7 霍尼韦尔公司研制的集成光学芯片和集成化微光纤陀螺样机Fig.7 Integrated optical chip and integrated micro-fiber gyroscope prototypes proposed by Honeywell

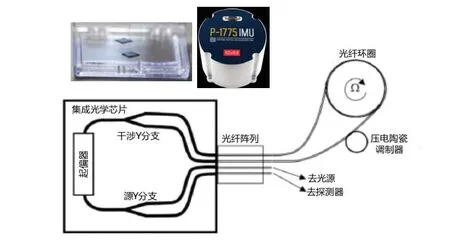

2019年,美国KVH公司在1 cm2尺寸的光学芯片上集成了2个耦合器和1个起偏器,测试表明光学芯片的分束比和偏振性能明显优于分立光学器件[10],并成功应用于公司的开环集成化微光纤陀螺产品,如图8所示,采用PZT压电陶瓷实现信号调制以进一步降低陀螺成本,产品通过了全温和可靠性测试,精度达到0.048 º/h。目前,KVH公司的集成化微光纤陀螺已形成完整的高性能IMU系列。

图8 KVH公司低成本集成化微光纤陀螺Fig.8 Low-cost integrated micro-fiber gyroscope proposed by KVH

2019年,美国Emcore公司发布了一款1550 nm波段的集成光学芯片,将光源、探测器和耦合器这3种器件实现了集成,具有高度集成、坚固耐用等技术特点。光源采用TEC制冷控制,并在器件内部集成了监测探测器,用于对功率和波长波动进行检测以实现补偿,搭建成功全闭环方案集成化微光纤陀螺产品,显著提升了公司光纤陀螺产品的SWaP+C综合性能,陀螺(如图9)在Φ60 mm×21 mm外形尺寸下实现了优于1 °/h的陀螺精度,并成功应用于无人机导航、平台稳定控制等领域。

图9 Emcore公司研制的集成光学芯片和微光纤陀螺产品Fig.9 Integrated optical chip and integrated micro-fiber gyroscope proposed by Emcore

2.2 发展趋势及展望

对近年来集成化微光纤陀螺研究现状和发展动态的梳理,展望未来,形成如下认识:

(1)“光器件芯片化+电路ASIC化+环圈小型化”方案的集成化微光纤陀螺有望快速实现系统应用。

基于光源/耦合器/探测器集成方案的集成化微光纤陀螺,国外已经形成了系列化产品,随着ASIC电路集成度的提升以及细径光纤技术的进一步发展,使得该方案集成化微光纤陀螺在导航级精度范围具有良好的SWaP+C综合性能优势,有望在3~5年时间形成产品,实现惯性导航系统应用。

(2)硅基集成光学芯片有望将芯片尺寸从cm2量级降低到mm2量级。

目前国际上研制成功的硅基光网络芯片在176 mm2尺寸下集成了多达400个光源/探测器/调制器,硅基雷达光芯片在69 mm2上集成了多达138个通道。针对LiNbO3体材料相位调制器难以与硅集成等瓶颈难题,可以采用目前国际最新的硅基LiNbO3薄膜相位调制器,实现光源、探测器、耦合器和相位调制器的单片式全集成,将集成光学芯片尺寸大幅降低到mm2量级。

3 速率积分半球谐振陀螺

半球谐振陀螺是利用半球壳唇缘的径向驻波进动效应来感测基座旋转的一种振动陀螺。相关产品精度范围可覆盖(0.1~0.00001)°/h,满足绝大多数装备的应用需求。2000年以前,国外主要发展速率式半球谐振陀螺,精度可达0.0001 °/h,但测量范围小于10 °/s,主要用于高价值的宇航领域。之后法国赛峰公司等对其进行了创新性改进,主要体现在两点,一是陀螺的工作模式由速率模式发展为速率积分模式,理论测量范围无限,二是结构进一步得到简化,由最初的“激励电极+谐振子+检测电极”三件套结构逐渐发展为“平板电极+谐振子”两件套结构,体积重量功耗进一步压缩[11]。速率积分模式是半球谐振陀螺技术升级的结果,具有更好的应用前景,是当前和今后高性能、高可靠性半球谐振陀螺的重要发展方向。

3.1 最新进展

速率积分半球谐振陀螺的研究以法国赛峰公司为代表,近几年技术水平得到大幅提升,主要体现在以下方面:通过结构设计优化实现了谐振子批量化制造与装配,极大地降低了成本;通过石英玻璃快速、高精度加工,自动化6自由度调平,使谐振子加工精度、速度、成品率得到了提升;通过全角控制与冗余方案设计相结合实现陀螺误差在线标定,大幅提升了陀螺精度水平[12]。

目前,赛峰公司具备零偏稳定性(0.1~0.01)°/h陀螺的量产能力,其产能达到25000只/年,且凭借双核自校准技术,陀螺零偏稳定性可提高到0.00001 °/h,充分展示了半球谐振陀螺的精度潜力和工程应用水平。赛峰公司速率积分半球谐振陀螺已在陆基、航海、空间等领域广泛成功应用[13],典型产品包括Bluenaute AHRS船用罗经、BlueNaute系列航海惯导系统、SIGMA 20陆用导航定位系统、ARGONYX系列船用惯导系统等,2019年推出的BLACK-ONYX船用惯导系统,定位精度已达到1海里/120小时,如表1所示。

表1 法国赛峰公司典型速率积分半球谐振陀螺惯导系统参数Tab.1 The property of Safran rate integrating HRG inertial system

3.2 发展趋势及展望

从速率积分半球谐振陀螺的研究历程来看,呈现出以下两个发展趋势:

(1)为满足各类装备对小体积、高可靠性导航系统的需求,需向小型化、低成本、可批量制造方向发展。需进一步降低陀螺表头尺寸,缩减结构件数量,降低谐振子制造工艺的复杂性,以近几年发展起来的微型半球谐振陀螺为典型代表;同时,需积极研究批量镀膜、测试和装配等技术,实现批量化与自动化加工,提高速率积分半球谐振陀螺的产能和成品率。

(2)为满足更高精度的自主导航需求,需突破自校准技术。通过模态反转和振型角旋转等方式实现在线自校准,无需像光学陀螺校准所需的旋转机构,进而完成零偏和标度因数等误差的辨识和消除,进一步提升精度水平。

从国外发展趋势来看,半球谐振陀螺有望成为未来装备主要应用的惯性传感器,国内外主要研究单位将持续加大对半球谐振陀螺研究的投入力度,并进一步推广其在更多军民领域的应用。

4 谐振式加速度计

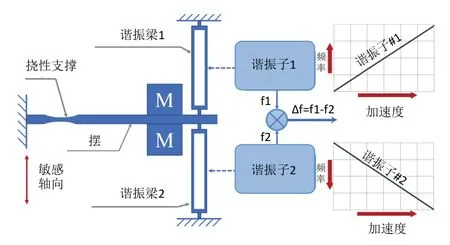

谐振式加速度计是一种基于机械谐振原理的加速度计,通过检测谐振梁受拉/压时的频率变化实现加速度的测量[14]。按照谐振梁材料的不同,一般可分为石英谐振式加速度计和硅谐振式加速度计,前者利用石英晶体压电效应进行激励和检测,后者采用静电驱动和电容检测的方式实现加速度信息的敏感。典型研究机构包括美国霍尼韦尔公司、Emcore公司,法国宇航局、iXBLUE公司、Thales公司、日本Epson公司等。谐振式加速度计具有高精度潜能(理论精度可达战略级)、准数字输出、抗恶劣环境等特点。

图10 谐振式加速度计基本原理Fig.10 The principle of resonant accelerometer

4.1 最新进展

(1)石英谐振式加速度计高精度、小型化工作持续推进

石英谐振式加速度计早期多采用“石英振梁+金属摆”异质材料集成方式,近年来,随着微加工工艺能力的提升,逐步向“石英摆+石英梁”一体化方式过渡。美国Emcore公司石英谐振式加速度计采用单质量块、双谐振梁对称布置方案。为获取高Q值,谐振梁采用双端音叉方式,整体结构采用石英晶体材料,通过推挽式差分效应,灵敏度提升2倍,同时有效降低温度漂移等共模干扰。2021年,报道显示,该公司石英谐振式加速度计样机表头(如图11)尺寸1×1×0.365 inch3,零偏稳定性(Allan方差)达到0.1 μg,噪声达到验证了战略级精度潜能。

图11 Emcore公司石英谐振式加速度计表头Fig.11 Quartz resonant accelerometer sensor head of Emcore

基于法国宇航局相关技术转让,iXBLUE公司开展了石英谐振式加速度计产品化工作,重点围绕片上应力释放结构优化、石英化学腐蚀形貌精密控制、高真空高稳定性封装等技术开展研究。2019年4月,该公司推出首款小型导航级加速度计iXal A5,并提供精度延伸至战略级应用的可扩展解决方案。2021年3月,iXBLUE公司公布了其加速度计进一步小型化方面的最新研究成果,如图12所示,通过对表头封装结构和控制电路布局进行优化,研制的最新一轮样机重量小于8 g、功耗50 mW,噪声达到零偏全温残差优于100 μg[16]。

图12 iXBLUE公司石英谐振式加速度计Fig.12 Quartz resonant accelerometer of iXBLUE

Epson公司石英谐振式加速度计采用全石英单谐振梁方案,重点针对频率信息快速精确检测问题,提出一种改进sigma-delta调制方法,原理样机零偏稳定性达到0.64 μg(Allan方差),噪声表头尺寸仅为9×7×3 mm3,如图13所示。

图13 Epson公司石英谐振式加速度计Fig.13 Quartz resonant accelerometer of Epson

(2)硅谐振式加速度计走出实验室,工程使用精度逐步提升

早在2005年,美国Draper实验室即完成了战略级精度硅谐振式加速度计原理样机研制[18];近年来,随着设计、制造等单项能力的不断提升,硅谐振式加速度计工程化进程持续加快。

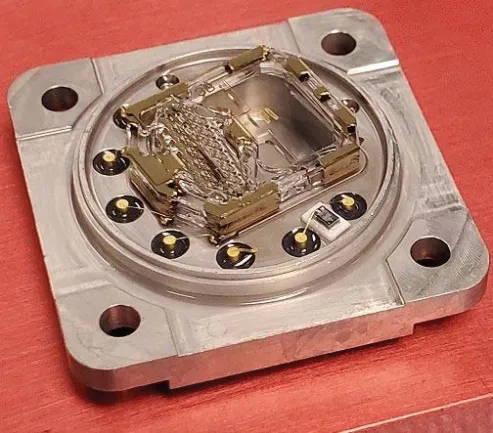

2017年,法国Thales公司报道了其硅谐振式加速度计最新成果:如图14所示,采用杠杆放大式谐振子方案,基于多层硅基微细加工、高温共烧陶瓷高真空封装工艺,Q值高达1.2×106;测控电路采用数模混合ASIC、功耗降至100 mW;样机全温零偏残差优于20 μg(1σ),并完成力学、可靠性等验证[19],具备产品化条件,主要面向导航级应用需求。

图14 Thales公司石英谐振式加速度计Fig.14 Quartz resonant accelerometer of Thales

2021年,美国霍尼韦尔公司报道了其硅谐振式加速度计最新成果:如图15所示,基于双音叉推挽式架构,同样采用杠杆放大机构实现机械灵敏度提升,采用与该公司高精度硅MEMS陀螺兼容的制造工艺,加速度计样机零偏稳定性优于1 μg(Allan方差),全温零偏残差达到105 μg(RMS),用于该公司新一代导航级微惯性测量单元HG7930[3]中。

图15 霍尼韦尔公司硅谐振式加速度计敏感结构示意图Fig.15 Silicon resonant accelerometer sensor diagram of Honeywell

4.2 发展趋势及展望

谐振式加速度计经验证具备战略级精度潜能,通过对其最新进展进行研判,主要趋势如下:

(1)敏感结构设计和制造方面,基于同质材料的一体化设计及制造将成为主流,通过杠杆放大原理不断优化结构提升灵敏度,通过片上应力释放结构降低机械应力、热应力等影响;硅基工艺方面将围绕深硅刻蚀、圆片级高真空封装和保持,石英基工艺将围绕超精细微加工、三维腐蚀形貌控制等持续突破,满足精度、指标均衡性等要求。

(2)测控电路方面,重点围绕频率信息快速精确检测,误差的在线补偿和抑制等开展研究,具体实现上由分立器件向数模混合ASIC过渡,满足SWaP+C要求。

总的来看,通过吸纳微纳制造、新型测控方法、集成电路等方面的成果,谐振式加速度计有望在精度、SWaP+C综合性能等方面得到持续提升,综合性能有望很快全面满足导航级工程应用需求。

5 对行业的影响分析

“高精度”和“小体积”是惯性仪表技术发展永恒的主题,近年来,国外同行通过研究,围绕高精度硅MEMS陀螺等技术方向,取得了快速突破(如表2所示),部分已形成工程化产品,有望变革惯性仪表整体应用版图。

表2 同等精度光学陀螺和硅MEMS陀螺的SWaP性能对比Tab.2 The SWaP comparison between optical gyroscope and Si-MEMS gyroscope with equivalent performance

(1)高精度MEMS陀螺方面,工程可用精度有望由战术级向导航级快速跨越,进而改变从消费级到导航级的市场格局,形成颠覆性影响。当前高精度硅MEMS陀螺正处于光学陀螺2005年的阶段,沉淀已久,蓄势待发;须加强研究,顺势而为,实现快速批量应用。

(2)集成化微光纤陀螺方面,精度有望达到0.01 °/h,同时实现无人化、批量化制造转变,同等精度下,SWaP+C性能相比传统光学陀螺提升一个数量级。随着集成化微光纤陀螺技术发展和推广应用,对相关行业将会产生深远的影响,具体表现在以下几个方面:1)光纤陀螺用光电子器件由分立器件向集成化器件转变;2)光纤陀螺用光纤环圈向小型化、多芯化方向发展;3)光纤陀螺生产模式由手工熔接装配向自动化装配转变,通过自动化生产大幅提升光纤陀螺生产效率和成品率,降低生产成本,为后期光纤陀螺产品的大规模批产应用奠定基础。

(3)速率积分半球谐振陀螺方面,与主流应用的光学陀螺相比,具有体积小、成本低、寿命长、稳定性高的优良特性,表现出了良好的综合性能,可广泛应用于陆用、航海、航天、宇航等各个领域。美国诺格公司与法国赛峰公司也对前景充满信心,赛峰公司预言,如图16所示,速率积分半球谐振陀螺有望重构陀螺技术的版图[20]。

图16 赛峰公司预言的未来陀螺技术应用情况[20]Fig.16 Future applications of gyro technology predicted by Safran

(4)谐振式加速度计方面,工程化进度将大大加快,产品精度、SWaP+C综合性能有望得到持续提升,进而替代传统加速度计,推动已有应用向轻质化、集成化、智能化快速发展,并可能催生系列新型系统。

随着微小型惯性仪表技术的快速发展,有望颠覆现有高端惯性仪表市场格局。法国Yole公司市场分析数据表明,2019年全球高端惯性仪表市场份额为32.4亿美元,2025年全球高端惯性仪表市场份额有望超过40亿美元里程碑[1],相关研究机构宜把握技术发展规律,提前布局,确保在行业竞争中处于领先地位。