复杂地层取心堵心原因及预防措施研究

张建国(中国煤炭地质总局广东煤炭地质局勘查院,广东 广州510440)

1 前言

岩心是矿产资源开发过程中了解矿产资源分布和强度、成分等信息的第一手资料,取心作为拿到岩心最直接有效的方式,是地质找矿、详查钻探施工的必用手段,取心的准确程度直接决定着地质找矿、地质详查的准确程度。但在遇到节理发育、松散破碎、岩体松软等情况时,容易发生钻进堵心和退钻脱落等情况,导致取心率低,影响工程进度、取心质量。因此,深入研究取心堵心问题,对现有钻具优化提供数据参考,针对性地提出堵心预防措施,为复杂地层条件下的取心工作提供参考。

2 堵心地质特征

通过研究对比大量取心堵心情况,堵心是复杂地层取心工作的常见问题,且易发生堵心的复杂地层具有相互类似的岩体赋存情况,往往出现在泥岩、页岩夹层较厚,砂砾岩尤其是破碎程度较高的地层区域,部分堵心情况比较严重,且出现概率较高。

从取心的种类及区域分布来看,取心目标岩层及取心地区、地质类型相互有较大差别,但堵心情况发生时所处的地层具有高度相似性,往往呈现出岩层裂隙较为发育,有的出现泥化现象,有的破碎程度较高,或者岩层质地松软、含水比例大,该类型地层条件下的钻进难以形成柱状岩心,钻头内部往往形成间断的岩块、空隙分布,且呈劈裂状。有些区域地层泥化严重,岩心因吸水膨胀,最终变形破裂,也会形成堵心情况发生。

3 堵心成因分析

3.1 地质原因

根据上述分析可知,造成堵心的大多数原因都是因为复杂地层条件下,出现岩体松软、破碎、胶结化等情况,最终导致岩泥被挤入钻头空心部位,或是堵住钻具管状结构,造成堵心。

3.2 钻具原因

因为取心工作需求,复杂地层取心时常用的钻头有单动双管、单动三管等类型,其结构上均为双管结构,正常情况下,岩心与钻头或内管之间有一定间隙,但在遇到软岩、岩心破裂、遇水膨胀、岩心振动粉碎等情况时,岩泥会进入缝隙,导致缝隙被迅速填充,最终钻具堵心,若不能及时发现,很容易造成钻头磨损严重、钻杆扭断的情况[1-2]。

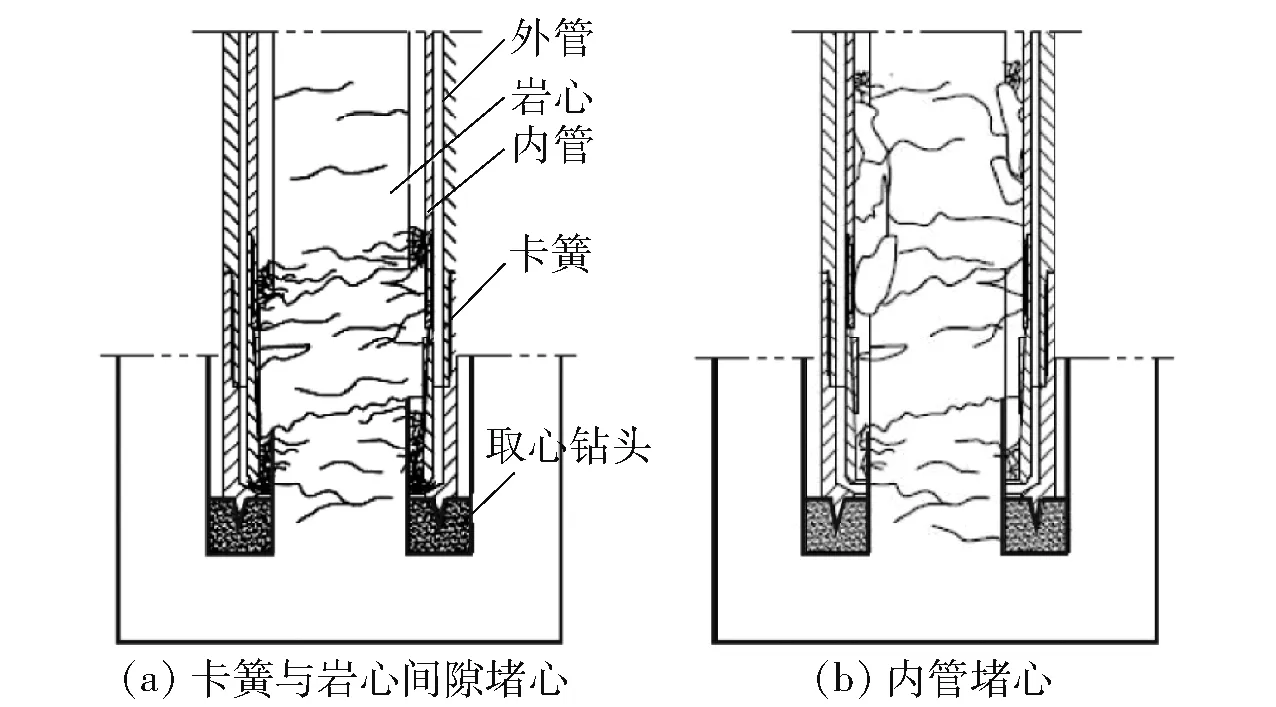

最常发生堵心的位置有两处,一是钻头内台阶和钻杆内管的接口卡簧与岩心的间隙处,另一处是钻杆内管和岩心的间隙处,钻具堵心具体位置如图1所示。其中,发生第一处堵心主要是因为卡簧内表面有纹路或浅槽,岩心转动经过时,容易被击打、摩擦,在岩体强度不高的情况下,容易粉碎或卡死,造成堵心;第二处主要是因为钻具内管表面本身未经处理,较为粗糙,且直径小、长度大,岩心与管壁摩擦形成的泥水、粉末等会增大堵心的可能心,加之内管易发生弯折,导致内管处堵心。

图1 钻具堵心示意图

3.3 施工管理水平

堵心的发生,若能及时发现并通过调整转速、扭矩等参数及时处理,可以有效避免或延迟堵心情况的发生,更可以有效避免钻具的破坏。若工人在施工过程中,能及时发现扭力变化,或根据岩心情况提前判断复杂地层的出现位置,采取应对措施,可以有效减少堵心情况的发生。

4 堵心预防措施

4.1 优化钻头

根据复杂地层取心时钻头处易发生堵心类型的情况,考虑在钻头内部平整度、防进水、施工管理、钻进效率方面进行优化。在遇到复杂地层取心施工时,应选择钻头质量较高、强度较大、内外光滑度高的钻头,若市场上钻头无法满足施工现场需求,则通过二次加工,增加钻头内部光滑度。为防止部分易膨胀岩体出现遇水膨胀,钻头的选择以隔液式为主,在钻头释放冲洗液时,冲洗液可从钻头侧面或底部喷入,减少冲洗液对岩心的冲蚀,尤其在遇到松散破碎程度高或是遇水膨胀性较强的岩体,可有效防止岩体水化膨胀,造成堵心情况发生。施工管理方面,应坚持“预防为主、防治结合”的原则,加强对取心前期的准备及取心时的管理工作。在施工前,应尽可能收集附近区域钻探施工的详细资料,对地层分布做到心中有数,对复杂地层提前做好防堵心预案措施,选择合适的钻头及参数,采用最适合的钻进速度及扭力,以提高取心成功率[3-4]。

4.2 优化钻具

1)堵心预警

为了在发生堵心情况时,及时发现堵心严重程度并及时干预,可考虑通过在钻具内布置传感器等方法实现堵心的预警功能,防止在堵心发生后,未能察觉而继续施工钻进,造成岩心被挤压、磨碎,甚至导致钻头被磨损、损坏。堵心时,因岩心的挤压受力,传递至内管,内管受力向上位移,进而推动阀体移动,造成钻具或内管局部位置断面减小,致使冲洗液流动阻力增大,反映到注液泵处表现为液压增大,压力表读数增大,利用此原理,可通过在压力表处设置传感器、报警装置,设置预警值,当压力增大到某一数值后,报警装置启动,发出预警。当然,注液泵压力过大的原因,也可能是因为钻孔受压变形、岩体膨胀变形挤压等引起,但无论是哪种原因造成预警发出,终究是有破坏取心完整度的情况发生,都应及时退钻取心,防治丢心或岩心挤压磨损[5-8]。

2)内管优化

内管是发生堵心的另一高频率位置,若性能较弱,极易发生堵心。钻具的内管一方面是存放岩心的容器,与岩心的接触时间最长,要足够光滑,避免岩心进入时阻力过大;另一方面还要传递动力,要有足够强度,抗弯、抗扭,防止因为内管变形、弯折导致的岩心断裂、劈裂情况发生。

优化内管方式有以下几种,第一,提高岩心光滑度的方法,主要是减小阻力的处理,可以通过增加内管内表面喷涂光滑涂层、二次加工打磨光滑等方式,降低内管内表面的摩擦系数,最大可能降低岩心进入时的阻力,防止堵心。增加涂层的方式方法有多种,目前使用较多的效果较好的喷涂产品有类金刚石碳涂层、钨合金涂层、聚四氟乙烯等,通过电镀、高温喷涂等加工过程,将涂层材料附着在内管内表面。涂层在降低摩擦阻力的同时,可有效增加内管的隔水能力,可提升内管防锈蚀、耐磨等性能,在深部取心岩体温度较高时,还可以有效隔绝热量。对于提高强度方面,通过选用密度小、强度高的合金材料,或通过在内管外表面设置低密度螺纹等方式,增加内管抗弯性能,防止堵心情况发生。在内管的现场管理方面,要杜绝施工时为了取心或退钻,就大力敲击内管外表,以求振动退钻、取心,要通过增加液压或水力取心设备,预防破坏内管的行为发生,同时,可以有效增加取心完整度。第二,解决堵心可用的方法还有多层衬管式差动设计,当内管发生堵心时,岩心可以带动最内层衬套旋转上移,内管液压随之发生变化,进而通过注液泵的液压变化来判断堵心是否已经被消除,通过这种方式,有效利用内管内部空间,设置多层衬套,可连续多次解决堵心的自动解除,防止堵心情况发生[9]。

3)单动机构优化

单动机构的性能对取心性能的可靠性具有决定性作用。单动机构性能差的话,在取心时,内管会与外管同步转动,在复杂地层取心条件下,内外双管的振动旋转,会加快岩心的破碎速度,若岩体强度较小、破碎程度较高时,还会加速挤压、填充缝隙,致使岩心最终与内管成为一体,形成堵心。而且,内外管的同步转动,会造成内管与岩心、以及岩心破碎后的块状相互摩擦碰撞,给内管造成破坏,降低使用寿命。

优化单动结构的方式有以下几种,一是在钻具中下位置布置内管校正装置,通过配置较小的旋转阻力,使内管及单动机构同向同转,提升同心转动时间,以此来提高轴承的作用,内外管的相对稳定转动,也使得岩心进入内管更加容易。二是为了降低内管中心不稳造成的位置偏移现象,可考虑使用二级单动机构,通过降低内管随外管旋转的概率,来提高单动机构的可靠性。三是确保每次取心工作结束后,及时查看单动机构轴承的磨损情况,若出现磨损过度或痕迹较重情况,应及时更换轴承,以防出现因单动机构卡死造成堵心或磨损。

4)割心机构优化

通常情况下,钻具的割心机构往往是由卡簧、岩心爪、拦簧等配件,以及组合形式构成,尤其是在复杂地层取心时,这些部件成为必备。这些部件在与内管搭配设置时,应尽可能地防止台阶、凹槽等不平滑的形状出现,避免因割心机构的布置失误,导致岩心进入内管受阻。可考虑采用隐藏式的布置,降低割心机构阻碍岩心进入的可能性,避免堵心情况发生。

4.3 冲洗液性能优化

在钻具中喷入冲洗液的目的,主要是为了清洁孔底、带走岩屑、冷却钻头、润滑钻具、保护孔壁。尤其是在复杂地层取心时,防止因钻进或岩心破碎形成的岩屑、岩粉、岩泥等沉淀至缝隙,造成岩心移动受阻、形成堵心。在遇到泥岩、页岩、煤层等易遇水膨胀的岩体内钻进时,冲洗液可以有效防止岩心遇水膨胀、胀大、变形开裂,进而有效防止堵心情况发生。优化方式:向冲洗液中添加滤失量小的钾基冲洗液、LBM 冲洗液等,以提升冲洗液对水化作用的抑制效果。

4.4 取心工艺优化

通过大量的实践案例分析可知,从取心施工开始到堵心状况出现,堵心的位置、时间、方式各式各样,但其中的共同点就是,岩心在管内已存入足够长度、保留足够长时间,以致被损坏的概率增大。复杂地层取心时,施工本身就存在很多不确定因素,若岩心在内管储存时间太长,必然会引起破坏,降低取心质量,因此,有效预防堵心,是提高取心效率、提高取心质量的必然选择。在复杂地层进行取心作业时,要提前做好预防措施,想方设法获取类似地层的地质详查资料,提出针对性的预案措施。在施工过程中,要根据地层实际,不断调整转速、注液压力、取心间隔等参数,做到工艺随实际因地制宜。在软岩内钻进时,要尽可能降低转速,防止速度过快造成岩心的挤压破坏。在相对破碎、裂隙发育的地层钻进时,要降低钻压,以免完整的岩心受压破坏,同时也要降低转速,防止大幅度振动造成的岩心破碎。泵量也应随着钻进进度做对应调整,强度较大区域钻进时可适当增大泵量,以获取足够冲击力,在采用隔液钻头情况下,可根据实际需要调整泵量,但遇到松散破碎地层时,要适当降低泵量,以防岩心被冲击破碎。取心施工过程要做好现场管理,实时观察钻进效率变化,通过岩屑上返情况及时作出调整,若钻进变慢、上返量增大,要考虑堵心的可能性,随之改变钻压、转速。若判定堵心情况发生,要及时停止作业、退钻取心,以防磨损钻头、磨损岩心。割心作业要尽可能地选择岩心状态较好且较为完成的区段,防止脱落。取心退钻要慢、稳,防止过快造成的振动,导致岩心破坏或脱落。总之,在复杂地层条件下的取心工作,要按实际情况,做好预案,及时调整相关参数,做好现场管理,不断改善施工工艺,进一步预防堵心情况发生。

5 结论

通过对复杂地层条件下的取心作业进行全方位的研究分析,归纳概括出发生堵心的主要特征及重点因素,从优化钻头、优化钻具、优化冲洗液、优化施工工艺等多个方面对防止堵心情况的发生提出了具体措施。

(1)堵心是复杂地层取心作业施工时最为常见的问题之一,发生概率较大,尤其是在遇到松散破碎、软弱变形、水敏岩体等地层时发生堵心的概率更大。

(2)根据实践数据,堵心的主要发生位置,集中在岩心与钻头、岩心与内管间,主要是因为岩心因振动或其他原因导致破碎、泥化现象,使岩心进入钻头或内管阻力增大,在持续的旋进压力下,缝隙被不断填充,最终导致堵心。

(3)复杂地层取心施工时,可选用隔液设计的钻头,能有效降低冲洗液浸泡、冲蚀岩心的概率,选用水化抑制性能较好的冲洗液,对水化膨胀岩体下的取心有利,能减少堵心出现。

(4)要避免堵心发生,需要在施工管理策略上,以预防为主、防治结合,加强对施工现场的把控,随钻进进度及地层岩性变化,及时调整相关参数,不断改良施工工艺,有效防止堵心发生,从而提高回次进尺长度及取心钻进效率。