汝阳东沟钼矿采选项目职业病危害因素预测分析

东 玲(金堆城钼业集团有限公司,陕西 渭南714000)

1 前言

汝阳东沟钼矿采选项目属于金堆城钼业汝阳有限责任公司的改扩建项目,位于河南省洛阳市汝阳县付店镇东沟村[1-2]。东沟钼矿属较大型的露天矿山。

本工程为钼矿采选,主要由采矿工程、选矿工程、尾矿库、供电设施、供水设施以及行政、生活设施等组成。采用露天开采工艺,采用汽车运输+粗碎站+胶带运输机的开拓运输系统方案。选矿厂产品为钼精矿和铁精矿。选矿厂采用半自磨+球磨+顽石破碎的碎磨工艺流程,选别流程分为钼选别流程和铁选别流程。整个生产过程力争全部实现机械化、自动化。本工程项目组成见表1。

2 生产过程中存在的职业病危害因素

生产过程中可能存在的职业病危害因素主要有粉尘(矽尘、电焊烟尘)、化学毒物(一氧化碳、一氧化氮、二氧化氮、锰及其化合物、选矿药剂)、有害物理因素(噪声、振动、工频电磁场、紫外线、电离辐射、环境高温和低温等)。

生产过程中职业危害因素识别结果汇总见表2。

生产过程可能存在的职业病危害因素来源、性质及分布情况见表3。

3 类比分析

职业病危害程度预测在工程分析的基础上,结合郑州市职业病防治所编写的《金堆城钼业汝阳有限责任公司汝阳县东沟钼矿采选工程建设项目职业病危害预评价报告书》中选定的类比企业,来预测本项目职业危害因素的强度和职业病危害程度。

表1 主体工程组成一览表

表2 各系统可能存在的职业病危害因素

表3 职业病危害因素来源、性质及分布情况

3.1 类比项目的选择

由于项目所在地没有类似项目,本次选定河南省某钼业集团股份有限公司冷水镇采矿厂、栾川县某钼矿选矿厂,主要建设内容为采矿车间、选矿车间和辅助设施。

本项目与类比企业均为露天开采,开采、运输方式相似,劳动者接触有害因素时间相近,在采取相似防护措施的前提下,劳动者可能接触的职业病危害程度接近。综上,以该企业作为本项目的类比企业进行调查分析是可行的。本项目后期自动化程度高,设备先进,可降低工作场所有害物质的浓(强)度。

3.2 类比企业职业病危害因素检测

根据本项目职业病危害预评价报告,类比项目现场职业病危害因素检测结果如下:

1)粉尘检测结果

根据《工作场所空气中有害物质监测的采样规范》和《工作场所物理因素测量》的规定,并结合本项目生产工艺中职业病危害因素的种类、性质、变化情况,在类比现场正常生产的情况下,在存在职业病危害因素工作场所选择有代表性的工人巡检位/操作位设置采样点,在可能产生职业病危害因素浓度/强度最高时段定点采集样品和数据。类比企业(冷水镇采矿厂)工作场所空气中粉尘检测结果统计见表4。

表4 冷水镇采矿厂各采样地点粉尘浓度检测结果

类比企业(冷水镇采矿厂)各工种接触粉尘8h时间加权平均浓度见表5。

表5 冷水镇采矿厂各工种接触粉尘8h 时间加权平均浓度

类比企业(冷水镇采矿厂)粉尘检测结果显示:绝大部分粉尘监测点检测结果和工人接触粉尘的时间加权平均浓度均超标。类比超标原因主要是采矿场运输公路未全程洒水导致汽车驾驶室超标,汽车卸料处未设置水幕,导致卸矿时粉尘飞扬;工作面洒水量不够;牙轮钻所带的喷水装置有损坏,矿石运输皮带转载点无水喷雾装置。

类比企业(栾川县某钼矿选矿厂)工作场所空气中粉尘检测结果统计见表6。

表6 栾川县某钼矿选矿厂各采样地点粉尘浓度检测结果

类比企业(栾川县某钼矿选矿厂)各工种接触粉尘8h 时间加权平均浓度见表7。

表7 栾川县某钼矿选矿厂各工种接触粉尘8h时间加权平均浓度

类比企业(栾川县某钼矿选矿厂)设置粉尘监测点,粉尘浓度超标的监测点集中在破碎机、振动筛、输送皮带等处;选择各工种进行个体检测,检测结果显示9 个工种接触粉尘的时间加权平均浓度超标,接触粉尘浓度超标的工种为破碎工、皮带工等。

2)毒物检测结果

本次检测对工作场所中钼及其化合物监测结果统计见表8。

表8 浮选工段钼及其化合物浓度检测结果

类比企业钼及化合物检测结果表明,在正常生产情况下,工作面作业人员接触钼及其化合物的时间加权平均浓度不会超过国家规定的职业接触限值。

3)物理因素检测结果

(1)噪声。

在类比现场对工作场所各岗位劳动者接触的噪声等效声级LAeq 进行了测试,根据其实际接触时间进行了8h 等效声级LEX,8h 的计算,测试结果见表9。

表9 工作场所噪声LEX,8h 测试结果

类比企业噪声监测结果表明,圆锥破碎机巡视工、振动筛工个体噪声超标,工种接触噪声超标率33.3%。主要是由于圆锥破碎机和振动筛噪声控制目前尚无有效措施,圆锥破碎机和振动筛的消声装置不足。

锅炉房噪声超标可能是锅炉风机为高噪声设备,未采取减震降噪措施;风机房与锅炉放置室连接处无隔声门。

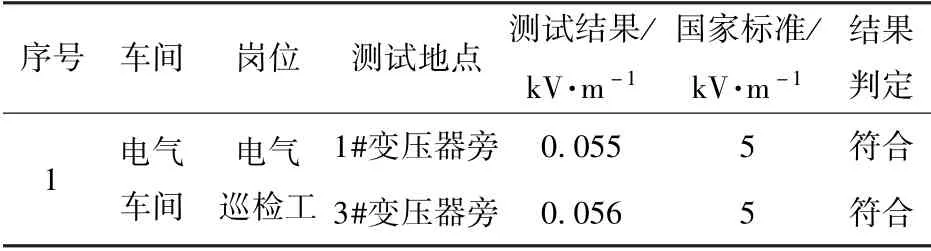

(2)工频电磁场。

在类比现场对变压器等电气设备巡检位进行了工频电磁场强度的测试,测试结果见表10。

表10 工作场所工频电磁场测试结果

(3)紫外辐射。

在类比现场维修车间进行了紫外辐射(电焊弧光)的测试,测试结果见表11。

表11 工作场所紫外辐射(电焊弧光)测试结果

3.3 本项目职业病危害因素程度分析

本项目设有通风防尘、防毒、防噪等职业病防护措施,并采用自动化程度较高的工艺流程。

矿石和废石经过爆破松动后,由电铲装载给自卸汽车,然后由自卸汽车分别运往粗碎站和废石场。电铲运行交通调度,自卸汽车卸载,矿石破碎站破碎矿石,到皮带机将矿石运输到选厂矿仓,整个生产过程力争全部实现自动化,最大限度减少采矿现场操作人员的数量。与此同时,建立先进的地面通信系统及定位管控系统。综合建成自动化采矿程度高,达到国内领先。

选矿采用碎磨+浮选+脱水工艺,整个过程为湿式工艺。在生产及物料倒运过程中易产生大量粉尘,影响人员健康。为达到治理环境,消除污染,保证工作人员身体健康的目的,在各产尘点设机械除尘或干雾抑尘系统。其中湿式除尘器收集的尾流泥浆输送至主厂房返回生产流程。皮带运输机的头部设水喷雾,减小扬尘;破碎、筛分过程设吸尘罩密闭尘源防止粉尘扩散,吸尘点保持尘源处负压,并配有湿式除尘器系统,布袋除尘器收集的粉尘均卸至皮带输送机,返回工艺流程。除尘器排空管高出建筑物屋面2~3m。

根据选矿工艺流程、生产内容、车间布局等综合因素,选取磨浮厂房作为选矿部分调度、监视、监控集中控制室。选矿部分所有信息均汇聚到选厂集中控制室,再将汇总主要信息传输到矿部办公楼。生产现场在尾矿输送泵站、回水加压泵房、精矿过滤厂房、钼铁分选及钼精矿脱水干燥厂房、钼铁分选回水泵房等车间尝试无人值守生产模式。同时,各个车间设置独立的控制系统和人机接口,便于巡视人员查找和故障维修工作。在磨浮厂房以DCS 控制系统为核心,完成整个生产流程控制、完成各个回路调节、完成与大型设备自带控制系统通讯功能、完成与低压智能配电系统通讯功能。磨浮厂房采用以集中控制室控制生产为主,现场巡视为辅的生产模式。

4 结论

综上所述,与类比项目相比较,本项目正常生产作业场所职业危害因素强度或浓度应能符合《工作场所有害因素职业接触限值第1 部分:化学有害因素》和《工作场所有害因素职业接触限值第2 部分:物理因素》的要求。

企业要建立健全员工职业卫生管理制度和职业卫生档案,合理安排员工的上班时间,减少作业人员接触职业危害的时间,并为员工配备合格的劳保用品,可以有效减少职业危害因素对员工身体健康的影响。