云南某氧化铅锌矿选矿预富集试验研究

刘志国,邓朝安,王传龙,康金星,王亚运,王 鑫(中国恩菲工程技术有限公司,北京100038)

1 前言

氧化铅锌矿矿物组成复杂、细泥与可溶性盐含量高,矿石极难选别[1-2],导致目前氧化铅锌矿常规浮选工艺指标并不理想[3-5]。为了获得更好的选别效果,近年来选矿工作者尝试多种选矿方法,比如絮凝浮选[6]、载体浮选[7]、使用螯合捕收剂浮选[8]、硫化焙烧-浮选[9]、多方法联合等[10-11]工艺。但这些工艺尚没有取得突破性进展,复杂氧化铅锌矿的浮选一直是选矿界的难题。

云南某铅锌矿氧化率高、褐铁矿含量高,通过选矿获得高品位、高回收率的铅锌精矿难度较大,而直接冶炼成本又相对较高。若从选冶联合的角度考虑,在尽量保证铅锌回收率的前提下,对该矿进行选矿预富集,富集产物再行冶炼,是一种经济、高效开发该资源的方式。

2 原矿性质

本次试验研究对象为云南某氧化铅锌矿(以下简称“原矿”)。原矿的化学分析结果见表1,结果显示原矿中钙、镁杂质元素含量较高,氧化钙含量达到18.39%,氧化镁含量达到5.97%。

表1 原矿主要元素含量

对原矿分别进行了铅、锌的化学物相分析,结果分别见表2和表3。结果显示,矿石中的铅、锌主要以氧化物的形式存在,矿石氧化率较高。

表2 原矿中铅的化学物相分析结果 %

表3 原矿中锌的化学物相分析结果 %

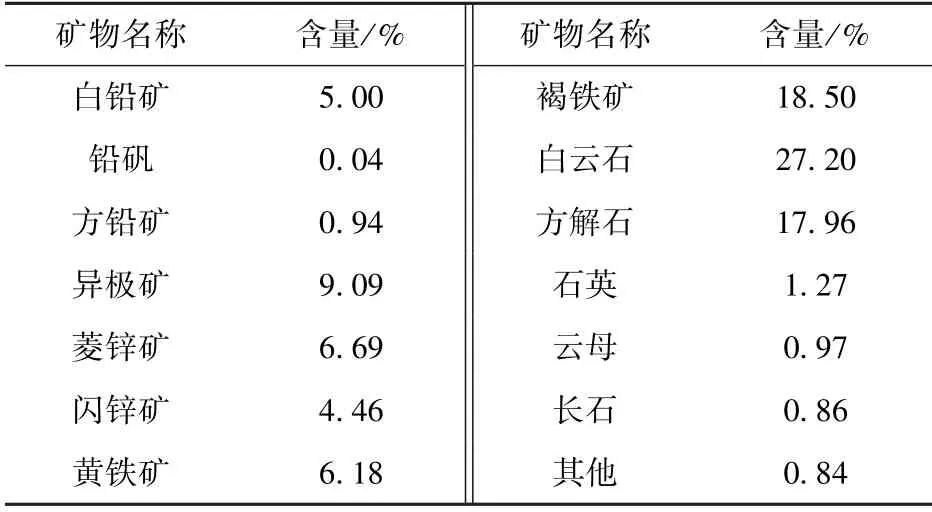

对原矿中的矿物组成及含量进行了分析,结果见表4。结果显示,原矿中的铅矿物主要为白铅矿,其次为方铅矿;锌矿物主要为异极矿,其次为菱锌矿和闪锌矿;铁矿物主要为褐铁矿;硫矿物主要为黄铁矿。样品中的脉石矿物主要为方解石和白云石,另有少量石英、长石、重晶石、云母及磷灰石等。

表4 原矿中重要矿物组成及相对含量

3 浮选预富集条件试验

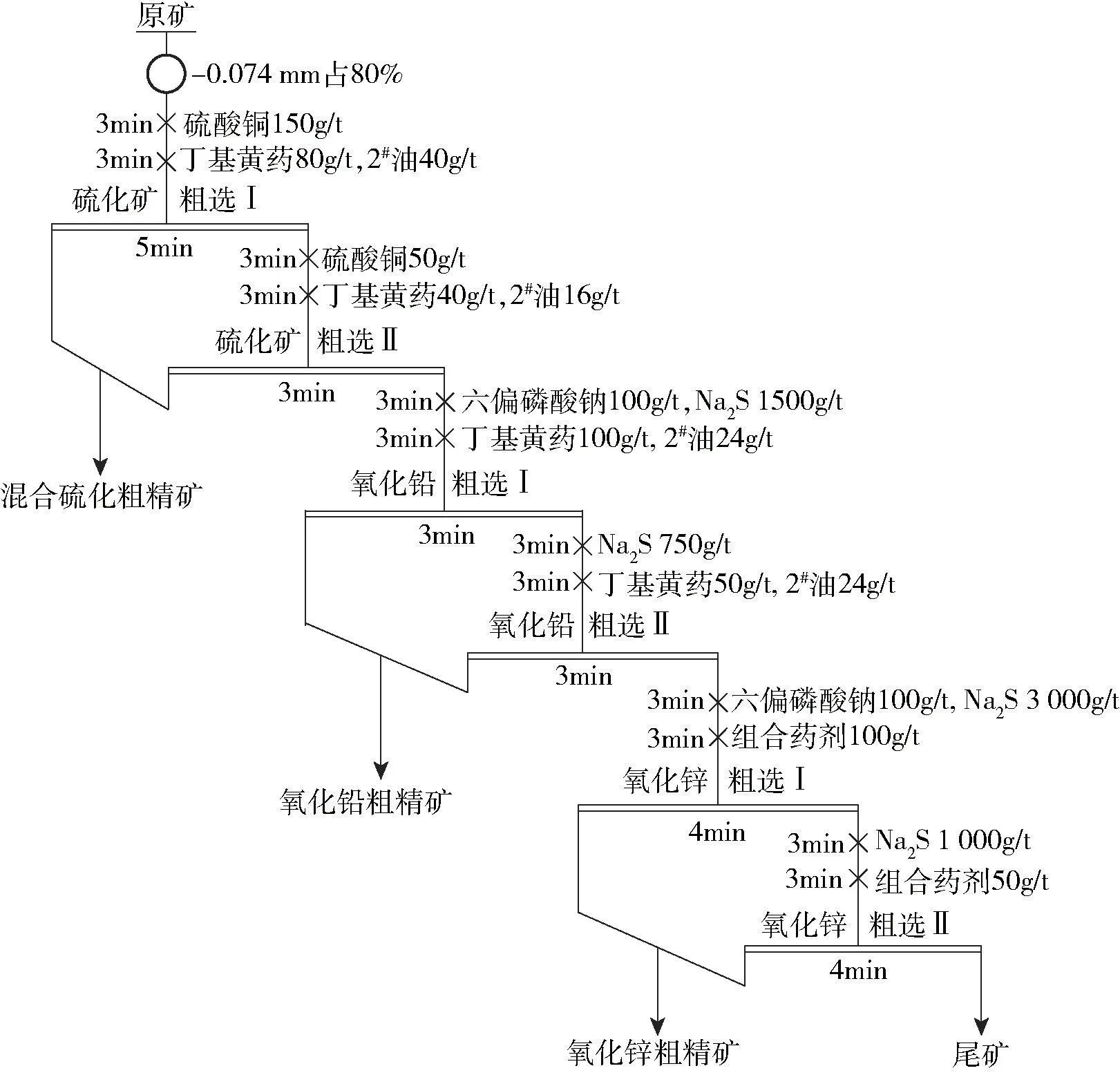

依据原矿的矿石性质,以“先硫后氧、先铅后锌”为原则,制定硫化矿混合浮选-氧化铅浮选-氧化锌浮选的原则工艺流程,以硫化-黄药法为氧化铅的浮选工艺,硫化-胺法为氧化锌的浮选工艺。

本次研究主要目的是在保证铅、锌回收率的前提下进行除杂抛尾,因此试验采取多种措施保证铅、锌的回收率,主要包括采用硫酸铜活化闪锌矿、选择合适的调整剂促进氧化矿的回收、选择合适的捕收剂加强氧化锌矿物的回收以及确定适宜的磨矿细度。

3.1 硫酸铜活化闪锌矿

在磨矿细度为-0.074mm 占80%的条件下,以丁黄药为捕收剂、以2 号油为起泡剂进行硫化铅锌矿的混合浮选。浮选过程中添加CuSO4强化闪锌矿的回收,试验结果见表5。试验结果表明,添加CuSO4能够促进硫化锌矿物的回收,随着CuSO4用量增加,锌的回收率逐渐增加随后趋于稳定,用量以150g/t 为宜。

表5 CuSO4用量试验结果

3.2 六偏磷酸钠优化氧化矿浮选环境

为降低矿泥对氧化矿浮选的不利影响,进行了浮选调整剂种类试验,试验结果见表6。结果显示,添加六偏磷酸钠能够减少铅、锌在尾矿中的损失,尤其是锌的损失量减少3.56%。

表6 氧化矿浮选调整剂种类试验结果

3.3 组合药剂强化氧化锌矿物回收

为强化氧化锌矿物,进行了氧化锌捕收剂种类试验,试验结果见表7。试验结果显示,十二胺与丁基黄药组合能够强化氧化锌矿物的回收。

表7 氧化锌捕收剂种类试验结果

3.4 选取适宜磨矿细度保证铅、锌回收率

磨矿细度试验结果如图1所示。结果显示,随着磨矿细度的增加,尾矿中铅和锌的损失量逐渐降低。当磨矿细度为-0.074mm 占80%时,尾矿中铅的损失量降低至10.22%、锌的损失量降低至9.02%。继续提高磨矿细度,铅的损失量反而略有增加,锌的损失量也没有明显降低。因此,磨矿细度选择-0.074mm 占80%为宜。

4 矿石预富集效果

图1 磨矿细度对尾矿中铅、锌损失量的影响

矿石预富集全流程如图2所示,试验结果见表8。结果表明,通过浮选预富集可以抛除产率为54.55%的尾矿,尾矿中的铅、锌含量分别为1.08%和1.80%,铅、锌的损失率分别为10.88% 和8.61%。总混合精矿即富集产品的铅品位由原矿的5.28%提高到10.63%、锌品位由原矿的11.40%提高到22.94%。

对所得产品中的主要杂质元素钙、镁含量进行分析,混合硫化粗精矿含CaO 9.77%、MgO 2.59%,氧化铅粗精矿含CaO 10.88%、MgO 2.79%,氧化锌粗精矿含CaO 8.41%、MgO 2.57%。

5 结论

(1)云南某氧化铅锌矿的铅矿物主要为白铅矿,其次为方铅矿;锌矿物主要为异极矿,其次为菱锌矿和闪锌矿;脉石矿物主要为方解石和白云石。矿石氧化程度高,增加了选矿富集的难度。

图2 氧化铅锌矿预富集试验流程

表8 氧化铅锌矿预富集试验结果

(2)原矿预富集研究结果显示:添加硫酸铜可以促进闪锌矿的回收,添加六偏磷酸钠可以优化浮选环境促进氧化矿的回收,使用十二胺和丁基黄药作为组合药剂可以促进氧化锌矿物的回收,最终可以在铅、锌的损失率分别为10.88%和8.61%的前提下,抛除产率可达54.55%的尾矿。

(3)处理某些复杂氧化铅锌矿时,可从选冶联合的角度出发,在尽量保证铅、锌回收率的前提下对矿石进行预富集,富集产物再行冶炼。本次研究可为类似矿产资源的开发利用提供有益参考。