基于修正Mathews图表法与FLAC3D对某金矿回采方案的优化研究

徐 荃,吴志波,陈小伟,范文录(.中联资产评估集团有限公司,北京000;.万宝矿产有限公司,北京0005;.中国恩菲工程技术有限公司,北京0008)

1 前言

随着矿山开采深度的不断增加,工程灾害日趋增多,如矿井冲击地压、瓦斯爆炸、矿压显现加剧、巷道围岩大变形、流变、地温升高等,对深部资源的安全高效开采造成了巨大威胁[1]。选择合理的采场结构参数和布置形式对减少矿井冲击地压,围岩大变形及流变有着积极的作用[2-5],但是传统的室内模型试验以及现场工业试验法都耗费大量的人力和物力,难以实现多种可能方案的比较和对结构参数和开采顺序的高效优化。

本文以某金矿深部回采工程为研究对象,以修正Mathews 稳定图法和FLAC3D数值模拟为研究手段,通过对稳定图表和数值模拟结果中的相关参数指标进行比较研究,对某金矿-1600m 水平深部矿体的回采结构参数以及采场结构布置形式进行了优化分析,得到了较为合理的优化结果,为矿山设计生产提供了科学可靠的研究结论。

2 矿山概况

某金矿矿床工业矿体主要岩性以黄铁矿绢英岩化花岗碎裂岩、绢英岩化碎裂岩及绢英黄铁矿化碎裂岩为主,矿床顶板和底板岩性为绢英岩化花岗岩、绢英岩化碎裂岩、黄铁矿绢英岩化花岗碎裂岩等,岩石比较坚硬,工程地质条件良好,区内断裂构造较发育,断裂带内局部岩石较破碎,蚀变较强烈、裂隙较发育,岩心较破碎,稳固性相对较差。

本矿体主要为金矿,Au 平均品位4.19g/t,矿体厚度大部分为5m 以上的中厚矿体,且倾角大于30°,考虑到矿体的赋存条件复杂,原生矿体的采矿方法为上向水平分层充填法。

3 采矿技术方案

1)垂直走向布置上向水平分层充填法

盘区和采场布置:沿矿体走向方法划分为盘区进行回采,每个盘区内有10 个采场,分为矿房、矿柱进行两步骤回采,矿房、矿柱均垂直矿体走向布置,长度为矿体厚度。先采一步骤矿房,后采二步骤矿柱,矿房采用胶结充填,矿柱采用非胶结充填。盘区之间不留间柱,不留顶、底柱,垂直走向布置方式如图1所示。

图1 垂直走向布置盘区采场结构参数示意

2)沿走向布置上向水平分层充填法

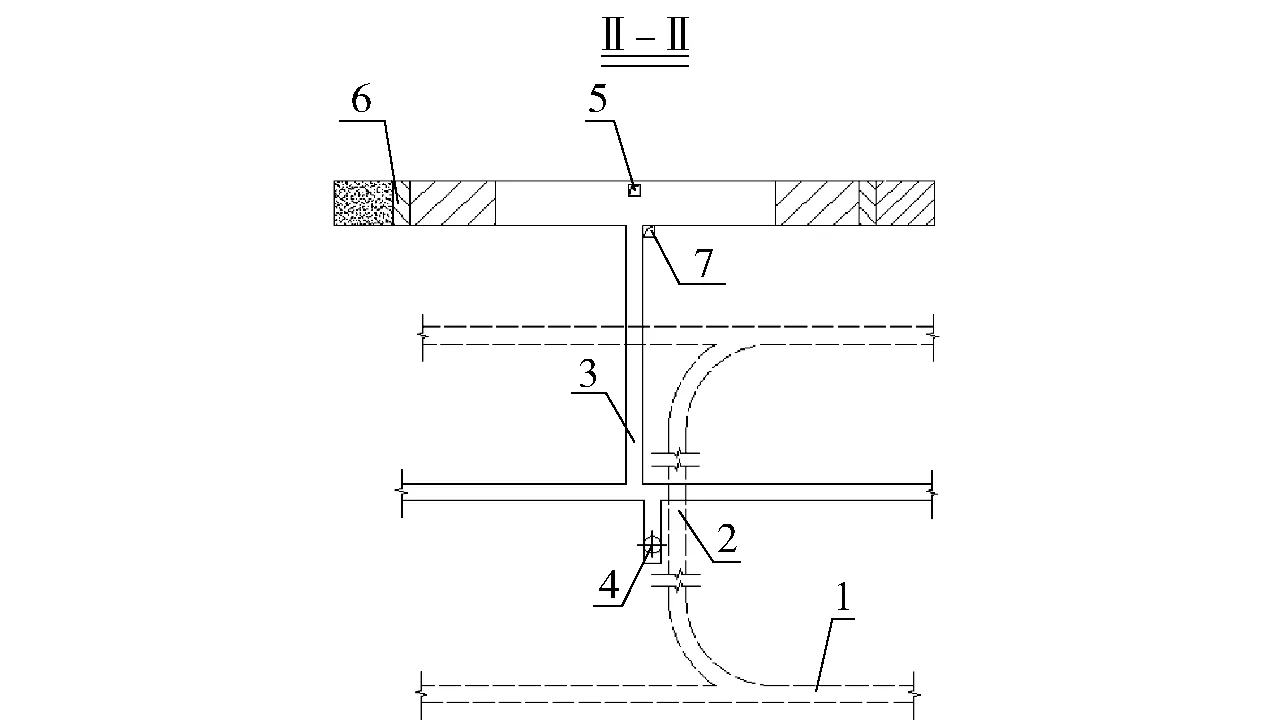

盘区和采场布置:沿走向布置上向水平分层充填法与垂直走向布置上向水平分层充填法工艺基本相同,不同之处在于上向水平分层充填法采场沿走向布置,采场之间按留3m 间柱,间柱不考虑回采。采准、切割、回采作业、采场通风和采场支护均基本相同,充填方式与垂直走向布置上向水平分层充填法的二步骤采场充填方式相同,垂直走向布置方式如图2所示。

4 基于Mathews 稳定图法采场尺寸确定

图2 沿走向布置盘区采场结构参数示意图

英国Golder 公司的Mathews 于1981年基于50个工程实例数据建立了岩体稳定性指数N 与采矿暴露面形状系数S 之间关系—稳定性图表,主要利用NGI 岩体分级指标Q 计算岩体稳定性指数N,综合考虑矿山开拓和采准工程,初步确定采场结构参数并计算采场暴露面形状系数S(或称水力半径),将N 和S 值投影稳定性图表上即可初步判断采场的稳定性;或者是根据岩体稳定性指数N 在稳定性图表上求出总体稳定的采场形状系数S,在初步确定采场结构参数后即可确定其他结构参数。

1988年Potvin 等研究人员通过收集更多的矿山现场数据,通过对175 个案例进行研究验证了稳定图表法的合理性,并相继提出了修正方法,重新修正并扩展了Mathews 稳定图表。随着新支护技术的发展和广泛应用,Nickson 注意到之前设计的稳定图表都未考虑支护条件,已经不能完整的反应当时矿山的工程实际情况,不能准确的对采取了锚索等支护手段的采场进行稳定性分析。所以,Nickson 提出了两种分别判断在未支护条件下和支护条件下的稳定性图表,并在Potvin 现场调查的基础上进行了更进一步的分类调查,Nickson 修正的稳定图如图3所示。

在修正Mathews 稳定图法中,稳定性指数N的计算公式为

式中,Q′为修正的NGI 系统分级指标;A为岩石强度因数,为在评价的采空区边界上岩石单轴抗压强度与诱发的压应力之比;B为岩体缺陷方位修正系数,取决于关键不连续节理面方向与待分析面方位间的差值;C为设计采场暴露面方位修正系数,与重力作用下的待分析采空面的破坏模式如顶板冒落、片帮、两帮下滑等有关。

式(1)中的岩体质量指数Q′为

图3 Nickson 在Potvin 图表法基础上进行的稳定性图表法统计

式中,RQD 为岩体质量指标;Jn为节理组数;Jr为节理粗糙度;Ja为节理蚀变、充填及胶结程度。

根据金矿勘探报告以及周边相关生产矿山相关岩石力学资料,对某金矿开采区域岩体质量进行初步判断,基于岩芯的GSI 评价方法[6]和勘察报告中对岩石条件描述,判断本次开采区域GSI 指标为70~80。根据式(3)可推断Q′=18.0~54.6,Q′为修正的NGI 质量指标。基于岩芯的GSI 评价方法如图4所示。

根据相关资料得到开采区域的岩体质量、地应力以及不连续面和采矿方法,推断其相关参数取值分别为Q′=18.0~54.6,A=0.775,B=0.4,C=2,根据式(1),得到N=11.2~34.1

稳定性指数S能够综合反映采场的形状和尺寸。井下任何的暴露面均可近似认为是一个长方形,即可以定义采场形状系数S为

式中,L为暴露宽度,m;L1为暴露面长度,m。

当L1/L大于4∶1时,S基本保持不变,即此时暴露面宽度L对暴露面的稳定性起主要作用。

根据计算参数N=11~34,对照图3稳定性图表进行分析,当N=11,S取值小于7 时,采场处于稳定状态;当N=34,S取值小于9 时,采场处于稳定状态。

假设采场尺寸最大为宽15m,长150m,最大主应力方向垂直于采场布置方向,则S=≈6.82<7,所在该区域较好岩体质量区域(GSI=90)处于不支护长期稳定状态,在岩体质量一般区域(GSI=80)处于不支护稳定状态与支护稳定状态的临界区域。

5 采场结构参数的三维数值模拟

1)三维计算模型的建立

为了对本次采矿方法中的采场结构参数进行选择及合理性验证,采用FLAC3D软件对矿体-1600m水平的不同结构尺寸及布置形式的盘区采场开采过程进行了数值模拟,根据稳定图表得到的分析结果,结合矿山生产工艺及相关经验,在垂直矿体走向和沿矿体走向布置形式下布置三个不同尺寸的采场比较方案,具体方案编号及对应参数见表1。

表1 模拟采场结构参数表

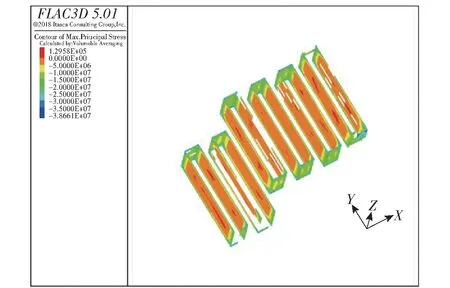

使用Datamine3.0 矿业软件生成的矿床模型数据,首先在FLAC3D中建立矿体三维块体模型,整体模型沿走向长600m,垂直走向长1 000m,高度坐标对应实际矿山-1 700~-1 500m,含有-1 600m 中段部分矿体模型,由上到下包含围岩、矿房、矿柱,其中对包含矿房和矿柱的部分范围定义为核心区域,单元体最小为1m×1m×1m,围岩到矿体区域单元体逐渐变小,模型大小约为40 万个三维块体单元,总共建立6 个三维模型。三维计算模型如图5所示,方案③矿体模型如图6所示。

图4 基于岩芯的GSI 评价方法

图5 三维计算模型

2)矿岩、充填体力学参数及应力边界条件

图6 -1 600m 矿体及矿房矿柱模型(垂直矿体走向布置矿房宽15m,长150m)

本次数值模拟依照矿体-1 415~-1 416m 深度附近钻取的花岗闪长岩岩心作为岩体参数选取的依据,对矿石和围岩使用Hoek-Brown 本构模型,通过对岩心编录数据及照片进行分析,采用基于Hoek-Brown 准则的岩体力学参数确定方法,取该区域岩体参数GSI=80mi=29gci=40MPa,并使用加拿大Rock Science 公司的RocData 软件计算数值模型中岩体相关参数如下:

mb=14.197;s=0.108 4;a=0.501

t=-0.305 3MPa;sigc=13.150MPa;sigcm=22.194MPa;Em=35 565.59MPa;v=0.2

根据相关工程经验,对充填体采用摩尔-库伦本构模型,其选取参数见表3。

表2 选取岩芯位置及实验室力学性质参数

表3 选取岩芯位置及实验室力学性质参数

根据其相邻矿山的地应力分布情况,本次数值计算取深度为1 600m 时,地应力初始分布为最大水平主应力σh,max=70.2MPa,最小水平主应力σh,min=39.7MPa,垂直应力σv=44.9MPa,其中最大水平主应力方向垂直于矿体走向。

3)模拟回采顺序

本次六种模拟方案中,方案①和方案④分六步进行回采,一步先开采一步矿房,执行计算到收敛,二步充填一步矿房采空区,开挖二步矿柱并计算至收敛,如上依次开采、充填所有矿房、矿柱,方案①的开采如图7所示,图中同一颜色区域在同一步开采。

图7 -1 590m 水平垂直走向采场布置图(宽8m,长50m)

其余四个方案,均为一步或两步矿房、矿柱依次回采充填,六种方案最终计算结果均为采空区充填后计算收敛并平衡。

6 数值模拟结果分析

通过对垂直走向和沿走向两种布置方式各三个方案进行计算,对其开采过程中的垂直方向、水平方向位移、最大最小主应力分布规律以及塑性区变化(方案一如图8至图11)进行比较分析得到如下规律:

(1)在采场垂直走向布置时方案①在整个开挖过程中沉降值最小,最大沉降值为121.3mm。方案②矿房矿柱宽度10m,最大沉降值为143.4mm,方案③矿房矿柱宽度15m,最大沉降值为156.0mm,可以看出三个方案中最大位移沉降值与开挖矿房宽度呈正相关。从最大沉降位置分析来看,在整个开采过程中一般最大沉降值位于整个开采区域的中心位置,在方案①第三、第五开挖步中,最大沉降点出现在已经充填的充填体中心区域。在完成矿房开挖充填进行矿柱开采时,顶板最大沉降出现在矿柱开采顶板区域。

图8 方案①第一步开挖区域顶板沉降位移等值线

图9 方案①第一步开挖区域x 方向位移等值线图

图10 方案①第一步开挖区域最小主应力分布云图

在沿走向布置时方案④开采过程中顶板沉降值相比其他方案明显更大,最大值在43.9mm 左右,而方案⑤最大值仅11.9mm 左右,方案⑥最大值为25mm。这主要是由于受到最大主应力的影响,虽然方案④在每一开采步中开采区域最小,但是开采后期形成的充填体宽度为16m,为三个方案中最大,说明在沿走向布置开采时,矿房矿柱整体宽度对于顶板沉降值影响明显。

(2)垂直走向方案布置方案②下X 方向最大位移值为627.4mm 左右,为三种方案最大,方案③为261.3mm,方案①为455.9mm。受Y 方向最大主应力的影响,方案②中矿房矿柱长宽比为15,相对较大,形成的条形矿柱细长,所以会出现边墙水平位移较大的现象。

图11 方案①第一步开挖区域塑性区分布图(A1-A1 z=-1 590)

沿走向布置三种方案水平位移均较小,方案④、方案⑤、方案⑥的Y 方向位移分别为113.2mm、115.4mm、125.0mm。

六种方案最大水平位移均出现于中部矿柱或者矿房边墙中心区域。

(3)六种方案中垂直走向布置下最大主应力应力集中最大值分布于开采区域端部靠近上下盘边缘以及两侧边帮的隅角区域,而沿走向布置的方案中,集中应力出现在开采空区端部与左右边墙交汇处。方案①、方案②、方案③中最大主应力极值大小分别为 159.0MPa、160.7MPa 和163.1MPa 左右,相差不大。方案④、方案⑤、方案⑥中,开挖初期出现较大应力集中现象,大小分别为139.9MPa、128.4MPa、125.9MPa 左右。这一些区域的应力集中强度远大于岩石单轴抗压强度,可能会出现少量破坏现象。

(4)从计算结果中可以观察到六种方案在开采过程中均出现一定的拉应力值,基本处于0.3MPa以内,部分开采步区最大值出现0.35MPa 可能会出现其拉应力值大于岩体抗拉强度而出现破坏,拉应力主要分布于开挖区域的边墙中部区域。

(5)根据开挖过程中塑性区域分布特点分析,垂直走向布置方式下,方案③中由于矿柱宽15m 相对于其他两种方案塑性区贯通区域比例相对较小,但是三种情况下矿柱由于应力集中都有较多的塑性破坏区。沿走向布置的三种方案下塑性区分布差别不大,最终塑性区分布来看由于方案⑤开挖充填区域较大,充填体周围的塑性破坏区域相对较多。局部区域的边墙处由于拉应力的作用,出现部分拉破坏塑性区,在开采中需要注意。

7 采场结构参数优化结果

通过使用修正Mathews 稳定图法和数值模拟相结合的方法对采场结构参数和布置形式进行比较分析,具体如图12所示。根据图表验证以及数值模拟计算中的位移、应力分析比较结果,不同的采场尺寸及布置方式对采场回采稳定性有一定的影响,虽然方案①中设计的每一步单个开挖区域尺寸最小,对应的最大沉降值和最大、最小主应力都为三个方案中最小,但是其水平最大位移小于方案②,却远大于方案③,其开采效率相对于其他两个方案较低。方案③由于宽度15m,暴露面积较大,在地应力的影响下会出现较大的拉应力,且本次模拟不考虑岩体节理裂隙对开采的影响,过大的暴露面出现节理裂隙滑移破坏的可能性将会大大增大。但是由于该方案开采中矿柱厚度最大,产生的水平位移相对较小,塑性区的贯通比例明显低于其他两个方案。综合考虑在岩体质量较好的区域(GSI>80)推荐方案③,当有断层穿过,或者节理裂隙较为发育的岩体区域(GSI≤80),推荐方案①更为合理。

图12 六种方案数值模拟结果变化趋势图

沿走向布置下受最大主应力影响采场宽度对于其位移场以及塑性区分布影响明显,但是三种方案无明显应力和应变问题,虽然方案④每次开采宽度8m,但是由于其最终开采区域宽度16m,相比于另外两个宽度方案10m 和12m 较大,所以在顶板的沉降值出现了明显的增大,但是其在Y 方向的位移却相对较小。考虑到最大主应力方向垂直于矿体走向、且可能出现局部岩体的劣化以及节理裂隙的存在,选取方案⑤更为高效且合理。

8 结论

(1)结合岩芯钻孔数据,使用基于岩芯的GSI评价方法获得岩芯地质强度指标,根据Nickson 修正的Mathews 图表法对不同地质条件下采场最优结构尺寸进行判断,得出宽15m,长150m 的采场在该区域较好岩体质量区域(GSI=90)处于不支护长期稳定状态,在岩体质量一般区域(GSI=80)处于不支护稳定状态与支护稳定状态的临界区域。

(2)通过对垂直矿体走向、沿矿体走向两种采场布置形式下共六种方案进行了数值模拟计算比较,对不同方案下的位移、应力以及塑性区的分布规律进行研究,推荐了两种布置形式下合理的结构参数方案,保证在安全回采条件下较高的回采效率。

(3)修正Mathews 稳定图法与FLAC3D数值模拟相结合确定采场结构参数的方法适用于矿山在设计生产过程中合理确定采场结构参数以及布置形式,相比于传统工业试验或者单纯数值模拟计算的方式,其参数确定更为科学,高效,为类似矿山相关工作提供了一种新思路。