一种多地形适用的闸刀机构箱安装平台

国网浙江省电力有限公司宁波供电公司 何 迪 张国锋 施小帅 顾朝旭 徐东捷 方凯伦

闸刀又称隔离开关,是电力系统中使用量最大的电气设备之一,起到在无负载的情况下隔离电源以及改变运行方式、通断小电流的作用,基本结构包括支持底座、导电触头、绝缘子、传动机构等部分。而闸刀机构箱为闸刀的分合提供电动或手动操作动力,机构的动力输出轴通过垂直连杆直接连接到传动部分,带动闸刀分合动作。现有闸刀机构箱的安装方式目前主要依靠人工抬升法或堆叠法,在装配过程中存在以下弊端:安装过程中机构箱的移动和就位费时费力;临时搭建的支撑物难以精确调节;工作场地不平整影响支撑物的稳定性,产生人身和设备风险。

1 闸刀机构箱安装现状

闸刀机构箱的安装目前主要依靠多采用人工抬高或堆叠法将闸刀机构箱人力悬空或放置在支撑物(如堆叠木块、铁架等)上,通过调整垫在机构箱底部的木块或铁架位置调节高度和水平度,再用铅垂校验同轴度。如有偏差则需移动机构箱位置并重新校验水平度和同轴度。上述校验无误后用槽钢焊接机构箱背板与抱箍、固定机构垂直连杆,最后拆除搭建的铁架、木块等支撑结构。采用传统安装方式效率低,也易发生施工危险。通过对检修人员在变电站闸刀机构箱安装情况进行调查,统计他们的平均工作用时,其统计结果如表1。

此外,安装过程中需对机构箱进行水平及前后左右抬移,从而找准中心及箱体高度,最后才能固定在设备支架上。这种方法不但费时费力、效率低下,且易造成水平度及同轴度不符合标准,导致闸刀的连杆、延长轴、轴承及拐臂等传动部件安装位置的错位,引发闸刀操作机构传动不畅,操作扭矩过大等问题,这是造成闸刀操作卡涩,甚至引起垂直连杆弯曲变形、抱箍断裂的设备损坏缺陷的重要原因。因闸刀机构箱要求安装精度高、自身重量重,加上露天作业、劳动强度大,为提高安装效率和安装质量,使得合适的闸刀机构箱安装平台的研制势在必行。

表1 闸刀机构箱传统安装方式用时调查表

2 新型安装平台结构设计

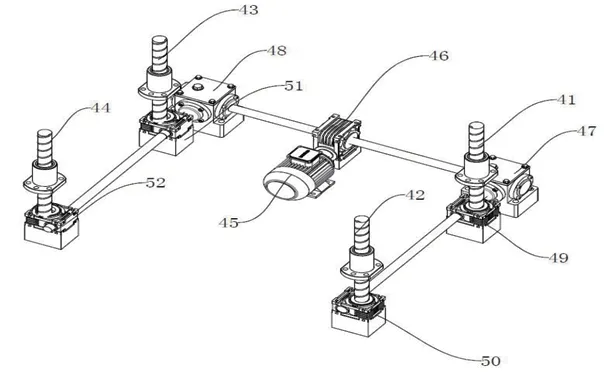

新研制的多地形适用的闸刀机构箱安装平台如图1,包括底板1和安装板2,底板1的底部设置有多个用于调整底板1使底板1的上表面水平的升降支脚3,安装板2通过一升降机构4设置在底板1上,安装板2的上表面为用于搁置闸刀机构箱的放置平面21,底板1上还开设有第一开口11,安装板2开设有第二开口22,第一开口21和第二开口22用于供管道通过。由图2可见,升降机构4包括第一丝杆41、第二丝杆42、第三丝杆43、第四丝杆44和联动组件,联动组件用于驱动四根丝杆同步转动,四根丝杆分别沿竖直方向设置在安装板2上,且四根丝杆呈矩形分布;当联动组件驱动四根丝杆同步转动时,安装板2沿竖直方向上下移动。该结构中联动组件可驱动四根丝杆同步转动,因此安装板2可以平稳上升或下降,不会出现倾斜的情况,利于调整闸刀机构箱的高度。

图1 新研制闸刀机构箱安装平台结构图

图2 安装平台上层传动结构

联动组件包括驱动电机45、减速器46、第一换向器47和第二换向器48,减速器46具有输入端、第一输出端和第二输出端,驱动电机45固定在底板1的上端,驱动电机45的输出轴与减速器46的输入端相连接,第一换向器47固定在减速器46的左侧,且第一换向器47的输入端与减速器46的第一输出端相连接,第一换向器47的输出端通过第一蜗轮蜗杆减速机49与第一丝杆41连接,第一蜗轮蜗杆减速机49的输出端连接有第二蜗轮蜗杆减速机50,第二丝杆42竖直连接在第二蜗轮蜗杆减速机50上,第二换向器48固定在减速器46的右侧,且第二换向器48的输入端与减速器46的第二输出端相连接,第二换向器48的输出端通过第三蜗轮蜗杆减速机51与第三丝杆43连接,第三蜗轮蜗杆减速机51的输出端连接有第四蜗轮蜗杆减速机52,第四丝杆44竖直连接在第四蜗轮蜗杆减速机52上。

该结构中,当驱动电机45驱动减速器46运动时,分别与减速器46连接的第一换向器47和第二换向器48同步工作,由于第一蜗轮蜗杆减速机49与第一换向器47的输出端连接,因此在第一换向器47工作时,第一蜗轮蜗杆减速机49也开始运动,第一蜗轮蜗杆减速机49既可驱动第一丝杆41转动,又可通过连接轴驱动第二蜗轮蜗杆减速机50工作,第二丝杆42由于连接在第二蜗轮蜗杆减速机50的输出端上,最终也实现了第二丝杆42的运动,同理第三丝杆43及第四丝杆44运动过程也相同,通过本机构,只需通过一个电机便可驱动多个机构联动,最终实现四根丝杆同时转动,来使与它们螺接的安装板2做升降运动,大大优化了整体的性能,同时制造成本较低。

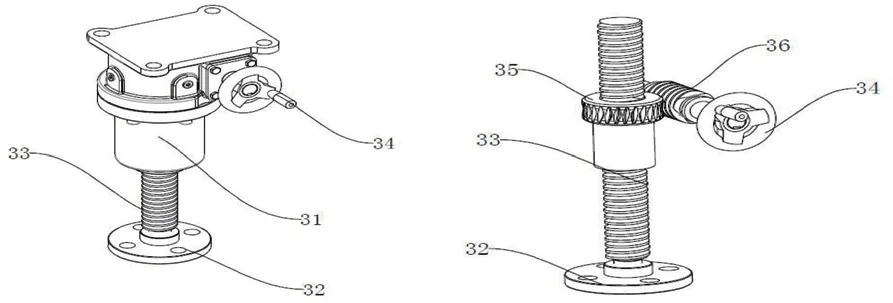

图3 升降支脚结构

图1中的升降支脚3具体结构如图3所示,四个升降支脚3呈矩形分布。该结构中采用四个升降支脚3,四个升降支脚3可以分别调整高度,从而利于稳定支撑底板1,使得底板1处于水平状态。每个升降支脚3包括壳体31、垫片32、升降杆33和调节机构,壳体31固定在底板1的下端,升降杆33竖直设置在壳体31内,且升降杆33的下端伸出壳体31后与垫片32相固定,调节机构固定在壳体31上且用于驱动升降杆33上下运动。该结构中,通过调节机构驱动升降杆33的上下运动,进而微调与地面接触的垫片32高度位置,这样利于根据不同的地形来调节底板1,使底板1始终处于水平状态。

升降杆33为升降丝杆,调节机构包括手轮34、蜗轮35和与蜗轮35啮合的蜗杆36,蜗轮35可转动设置在壳体31内,蜗轮35套设在升降杆33的外侧且与升降杆33螺纹配合,蜗杆36设置在壳体31内且蜗杆36的一端伸出壳体31后与手轮34相固定。该结构中,当转动手轮34时与手轮34相固定的蜗杆36同步转动,蜗轮35与蜗杆36是啮合的,因此在蜗杆36转动的同时蜗轮35也发生转动,蜗轮35的中心处开设有升降杆33配合的螺纹孔,这样通过蜗轮的转动来实现升降杆33的上下运动,采用手动调节的方式,操作较为可靠。

安装板2上固定有水平仪6。该结构中,水平仪6为现有技术,其可快速得知安装板2的水平位置,进而可以调节升降支脚3的位置,使得安装板2可以快速调平。

3 现场应用及效果检查

检修人员将新制作的闸刀机构箱安装平台移至工作间隔,将闸刀机构箱放置在安装板上后检测其水平度,闸刀机构箱高的一侧可通过调节该侧对应下方升降支脚调低,闸刀机构箱低的一侧也可通过调节此侧对应下方升降支脚调高,即闸刀机构箱的水平度能够通过升降支脚调节,直至调节水平。之后设置平台上升高度,电机控制上层传动机构动作,将闸刀机构箱抬升到指定高度。新研制的闸刀机构箱安装平台分别在多个变电站进行了适用。

表2 新型闸刀机构箱安装平台使用调查表

由表2所示,不同技能水平的检修人员平均用时为13.25分钟,与原来平均用时76.7分钟相比,效率提高了468%,同时每次工作人工数量从4人减少到了2人。达成预期的效率目标值。新型闸刀机构箱安装平台显著减少了安装时间,提高了安装效率,水平度校正也更加简易。

综上,本文研制的多地形适用的闸刀机构箱安装平台经验证具有以下优点:针对不同的地形,通过手动转动丝杆升降机来调节地脚长度,达到调节方便,可以微调,成本较低;通过电动程序控制四联动升降机来调整装配平台抬升高度,省时省力,减少检修人员的工作量;适用范围广,采用高强度铝合金作的U 型板能够避开二次电缆管和适应大多数闸刀机构箱的外形。