蚕蛹变温压差膨化干燥工艺优化

吴钊龙,林芳,陈振林*,莫嘉华,杨艳兰,杨春梅

(1.大连工业大学食品学院,辽宁大连116034;2.贺州学院食品科学与工程技术研究院,广西贺州542899)

蚕蛹(silkworm pupa),又称小蜂儿,蚕蛾科,是蚕发育到一定阶段的产物,而且是2004 年卫生部批准的作为普通食品管理的食品新资源中唯一的昆虫类食品,我国每年可产鲜蛹30 万吨以上,约占全世界总产量的80%[1-4]。蚕蛹不仅是一种营养价值较高的美食,也是一种具有功能活性的中药[5]。蚕蛹中富含蛋白质、脂肪酸、甲壳素、糖类、多种蛋白质激素、多种维生素、蛹磷脂、干扰素、抗菌肽、溶菌酶、腺嘌呤、次黄嘌呤、肾上腺素、去甲肾上腺素和丰富的微量元素[6]等。蚕蛹蛋白质中含有18 种氨基酸,其中8 种人体必需氨基酸占总氨基酸的42%,必需氨基酸与非必需氨基酸的比例达到0.7∶1.0,非常符合联合国粮农组织(Food and Agriculture Organization of the United Nations,FAO)及世界卫生组织(World Health Organization,WHO)建议的理想氨基酸模式[7]。现今我国的蚕蛹大多数进行粗加工后当饲料和肥料,对其精深加工开发利用较少,开发利用手段和途径有限,深加工综合利用加工的产品种类不多,限制了蚕桑产业收入增长[8-9]。

变温压差膨化干燥是一种新型的环保干燥技术[10-11]。通过变温压差膨化干燥技术干燥出来的产品绿色天然、口感良好,最大程度地保留了食品原有的营养成分及香气成分,并且产品内部能形成大气泡,酥脆度俱佳、食用方便、便于贮藏,克服了油炸食品制品营养成分大量损失、含油量高和不易贮藏等缺点,有利于生产休闲食品、方便食品及保健食品[12-15]。目前,变温压差膨化干燥技术在膨化果蔬产品加工中已得到广泛应用[16-18],对于采用变温压差膨化干燥方法加工昆虫的有关研究鲜有报道,迄今还未见有采用变温压差膨化干燥方法干燥蚕蛹的研究报道。本研究以蚕蛹在膨化后的含水量、色泽和脆度值为主要指标,对蚕蛹的膨化工艺条件进行优化研究,为蚕蛹干制深加工提供理论参考。

1 材料与方法

1.1 材料

蚕蛹:广西平乐国弘茧丝绸有限公司。

1.2 试验设备

变温压差膨化干燥机(KAAE 型):江苏楷益智能科技有限公司;电子天平(JJ1000 型):常熟市双杰测试仪器厂;水分测定仪(MB90 型):奥豪斯仪器常州有限公司;色彩色差计(CR-400 型):KONICA MINOLTA;物性测定仪(S-081 型):英国SMS 公司。

1.3 试验方法

1.3.1 蚕蛹酥制备

1.3.1.1 工艺流程

原料→清洗→烫漂→沥干→变温压差膨化干燥→干制品

1.3.1.2 操作要点

原料:选用个体完整、大小均匀的冰冻蚕蛹。

清洗:将蚕蛹用清水漂洗2 次~3 次。

烫漂:将蚕蛹在沸水中煮沸灭酶3 min[19]。

沥干:沥干调好味的蚕蛹表面水分,将蚕蛹摆在变温压差膨化干燥设备托盘上。

变温压差膨化干燥:在膨化温度为90 ℃,压力差为0.3 MPa,停滞时间为10 min 下进行干燥,干燥至水分含量低于1%。

1.3.2 单因素试验

1.3.2.1 膨化压力差对蚕蛹的影响

每次取100 g 调好味的蚕蛹来进行变温压差膨化干燥,在膨化温度为90 ℃,停滞时间为10 min,抽空时间为3 h 条件下进行变温压差膨化干燥,研究膨化压力差分别为0.1、0.2、0.3、0.4 MPa 和0.5 MPa 时对蚕蛹硬度、色泽和水分含量的影响。得到的蚕蛹酥各项指标都测量3 次,最终取平均值。

1.3.2.2 停滞时间对蚕蛹的影响

每次取100 g 调好味的蚕蛹来进行变温压差膨化干燥,在膨化温度为90 ℃,膨化压力差为0.3 MPa,抽空时间为3 h 条件下进行变温压差膨化干燥,研究停滞时间分别为5、10、15、20 min 和25 min 时对蚕蛹硬度、色泽和水分含量的影响。得到的蚕蛹酥各项指标都测量3 次,最终取平均值。

1.3.2.3 抽空时间对蚕蛹的影响

每次取100 g 调好味的蚕蛹来进行变温压差膨化干燥,在膨化温度为90 ℃,停滞时间为10 min,膨化压力差为0.3 MPa 条件下进行变温压差膨化干燥,研究抽空时间分别为1、2、3、4 h 和5 h 时对蚕蛹硬度、色泽和水分含量的影响。得到的蚕蛹酥各项指标都测量3次,最终取平均值。

1.3.2.4 膨化温度对蚕蛹的影响

每次取100 g 调好味的蚕蛹来进行变温压差膨化干燥,在停滞时间为10 min,膨化压力差为0.3 MPa,抽空时间为3 h 条件下进行变温压差膨化干燥,研究膨化温度分别为70、80、90、100 ℃和110 ℃时对蚕蛹硬度、色泽和水分含量的影响。得到的蚕蛹酥各项指标都测量3 次,最终取平均值。

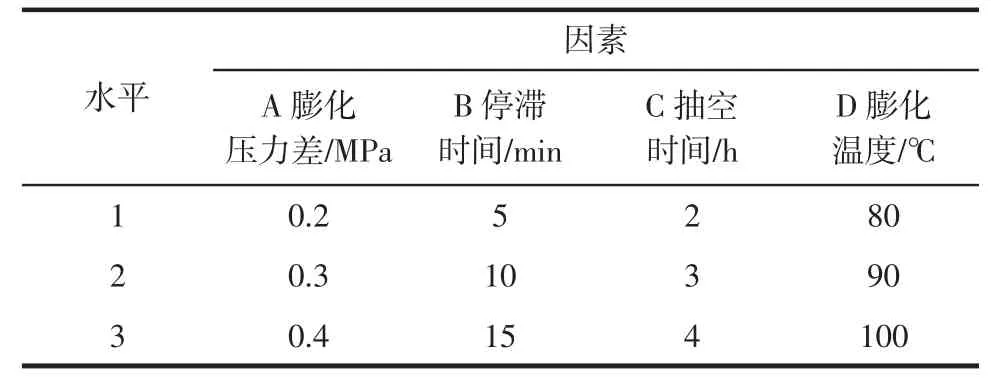

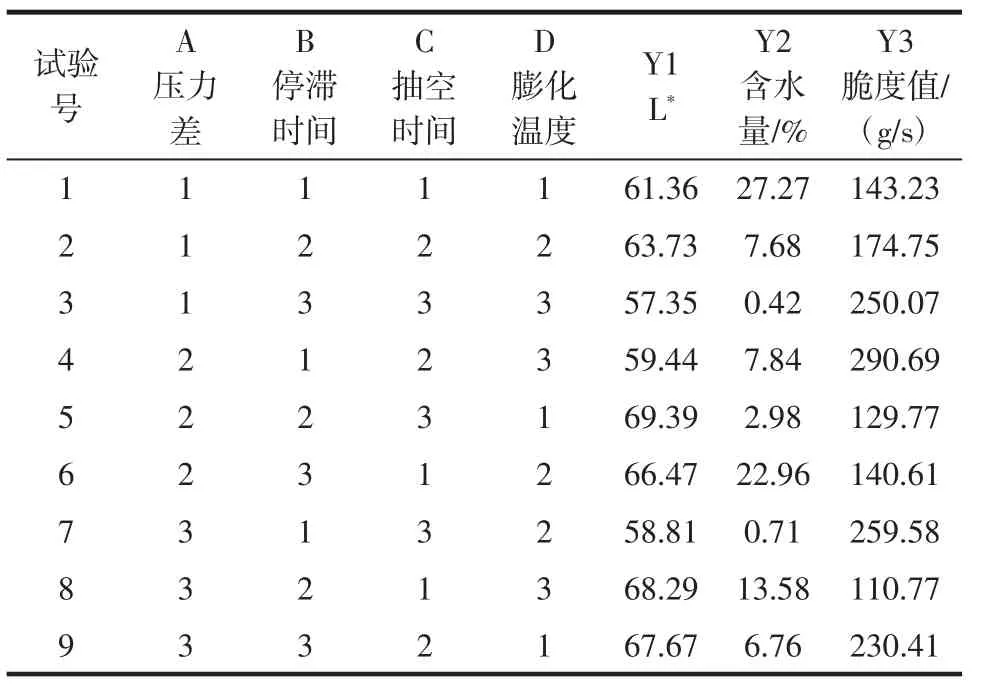

1.3.3 正交优化试验

由单因素试验的结果,正交优化试验中以膨化压力、停滞时间、抽空时间、膨化温度为试验因素,以含水量、色泽、脆度值为指标,采用四因素三水平的正交表L9(34)对蚕蛹的变温压差膨化干燥进行优化,具体的试验设计见表1。

表1 正交试验因素与水平设计Table 1 Orthogonal experiment design level and factors

1.4 测定方法

1.4.1 含水量的测定方法

通过用MB90 型快速水分测定仪测定蚕蛹的含水量。得到蚕蛹平均初始含水量为71.27%。蚕蛹干基含水量根据式(1)计算。

式中:M 为蚕蛹变温压差膨化干燥到t 时刻时的干基含水量,%;W 为蚕蛹变温压差膨化干燥到t 时刻时的湿基含水量,%。

1.4.2 色泽的测定方法

利用色彩色差计测定蚕蛹的颜色。以仪器白板的色泽为标准,测定样品的亮度L*值,L*表示明暗,其值越大,产品的亮度最好,可以间接反应产品色泽的好坏[20]。每个样品重复测定3 次,取平均值。

1.4.3 脆度值的测定

采用物性测定仪测定蚕蛹的硬度。使用P2 探头,测前速度1 mm/s,测试速度2 mm/s,测后速度10 mm/s,穿刺距离20 mm,测定蚕蛹酥的脆度值,脆度定义为以爆裂时的力与爆裂时的时间的比值,而且脆度值越小,脆片的酥脆性越好[21]。

1.4.5 数据分析

试验数据整理分析用Excel 2010,折线图采用Origin 9.0 软件绘制。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 压力差对蚕蛹酥含水量、脆度值、色泽的影响结果

在膨化温度为90 ℃,停滞时间为10 min,抽空时间为3 h 条件下,不同压力差蚕蛹酥的含水量、脆度值、亮度L*值的曲线见图1。

图1 压力差对蚕蛹酥的影响Fig.1 Effect of pressure difference on silkworm pupa crisp

膨化压力差指膨化前膨化罐中的压力与真空罐中的压力差值,是变温压差膨化的重要参数,其主要作用是通过气压的瞬间变化,使蚕蛹中具有一定能量的水分发生相变,从原来的液相瞬间变为气相[22]。由图1 可知,在其他条件一定时,压力差对蚕蛹的色泽影响较小,对含水量和脆度值影响较大。随着压力差的增大,含水量总体呈下降的趋势,亮度L*值影响幅度不大,其主要原因在于加深产品颜色的物质是热敏性物质,压力影响较小[23]。而脆度值随着压力差的增大,呈先下降后上升的趋势,在一定的范围内,在压力差为0.3 MPa 的条件下有最小的脆度值,此条件下的蚕蛹酥口感好而且酥脆。因此,综合考虑,压力差为0.3 MPa时为最优的蚕蛹压力差。

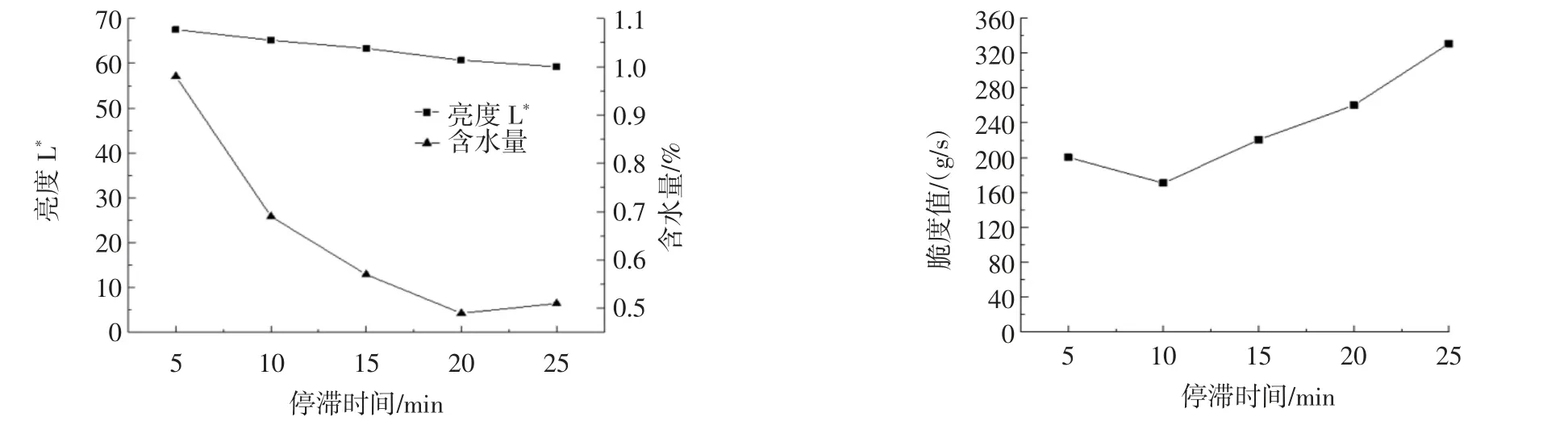

图2 停滞时间对蚕蛹酥的影响Fig.2 Effect of dwell time on silkworm pupa crisp

2.1.2 停滞时间对蚕蛹含水量、脆度值、色泽的影响结果

在膨化温度为90 ℃,膨化压力差为0.3 MPa,抽空时间为3 h 条件下,不同停滞时间蚕蛹酥的含水量、脆度值、亮度L*值的曲线见图2。

由图2 可知,随着停滞时间的增加,亮度L*值和含水量均呈现下降的趋势,停滞时间为20 min 后含水量下降趋势变得平缓,脆度值呈先下降后上升趋势,停滞时间为10 min 时脆度值最低,产品的酥脆性好;而当停滞时间为20 min 和25 min 时,脆度值较高,亮度L*值较暗,此时的蚕蛹酥产品不佳且较硬。停滞时间是物料进入膨化罐前均匀受热的时间,停滞时间太长,导致产品焦糊,色泽L*值变暗,同时会使产品的营养成分损失较多,停滞时间不宜选取过长,因此综合考虑,选用停滞时间为5、10 min 和15 min 做蚕蛹酥的优化试验[24]。

2.1.3 抽空时间对蚕蛹含水量、脆度值、色泽的影响结果

在膨化温度为90 ℃,停滞时间为10 min,膨化压力差为0.3 MPa 条件下,不同抽空时间蚕蛹酥的含水量、脆度值、亮度L*值的曲线见图3。

图3 抽空时间对蚕蛹酥的影响Fig.3 Effect of vacuum-pumping time on silkworm pupa crisp

抽空时间指物料在膨化后通过真空系统继续除去物料中水分的起止时间[25]。由图3 可知,在其他条件一定时,随着抽空时间的增加,含水量呈现下降的趋势,在2 h 后含水量趋于平缓;亮度L*值呈先上升后下降的趋势,当抽空时间为3 h 时达最大,色泽最好;脆度值呈一直上升趋势,在抽空时间为1 h~3 h 时,蚕蛹酥脆度值增加的幅度显著,当抽空时间为3 h 之后,蚕蛹酥脆度值变化的幅度减小。抽空时间太短时,蚕蛹酥中的水分含量较高,水分散失的速度较快;随着抽空时间的延长,蚕蛹酥中的水分含量逐渐减少,脆度值逐渐升高,在抽空时间为3 h 后物料中的水分含量变化不太明显,而且在抽空时间为5 h 时蚕蛹酥有焦糊的情况出现,从而产品亮度L*值变暗。因此综合考虑选择抽空时间为2、3 h 和4 h 做优化试验。

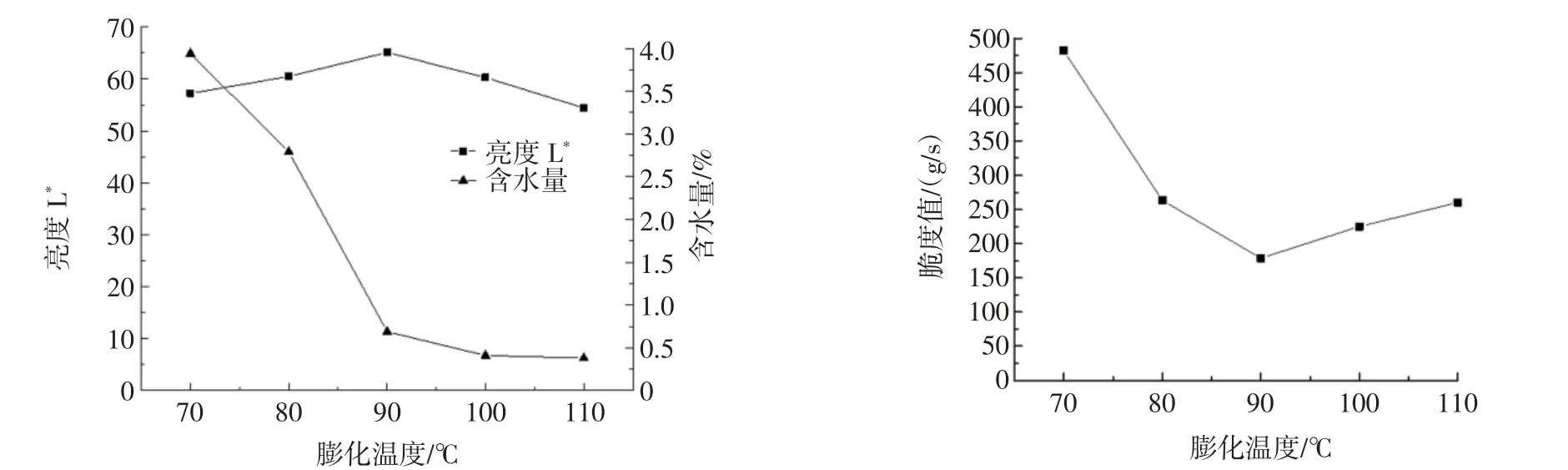

2.1.4 膨化温度对蚕蛹含水量、脆度值、色泽的影响结果

在停滞时间为10 min,膨化压力差为0.3 MPa,抽空时间为3 h 条件下,不同膨化温度蚕蛹酥的含水量、脆度值、亮度L*值的曲线见图4。

图4 膨化温度对蚕蛹酥的影响Fig.4 Effect of puffing temperature on silkworm pupa crisp

由图4 可知,蚕蛹酥随着膨化温度的升高,亮度L*值呈先上升后下降的趋势,脆度值呈先下降后上升的趋势,含水量呈一直下降的趋势。在膨化温度为90 ℃时,亮度L*值达到最大值,脆度值是最小值,表明该膨化温度得到的蚕蛹酥亮度较好且酥脆性好。当膨化温度为110 ℃时,蚕蛹酥表面的水分挥发速度低于其内部水分扩散到表面的速度,导致蚕蛹酥有一定程度的焦糊现象出现,亮度L*值明显降低,所以其色泽明显变黑。但温度过低也会导致蚕蛹的内部水分扩散受到限制,影响蚕蛹酥内部的均匀多孔结构[22]。所以膨化温度为90 ℃是蚕蛹变温压差膨化干燥单因素试验中的最优膨化温度,因此综合考虑选择膨化温度为80、90 ℃和100 ℃做优化试验。

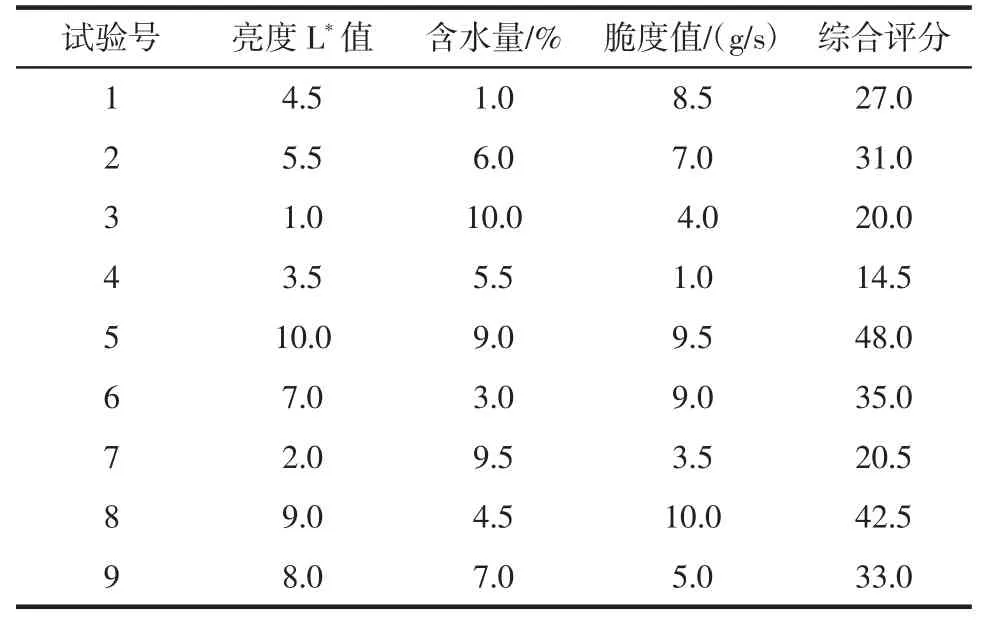

2.2 正交试验结果与分析

在单因素试验的基础上选取压力差、停滞时间、抽空时间和膨化温度为因素来设计四因素三水平正交试验,正交试验结果见表2。

表2 L9(34)试验结果Table 2 Test results of L9(34)

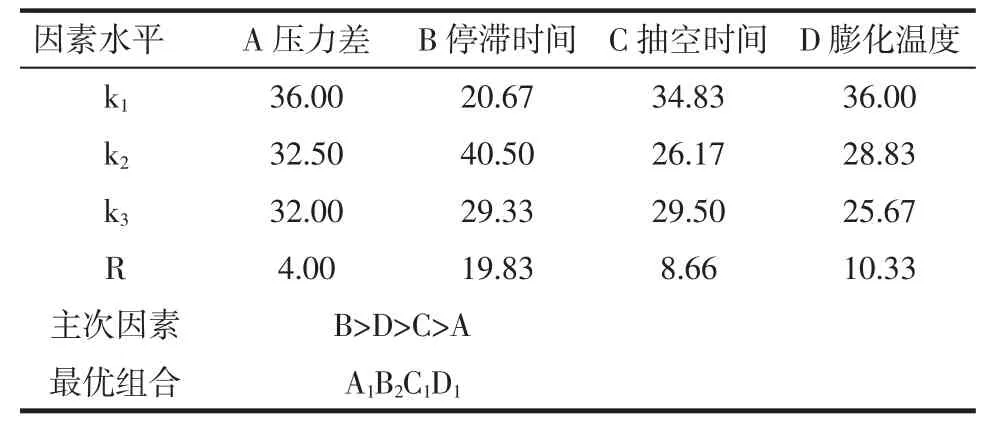

正交结果优化采用公式评分法[25],本试验将每项指标的最优值定为满分,分值为10 分,试验值按照与最优值的差别来进行比例评分。亮度L*值在正交试验第5 组69.39 为最佳,定为满分10 分;在正交试验第3 组定为最差1 分。含水量在正交试验第3 组0.42 为最佳,定为满分10 分;在正交试验第1 组定为最差1 分。脆度值在正交试验第8 组110.77 为最佳,定为满分10 分;在正交试验第4 组定为最差1 分。其他试验值按照与最优值的差别来进行比例评分。因为脆度值与亮度L*值是品质指标,对试验的结果影响显著,所以将其以两倍计算,即权数为2;含水量以一倍计算,即权数为1。最终评分公式为:综合评分=2×亮度L*值+2×脆度值+含水量。利用公式评分法得到的正交试验结果和极差分析试验结果分别见表3、表4。

表3 公式评分法试验结果Table3 Test results of formula scoring method

表4 公式评分法极差分析试验结果Table 4 Results of range analysis by formula scoring method

由表3 和表4 可知,各个试验因素极差R 的大小顺序为B>D>C>A,即各个因素对蚕蛹酥影响主次顺序为停滞时间>膨化温度>抽空时间>压力差。表明蚕蛹在变温压差膨化工艺中停滞时间和抽空时间对产品品质影响较大,膨化温度和压力差对产品品质影响较小。由正交试验结果中得出最优组合为A1B2C1D1,即该组合的压力差为0.2 MPa,停滞时间为10 min,抽空时间为2 h,膨化温度为80 ℃。

2.3 最优结果验证试验

该最优组合不在正交试验内,在最优条件A1B2C1D1下,压力差为0.2 MPa,停滞时间为10 min,抽空时间为2 h,膨化温度为80 ℃的条件下做变温压差膨化干燥验证试验。结果如表5。

表5 最佳工艺验证试验结果Table 5 Best process validation test

在最优条件下进行试验,最终得出的亮度L*为65.49,含水量为2.95 %,脆度值为156.28 g/s,要优于正交试验中的任何一组,试验结果表明,优化后的结果稳定。

3 结论

在单因素试验基础上,通过正交试验,确定蚕蛹变温压差膨化干燥的最优工艺。蚕蛹变温压差膨化干燥的最优工艺参数为:压力差为0.2 MPa,停滞时间为10 min,抽空时间为2 h,膨化温度为80 ℃,在此参数下高度L*为65.49,含水量为2.95 %,脆度值为156.28 g/s。其中4 个因素对综合评分的影响程度从大到小分别为:停滞时间>膨化温度>抽空时间>压力差。在此最优工艺的条件下,蚕蛹酥色泽均匀明亮,口感软硬适中,且具有酥脆性。蚕蛹变温压差膨化干燥的最优工艺参数能够为进一步研究蚕蛹变温压差膨化干燥提供参考。