塔内件设计研究

张学辉,高洪涛

(鲁西集团,山东聊城 252211)

1 概述

塔内件要想实现气(或汽)液传质过程两相传质和分离的要求,需要满足以下基本性能。

1)相际接触面积尽可能大,以使气液两相充分接触。

2)两相传质后分离效果要好。

3)有较大的生产能力,气相和液相通过量大。

4)操作弹性大、稳定,能够在较大的气液负荷变化范围内连续正常操作。

5)流体流动阻力小,压力降不能过大。

6)结构简单、可靠、制造成本低。

7)耐腐蚀、易于安装、维护。

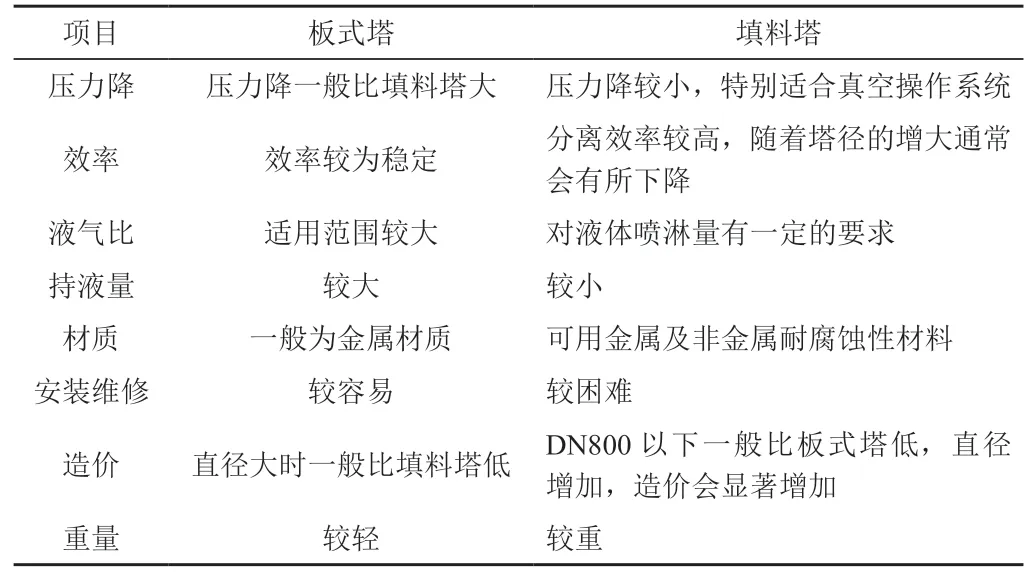

塔内件按结构可分为板式塔和填料塔两大类。这两种塔内件结构差异较大,适用范围也不尽相同,不能单纯地比较优劣。要综合考虑物料的性质、操作条件、安装、维修、经济型等多种因素来选择合适的塔内件类型。如表1所示,对板式塔和填料塔进行了简要的对比,设计时可以参考选用。

表1 板式塔与填料塔性能比较

2 板式塔内件设计要点

板式塔是一种分级(板)接触型的气液传质设备,塔内以塔板作为基本构件,气体以鼓泡或喷射的形式穿过塔板上的液层,气液两相密切接触达到气液两相总体逆流板上错流的效果。气液两相的组分浓度沿塔高呈阶梯式的变化。

板式塔按形式可分为筛板塔、浮阀塔、泡罩塔、斜孔塔等,板式塔在设计时要重点关注开孔率、降液管、溢流形式、溢流堰等的设计。

2.1 开孔率

开孔率一般是指塔板上的开孔总面积与塔截面积之比,它的大小与塔内的气量有直接关系,开孔率过大容易使向上的气流托不住塔板上的液体造成漏液,过小又会使气体流速过大气体可能会夹带大量的液体到上一层塔板造成雾沫夹带。这两种情况都会降低塔板效率,尤其是后者,严重时会造成液泛,破坏塔设备的正常操作。一般控制雾沫夹带量不超过0.1kg/kg,漏液率不超过10%。

开孔率根据塔板形式、气体流量而不同。开孔率是否合适,主要看孔动能因子(F0),可按下式计算:

式中,ug:孔气体流速,m/s;

ρg:气体密度,kg/m3。

对于筛板塔孔动能因子一般取15~20m/s(kg/m3)0.5,浮阀塔孔动能因子一般取9~12m/s(kg/m3)0.5。

2.2 降液管

降液管是上下两层塔板间的液体通道,降液管面积与塔板上的液体处理量有关,降液管面积百分比一般选10%(基于空塔截面);降液管面积不可过大,否则会占用塔板开孔区面积。

(1)降液管底隙速度一般控制在0.4m/s以下。

(2)降液管液泛一般控制在60%以下。

(3)降液管内线速度最大一般不超过0.15m/s。

(4)降液管停留时间。

①对于不起泡物系一般大于3s。

②对于微起泡物系一般大于3.5s。

③对于中等起泡物系一般为4~5s。

④对于严重起泡物系一般大于7s。

(5)降液管内清液层的高度一般控制在100~160mm。为防止液泛发生,其值一般为板间距和堰高之和的1/3左右,最大不能超过板间距和堰高之和的一半。

2.3 溢流形式

根据塔内液体负荷的不同可选择不同的溢流形式,如图1所示,单流型是较为常用的液流形式,双流型及四溢流型适用于液量大或塔径较大的场合,而回转流适用于小塔径及低液量时使用。

2.4 溢流堰

溢流堰具有保持塔盘板上一定的液层高度和促使液流均匀分布的作用。常用的弓形降液管的溢流堰长度LW(m)范围如下:

单流型:LW=(0.6~0.8)D

双流型:LW=(0.5~0.7)D

式中,D:塔盘直径,m。

2.4.1 溢流堰上的溢流强度

堰上溢流强度Li[m3/(h·m)]可按下式计算:

式中,L:过堰液体流量,m3/h

溢流强度最好不要超过60m3/(h·m),最大不超过100~130m3/(h·m)。

2.4.2 溢流堰高度

常用溢流堰高度hw(mm)一般取30~50mm,溢流强度较低时可取高值,反之取低值。

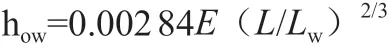

2.4.3 堰上液层高度

堰上液层高度how(mm)可按下式计算:

式中,E:液流收缩系数,一般情况下可取1。

堰上液层高度一般不宜超过60mm,液量大时如单流型不能满足要求,可改为双流型或多流型。液量how应不小于6mm。堰形式一般采用平堰,当溢流强度小于3m3/(h·m),堰上液层高度小于6mm时,可采用齿形堰。

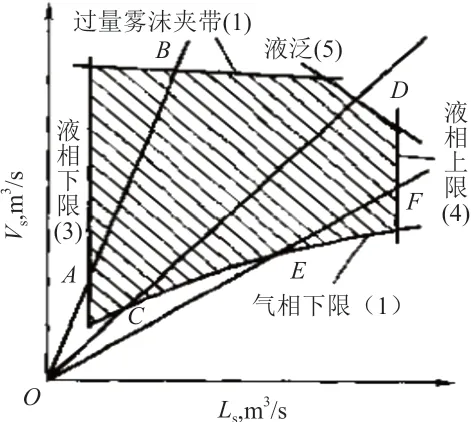

2.5 负荷性能图

负荷性能图用以表示塔板上气液两相能否正常流通,且保持相当塔板效率的稳定操作范围,如图2所示。中间阴影部分,超过此范围,塔的正常操作就遭到破坏。当塔盘设计完毕后,负荷性能图及操作线也就确定了,最好使操作点位于稳定操作范围的中部左右的位置,操作上限点与下限点也应落在稳定操作范围内。

图2 板式塔负荷性能图

2.5.1 气相负荷下限

低于此线气体流量过低塔板出现漏液,气相与液相不能正常接触。

2.5.2 过量雾沫夹带线

超过此线气相流量过大,雾沫夹带过量会使塔板效率降低。一般精馏的雾沫夹带允许的上限为0.1kg/kg。

2.5.3 液相下限

一般取how为6mm作为液相下限,低于此线液流就不能在塔板上均匀分布。

2.5.4 液相上限

液体流量过大则降液管超负荷,液体在其中的停留时间太短使其所夹带的泡沫来不及分离,被带到下一层塔板,引起返混降低塔板效率。

2.5.5 液泛线

液体或气体流量过大,致使降液管内的泡沫层高度高于板间距与堰高之和,引起降液管液泛。

3 填料塔内件设计要点

填料塔以填料作为气液接触元件,气液两相在填料层中逆向连续接触。它具有结构简单、压降小、易于用耐腐蚀非金属材料制造等优点,对于气体吸收、真空精馏及处理腐蚀性流体较为适用。

填料塔主要由塔体、填料及塔内件组成。填料是填料塔中的传质元件,按形状可分为散装填料和规整填料两大类,按材质可分为金属填料、陶瓷填料及塑料填料。

填料塔内件主要包括液体分布装置、填料支撑装置、填料压紧装置、液体收集装置等。所有的塔内件设计都是为了使气液在塔内更好的接触,以便发挥填料塔的最大效率和生产能力,故塔内件设计的好坏直接影响填料性能的发挥。

3.1 液体分布装置

液体分布器位于每层填料上端,塔将液相均匀地分布到下部填料表面上,形成液体的初始分布,因为在填料塔的操作中,液体的初始分布对填料性能的发挥影响最大,因此液体分布器是填料塔中最重要的塔内件。

液体分布器按出液推动力可分为重力型和压力型两种,按结构可分为槽式、排管式、槽盘式、孔盘式等,其中排管式为压力型液体分布器,一般用于分布质量要求不高的场合。下面重点介绍重力型塔内件设计。

重力型液体分布器是靠液位分布液体,一般会在分布器的侧面或底部均匀开设一些布液孔,来达到均匀布液的目的。

3.1.1 布液孔的计算

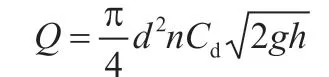

一般情况下,分布器最低液位以30mm为宜,不得低于15mm,最高液位由操作弹性、塔内允许高度、造价等来定,一般为200mm左右。正常操作液位高度可控制在分布器有效液位高度的60%~70%。可根据下式计算布液孔的孔数和孔径。

式中,Q:液体体积流量,m3/s;

d:布液孔直径,m;

n:布液孔树量;

Cd:孔流系数,无因次,一般取0.61~0.62;

g:重力加速度,9.81m/s2

h:液位高度,m。

3.1.2 布液孔密度

布液孔密度是布液孔数量与塔截面积之比与填料类型及其尺寸有关,还与塔径大小、操作条件有一定的联系。各种文献上推荐的淋降点密度相差甚大。

布液孔密度大致的规律是:环形填料大于鞍形;新型开孔填料大于拉西环之类的非开孔填料;同类型小尺寸的填料相比大尺寸需要更多的淋降点密度。散堆填料布液孔密度可控制在100点/m2以下,规整填料通常比表面积大,其值要大于散装填料,一般在100点/m2以上,比表面积越大,所需布液孔密度越大。

3.2 填料支撑装置

填料支撑装置用以支承填料及其持液量的部件。它需满足以下要求:

(1)足够的机械强度以承受设计载荷量,支承板的设计载荷主要包括填料的重量和液泛状态下持液的重量。

(2)足够的自由面积以确保气、液两相顺利通过。总开孔面积应尽可能不小于填料层的自由截面积。开孔率过小可导致液泛提前发生。一般开孔率在 70% 以上。

填料支撑设计时需根据填料类型的不同进行设计,规整填料支撑格栅间距可适当加大。但对于散堆填料,由于其直径较小、结构松散,需减小栅板间距甚至是增加钢丝网,来防止填料泄漏。具体设计计算可参考SH/T3098—2011《石油化工塔器设计规范》中的相应内容。

3.3 填料压紧和限位装置

填料压紧和限位装置安装在填料层顶部,用于阻止填料的流化和松动,前者为直接压在填料之上的填料压圈或压板,后者为固定于塔壁的填料限位圈。

填料压紧和限位装置设计时需根据填料类型的不同进行设计,规整填料压紧格栅间距可适当加大。散堆填料,压紧栅板需减小间距或者是增加钢丝网,以防止填料被吹离填料层。