汽油氢气缸内双喷射发动机控制试验研究

庄 远, 朱国冬, 滕 勤

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

0 引 言

随着化石燃料的逐渐短缺和排放法规的日益严格,政府以及科研机构希望找到合适的替代燃料,解决未来可能出现的能源和环境两大全球性问题。在许多替代燃料中,氢气以“可再生、无污染、存在广”等优越性成为各方研究和探索的焦点。

氢气具有较宽的着火界限,掺入汽油中能够加速火焰传播、改善缸内燃烧、提高缸压,有利于发动机做功[1];而且氢气燃烧速度比汽油快,大大缩短了燃烧持续期,并且减少了传热损失[2-3]。但是氢气的快速燃烧和大量放热会造成气缸中的温度升高,产生更多的NOx排放[4]。怠速时适量掺氢可以提高发动机的稳定性,改善HC的排放,但是随着负荷的增加,氢气的加入会使NOx排放升高,因此必须根据发动机工况灵活调控掺氢比。

随着节能减排的要求日益提高,通过掺氢的方式来实现空燃比20以上的稀薄燃烧成为了许多单位研究的热点。目前对掺氢的燃烧大多采取进气道或者进气总管喷射的方式,但是对汽油氢气缸内喷射以及掺氢发动机稀燃的研究并不多见。早期研究人员采用进气歧管喷氢技术来解决由于氢气火焰传播速度快、点火能量低而引起的早燃和回火等问题[5-8],然而这种通过自然吸气在外部形成混合气的方式使得发动机功率密度低,不能产生较高的输出功率,因此缸内直喷氢气成为目前的研究热点。缸内直接喷氢不仅可以完全避免回火问题,而且可以产生较高的输出功率并提高燃烧热效率[9-10]。但传统缸内直喷氢气的方式由于氢气扩散性较强,不能很好地利用氢气本身的各项优点,尤其是对点火起始阶段燃烧的优化作用。基于此,本文尝试用带微孔的火花塞来实现缸内氢气直喷,使得氢气通过喷射器直接喷射到火花塞周围。由于氢气具有着火界限宽、火焰传播速度快等独特的理化性质,使得在火花塞周围形成较浓的混合气,有利于发动机在稀燃工况下运行,并且相比于进气道喷氢需要的氢气量更少。

本文基于构建的汽油氢气缸内双喷射系统,通过对怠速和部分负荷工况下喷氢正时、喷氢脉宽、喷氢压力和过量空气系数等控制参数的试验研究,以及对油耗量、总排温、燃烧和排放数据的分析,来寻求最佳的氢气喷射正时和掺氢比,从而实现对汽油氢气缸内双喷射发动机参数的精准控制。

1 试验设计

1.1 试验装置

本文试验台架所使用的江淮1.5TGDI直列四缸发动机参数如下:最大功率为128 kW;最大扭矩为251 N·m;压缩比为10∶1;排量为1.5 L。该发动机进气形式为涡轮增压,配气机构为双顶置式凸轮轴(double overhead camshaft,DOHC)。

本文试验系统采用凯迈FST2D发动机测控系统和凯迈CW160电涡流测功机(扭矩测量精度±0.4% F.S.;转速测量精度±1 r/min)来控制发动机的扭矩和转速,油耗采用凯迈FCMM-3油耗测量仪(油耗测量精度±0.3% F.S.)来测量。缸压和曲轴转角信号分别采用KISTLER 6115C-5BQ01型火花塞式缸压传感器(缸压测量精度±0.5% F.S.)和KISITLER 2614C型角标仪进行测量,这些信号由AVL IndiCom燃烧分析仪进行分析,获得缸压-曲轴转角关系曲线。空气流量采用ToCEIL-20N060型气体质量流量计测量(测量精度±1% F.S.)。氢气流量采用北京七星华创生产的D08-1F型质量流量计(测量精度±1% F.S.)。使用HORIBA MEXA-584L型废气分析仪来测量发动机空燃比和各排放值。

氢气缸内直喷系统由带稳压装置的氢气发生器、数字式质量流量计、共轨、喷射器和带孔的火花塞组成。带孔的火花塞如图1所示。

图1 带孔的火花塞

氢气喷射控制单元使用锐科ECR12V-GDI控制单元,基于原机曲轴与凸轮轴传感器信号实现氢气缸内喷射控制。

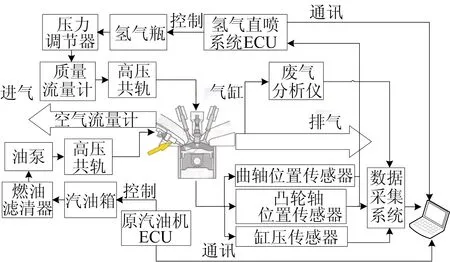

汽油氢气缸内双喷射系统整体控制框图[11]如图2所示。

图2 汽油氢气缸内双喷射系统整体控制框图

1.2 试验方法

根据研究目标不同,本文试验在怠速和部分负荷工况下进行[12]。

在怠速工况下主要研究最佳的喷氢正时、掺氢提升怠速的稳定性以及氢气喷射压力对整个试验的影响。试验时,发动机转速为800 r/min,过量空气系数为1.0,氢气喷射压力为4 MPa和6 MPa,喷射脉宽为400 μs,从上止点前200°CA到上止点前5°CA改变喷氢正时,对测量的试验数据进行分析。

在部分负荷工况下,以过量空气系数为被控参数,以喷氢脉宽为调节变量,确定稀燃状态下稳定燃烧的最佳掺氢比。试验时,发动机转速为1 200 r/min;油门开度为35%,氢气喷射压力为6 MPa,喷氢正时为怠速工况下所确定的最佳喷氢正时,过量空气系数变化范围为1.0~1.5,喷氢脉宽变化范围为400~900 μs,对测量的试验数据进行分析。

2 试验结果分析

2.1 怠速工况

怠速是发动机的典型工况之一,怠速时发动机对外并不输出有用功。发动机怠速性能对油耗、排放和舒适性有较大影响,是评价发动机性能的重要指标。

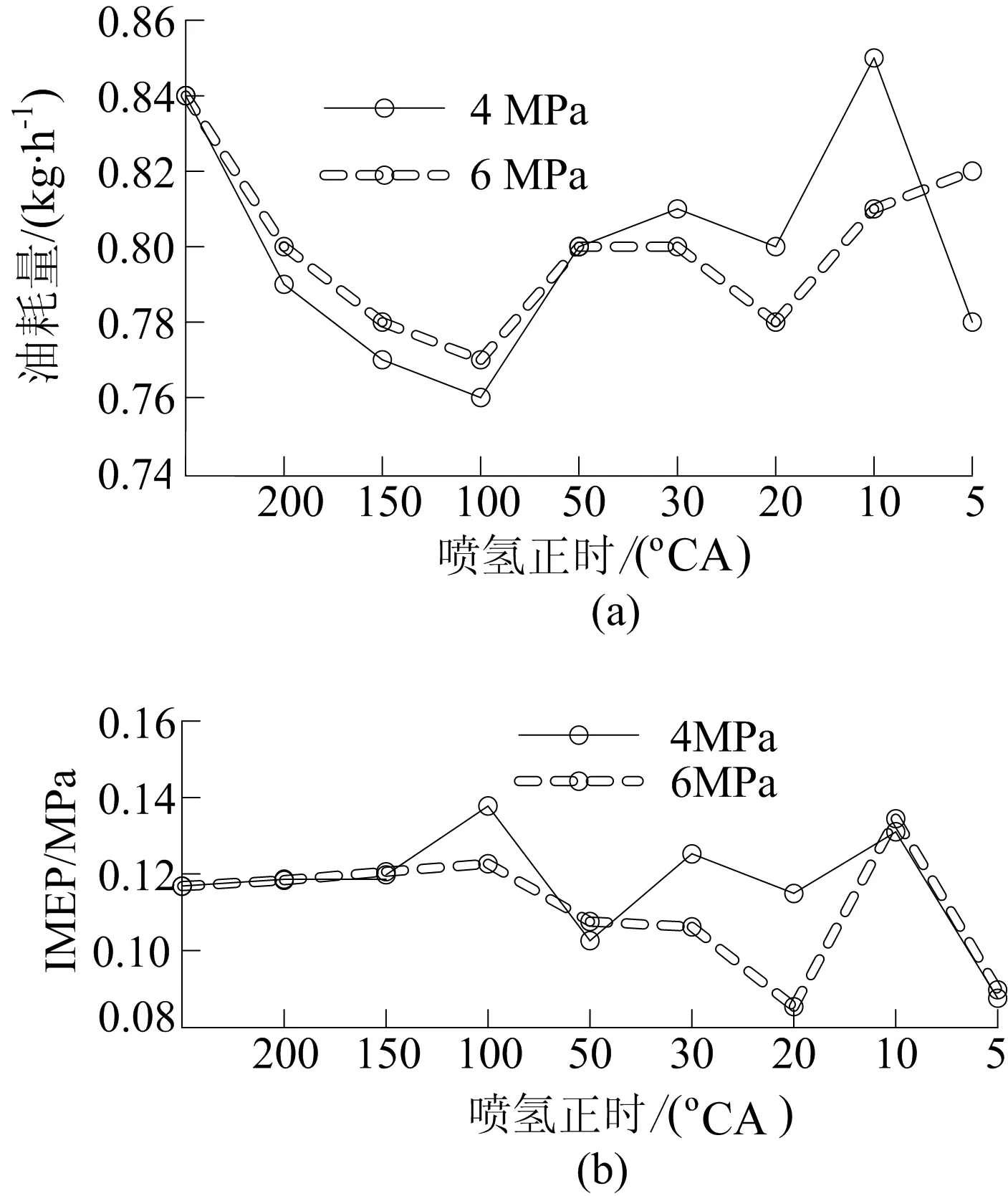

在怠速工况下油耗量和平均指示有效压力(indicated mean effective pressure,IMEP)随喷氢正时的变化情况如图3所示,其中最左侧一组数据为原机不喷射氢气的数据,形成对比。

从图3a可以看出:在上止点前200°CA~100°CA之间,由于氢气参与燃烧,提供动力,原机电子控制单元(electronic control unit,ECU)通过闭环控制调节原机喷油量,降低油耗;在上止点前100°CA~20°CA之间,由于氢气喷射推迟,影响缸内燃烧情况,从而使得油耗量增加来维持发动机的稳定工况;在上止点前20°CA以下,由于喷射推迟接近上止点,导致缸内压力增大,使得氢气喷射阻力增加,因此相同的喷射压力和喷射脉宽下氢气喷射量会减少,油耗量会上升。综合来说,在喷射压力为4 MPa和6 MPa下,油耗量在喷射正时为上止点前100°CA时降到最低。

从图3b中可以看出:在上止点前200°CA~100°CA之间,IMEP呈上升趋势,这是由于氢气的扩散速度明显高于汽油,掺氢在一定程度上可以提高混合气的均匀程度,从而促使燃料的快速、充分燃烧,另一方面氢气的绝热火焰速度快,因此掺氢使汽油机燃烧状态得到改善,热效率提高;在上止点前100°CA~20°CA之间,IMEP呈下降趋势,此时氢气喷射正时推迟,使得汽油、氢气和空气混合不均,燃烧不充分;在上止点前20°CA以下时,由于氢气喷射在点火提前角附近,造成缸内压力急剧上升,但由于喷射正时太过推迟,也造成燃烧不充分。

从图3还可以看出,在6 MPa压力下,IMEP波动较小,发动机工作更稳定。综合来说,在4 MPa和6 MPa压力下,IMEP在喷射正时为上止点前100°时能达到最佳状态。

图3 油耗量和IMEP随喷氢正时的变化

在怠速工况下HC排放和NOx排放随喷氢正时的变化情况如图4所示。

从4a图可以看出,HC排放φHC在氢气喷射后明显下降,且在上止点前200°CA~5°CA之间,HC排放基本保持不变。这是由于氢气的燃烧界限宽,氢气喷射后发动机缸内的燃料可以在更高的过量空气系数条件下充分燃烧,从而抑制了由于油膜效应所导致的失火现象,进而使得HC排放在氢气喷射后明显降低。

从图4b中可以看出,NOx排放φNOx在氢气喷射后明显上升,并且在上止点前200°CA~5°CA之间,NOx排放变化不大。这是由于氢气的绝热火焰温度较高,且喷射氢气能够缩短燃料燃烧持续期和提高缸内燃烧温度,进而导致NOx排放上升。

综合来说,在4 MPa和6 MPa压力下,HC排放和NOx排放在喷氢正时为上止点前100°CA时相对较小。

2.2 部分负荷工况

部分负荷是发动机运行最常见的工况之一,因此改善发动机部分负荷下的燃烧和排放特性对于提高整个发动机性能具有重要的意义。

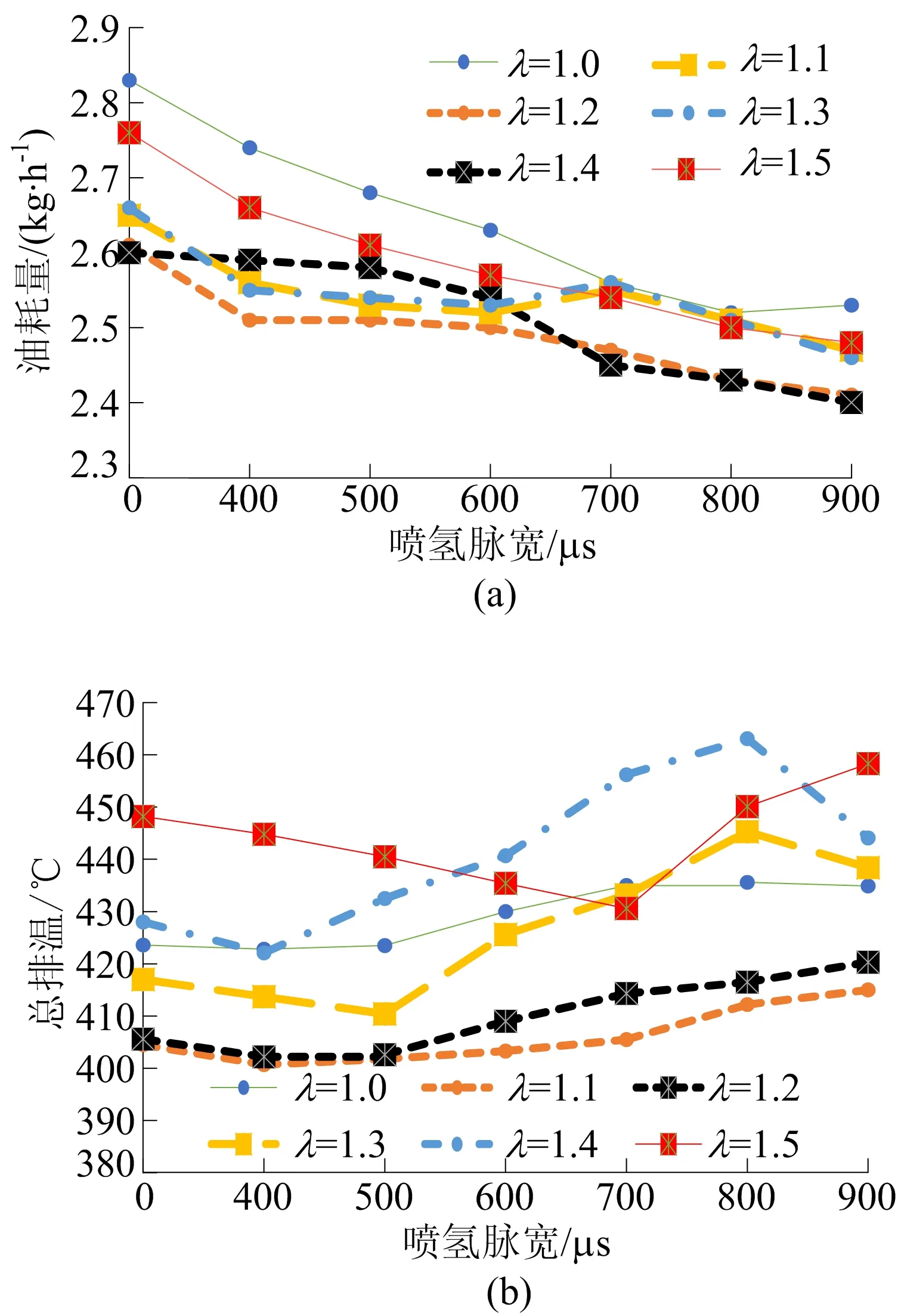

在部分负荷工况、不同过量空气系数下油耗量和总排温随喷氢脉宽的变化情况如图5所示。

图5 油耗量和总排温随喷氢脉宽的变化

由图5a可以看出:油耗量整体是随着喷氢脉宽的增加而降低的。这是由于氢气是气态燃料,参与燃烧并提供动力,原机ECU通过闭环控制调节原机喷油量,降低油耗量;但是在λ=1.3和λ=1.4下,喷射脉宽从600 μs加到700 μs时,油耗量出现稍微上升,这是由于在稀燃条件下,当氢气过量时,汽油、氢气和空气混合不均导致燃烧不充分,从而使油耗量有些许波动。

由图5b可以看出,总排温随喷氢脉宽的增加先下降再上升。这是由于氢气火焰传播速度快,掺入氢气后使得点火提前角提前,燃烧更稳定充分,使得热效率高、热损失小,从而使总排温下降;但当氢气的量继续增加,导致缸内温度上升很高,从而导致总排温会继续上升。

由图5数据可知,使总排温最低的最佳掺氢比分别为1.99%、2.18%、2.17%或3.51%、3.51%、2.32%、5.10%。

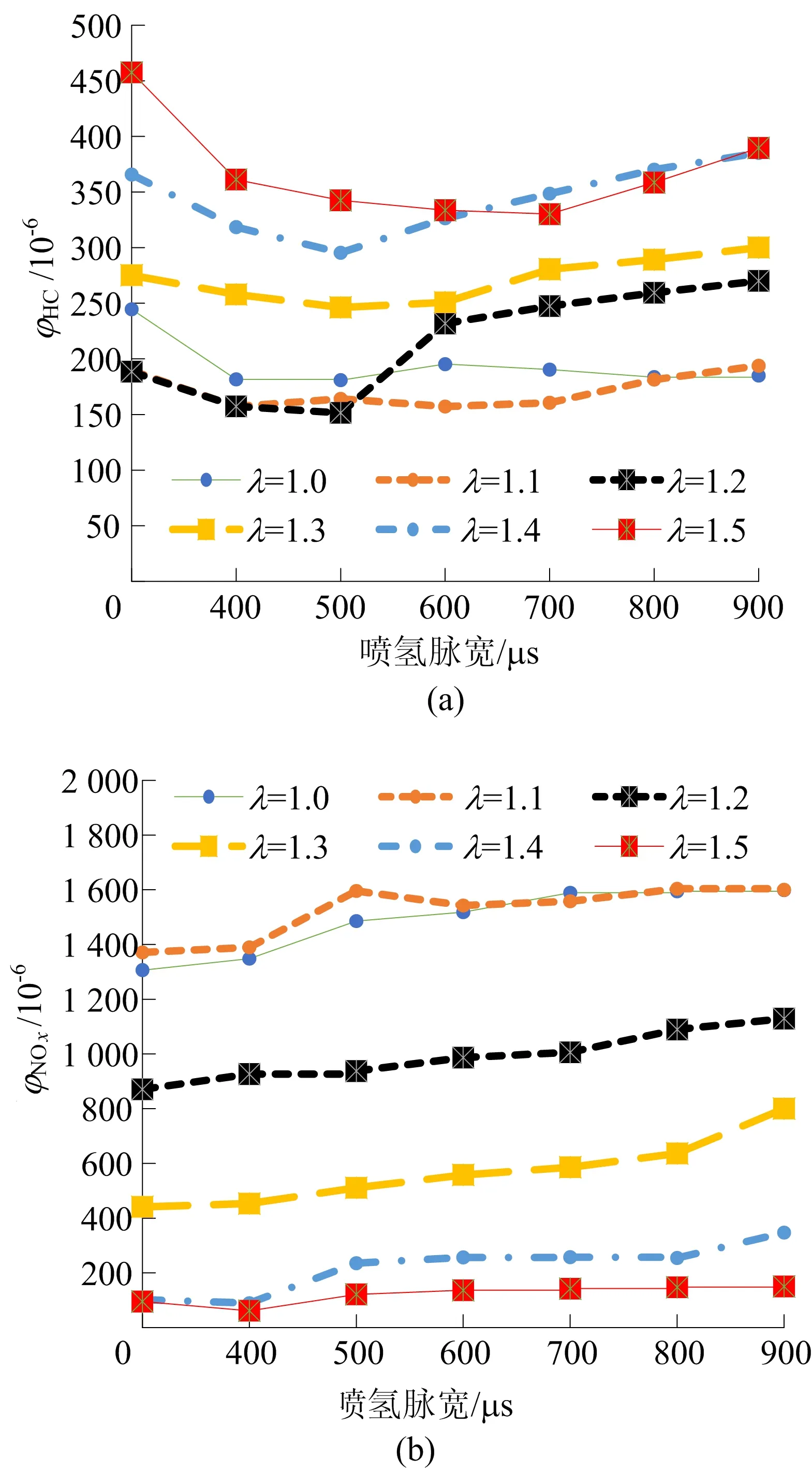

部分负荷工况、不同过量空气系数下HC排放和NOx排放随喷氢脉宽的变化情况如图6所示。

图6 HC排放和NOx排放随喷氢脉宽的变化

从图6a可以看出,HC排放随着喷氢脉宽的增加先减小后增大。这是由于氢气的燃烧界限较宽,氢气喷射后发动机缸内的燃料可以充分燃烧,使得HC排放在氢气喷射后明显降低;但是随着氢气量的继续增加,使得燃烧不充分,从而导致HC排放又开始增加。

由图6a数据可知,在HC排放最低时最佳的掺氢比分别为2.91%、2.18%、3.51%、3.51%、3.56%、5.10%。

从图6b可以看出,NOx排放总是随着喷氢脉宽的增加而上升。这是由于氢气的绝热火焰温度高,而且掺入氢气有利于缩短发动机的燃烧持续期。

由图6b数据可知,在保证NOx排放最低时的最佳掺氢比分别为1.99%、2.17%、2.17%、2.19%、2.32%、2.29%。

3 结 论

本文基于构建的汽油-氢气缸内双喷射系统,通过对怠速和部分负荷工况下控制参数的试验研究,分析油耗量、总排温、燃烧以及排放等数据,得出结论如下:

(1) 在怠速工况下,通过对油耗量、IMEP和排放数据的对比和分析发现,控制喷氢正时在上止点前100°CA时能使汽油氢气发动机的性能达到最佳,也确定上止点前100°CA为部分负荷控制实验的氢气最佳喷射正时。通过怠速工况试验也发现,氢气喷射能提高怠速工况的稳定性,使得发动机在怠速时能够稳定运行。通过对IMEP的数据分析可知,氢气喷射压力越大,IMEP的值波动越小,发动机越稳定。

(2) 在部分负荷工况下,对比在不同过量空气系数下喷氢脉宽对油耗量、总排温和排放数据的影响,最终确定在部分负荷工况下、过量空气系数在1.0~1.5之间的最佳掺氢比分别为1.99%、2.18%、3.51%、3.51%、3.56%、5.10%。