离子液循环吸收脱硫工程主要设备参数计算与选型

(广西现代职业技术学院,广西 河池 547000)

0 前言

2009 年,广西某冶炼公司建设投产年产6 万t电铅的全套冶炼系统。该铅冶炼工艺采用“氧气底吹氧化熔炼+鼓风炉还原熔炼+烟化炉烟化回收铅、锌”的炼铅工艺,将粗铅电解精炼产出精铅,并从中回收银、铜、铋、锑、锌、金等有价金属。底吹炉烟气采用绝热蒸发稀酸冷却、“3+2”两转两吸的工艺生产硫酸,尾气达标后排放;而鼓风炉、烟化炉、浮渣反射炉的烟气经余热锅炉、冷却烟道冷却、布袋收尘器收尘净化后,SO2排放浓度小于850 mg/m3,符合当时《大气污染物综合排放标准》(GB 16297—1996)的排放要求,因此没有设置脱硫治理设施,烟气经高度为60 m 的烟囱直接排放。

2017 年,公司强化熔炼节能减排,投资1 490 万元,采用离子液循环吸收脱硫技术对还原炉、烟化炉、反射炉等冶金炉窑排出的低浓度SO2烟气治理进行技术改造。该技术具有吸收容量大、脱硫效率高,SO2回收利用、变废为宝,无二次污染、无废渣产生、运行费用低的特点,治理后烟气可达标排放,可实现环保效益和经济效益。本文系统介绍了离子液循环吸收脱硫技术的工艺流程,并进行了主要设备的参数计算和选型。

1 离子液循环吸收脱硫技术

离子液循环吸收脱硫技术是近10 年来较前沿且发展成熟的脱硫技术,与传统湿法烟气脱硫工艺相比,具有脱硫效率高、无二次污染、无固体残渣、副产品硫酸有一定价值的优点[1]。此外,系统在弱酸性气相环境中运行,受到的腐蚀小,而且现有生产设施可提供SO2吸收剂再生所需的蒸汽,SO2吸收剂具有良好的稳定性和解吸性,可重复循环使用。

1.1 离子液循环吸收脱硫工艺原理

离子液循环吸收脱硫工艺采用的脱硫吸收剂以有机阳离子、无机阴离子为主,其中添加了少量活化剂、抗氧化剂和缓蚀剂,对SO2气体具有良好的吸收性和解吸性。其脱硫机理[2]如下:

总反应式为:

式中,R 代表吸收剂,(3)式是可逆反应。在低温条件下,反应(3)从左向右进行;在高温条件下,反应(3)从右向左进行。离子液循环吸收脱硫法正是利用此原理,在低温条件下吸收烟气中的SO2,在高温条件下将吸收剂中的SO2解吸释放并再生吸收剂,从而达到脱除和回收烟气中SO2的目的。

1.2 离子液循环吸收脱硫工艺流程

离子液循环吸收法主要工艺流程如图1 所示。

图1 离子液循环吸收脱硫工艺流程图

自烟道排出的烟气经增压风机增压后,首先进入水洗塔,烟气中的粉尘等杂质被洗涤下来,待温度降至40 ℃后,烟气洗涤出来,进入前电除雾器进行深度净化除雾;净化后的烟气再从下部进入吸收塔,与从吸收塔上部进入的脱硫贫液逆流接触,烟气中的SO2与脱硫吸收剂反应进而被吸收;脱硫后的净化烟气从吸收塔顶部进入后电除雾器,经除雾后直接排放。

吸收SO2后的溶液(称为富液)从吸收塔底部经富液泵加压后进入贫富液换热器,与热贫液换热后升温至95 ℃,之后进入再生塔进行再生;富液在再生塔里经过填料层后进入蒸汽(0.3~0.6 MPa)再沸器,继续加热再生成为贫液。从再生塔底出来的贫液经贫液泵加压后,输送至贫富液换热器,初步降温后,再经贫液冷却器降温,然后进入吸收塔上部,重新吸收SO2。

在再生塔内解吸出来的SO2随蒸汽由再生塔顶部引出,进入冷凝器,冷却至40 ℃,然后进入气液分离器。分离出水分后的SO2气体送硫酸工序利用,而冷凝液经回流泵进入再生塔,维持水平衡。

设备运行过程中,烟气中的SO3、CI-、F-等成分与溶液反应生成不能再生的盐类(热稳定性盐)。随着热稳定性盐的不断累积,溶液吸收SO2的能力下降,溶液起泡,从而造成操作不稳定,并增加溶液损耗和加剧设备腐蚀,因此需设置脱盐系统。抽取10%~20%的贫液入脱盐系统,即可去除热稳定性盐,恢复溶液吸收SO2的能力。

2 主要设备参数计算与选择

2.1 水洗塔

湿法净化除尘主要设备有动力波洗涤塔、空心洗涤塔(空冷塔)、填料水洗塔、泡沫塔、湍动塔、文氏管等,本设计采用了填料水洗塔净化烟气。填料水洗塔的设计条件见表1。

2.1.1 水洗塔直径与底面积

水洗塔直径按下式[3-4]进行计算:

式中:D——塔直径,m;

Q——工况烟气量,m3/h;

u——空塔气速,m/s。

计算中,水洗塔塔内的气速根据经验取1.8 m/s。将数据代入(4)式得水洗塔直径为:D水洗塔=[4×59 980/(3 600×3.14×1.8)]0.5=3.433 m。

最后,水洗塔直径取3.5 m。

因此,水洗塔底面积为:S水洗塔=π×(D水洗塔/2)2=3.14×1.752=9.62 m2。

2.1.2 水洗塔塔高

2.1.2.1 洗涤水泵流量

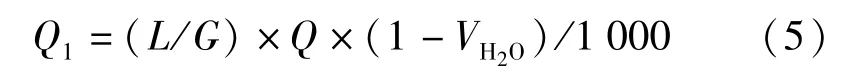

洗涤水泵流量按下式计算:

式中:Q1——泵流量,m3/h;

L/G——液气比(质量流量之比);

Q——工况烟气量,m3/h。

计算中,取液气比为1.35,将数据代入式(5),得洗涤水泵流量为:1.35×59 980×(1-8%)/1 000=74.50 m3/h。

最后,洗涤水泵流量取90 m3/h,选取100UHBUM-90-30 型水泵,并设两台,一用一备。

2.1.2.2 填料层高度

填料层高度与水洗塔直径有一定关系,H填料/D水洗塔=1.5~2,依据实践经验取1.7,则填料层高度为:H填料=1.7×D水洗塔=1.7×3.5=5.95 m。

最后,取填料层高度为6 m,设置一层填料。

阶梯环具有气体能量大、流动阻力小、传质效率高等优点,故选用DN38 聚炳烯(PP) 阶梯环为填料。

2.1.2.3 循环洗涤液高度

为保证洗涤液不被抽空,取循环洗涤液16 min的流量计算循环洗涤液高度:

式中:Q1——洗涤水泵流量,m3/h;

t——时间,min;

S——塔底面积,m2。

将数据代入式(6)得:H洗涤液=90÷60×16÷9.62=2.49 m。

最后,循坏洗涤液高度取2.5 m。

2.1.2.4 除雾区高度

从水洗塔出来的气体夹带的雾沫量很大,因此需在塔顶设置除沫器。考虑到塔顶出口设置了电除雾器,故本项目在水洗塔的上部设置一层折流板式除沫器。根据经验,除雾区高度H除雾区取6 m。

经过上述计算,水洗塔总高度为:H水洗塔=H填料+H洗涤液+H除雾区=6+2.5+6=14.5 m。

考虑到填料层上面要安置分液设备以及气体进出口分布的需要,水洗塔高度取15 m,材料采用碳钢CS 防腐或纤维增强复合材料(FRP)。

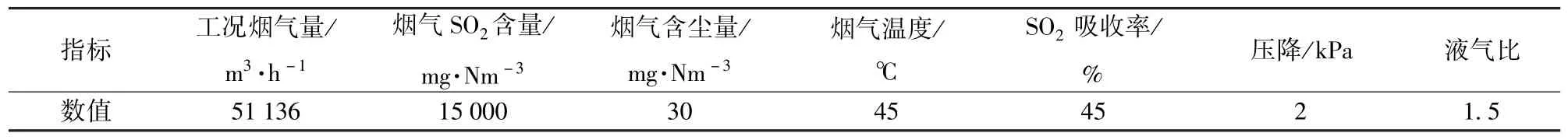

2.2 SO2吸收塔

填料塔具有结构简单、生产能力大、吸收效果好、压力降低等优点,在工业吸收中被广泛应用,故SO2吸收塔选用填料塔,并采用逆流操作。吸收塔的设计条件见表2。

表2 SO2吸收塔的设计条件

2.2.1 吸收塔直径与底面积

吸收塔塔内的气速根据经验取1.5 m/s。将数据带入式(4)得吸收塔直径为:D吸收塔=[4×51 136/(3 600×3.14×1.5)]0.5=3.47 m。

最后,四舍五入,吸收塔直径取3.5 m。

吸收塔底面积为:S吸收塔=π×(D吸收塔/2)2=3.14×1.752=9.62 m2。

2.2.2 吸收塔塔高

2.2.2.1 富液循环泵流量

取液气比为1.5,将数据带入式(5)得富液循环泵流量为:1.5×51 136/1 000=76.7 m3/h。

最后,富液循环泵流量取80 m3/h,扬程设为30 m,故选取80 型号的循环泵,并设置2 台,一用一备,泵材质选用316L 不锈钢。

2.2.2.2 填料层高度

填料层高度与塔直径有一定关系,H填料/D吸收塔=3.5~4.5,依据实践经验取3.6,则:H填料=3.6×D吸收塔=3.6×3.5=12.6 m。

最后填料层高度取为13 m。填料层设置两段填料,两段填料之间设置一个液体再分布器。填料采用两层金属孔板波纹填料塔填料。填料材质为316 不锈钢。

2.2.2.3 富液高度

为保证富液不被抽空,取循环富液18 min 的流量计算富液高度。将数据代入式(6)得:H富液=80÷60×18÷9.62=2.49 m。

最后四舍五入,富液高度取2.5 m。

2.2.2.4 除雾区高度

脱硫后的烟气含有少量水沫,且夹带少量离子液,须进行回收,因此,吸收塔中需设置除雾区并设除沫装置,本项目设置一层丝网除沫器。根据经验,除雾区高度H除雾区取6 m。

经过上述计算,SO2吸收塔总高度为:H吸收塔=H填料+H富液+H除雾区=13+2.5+6=21.5 m。

考虑到填料层上面要安置分液设备,以及进气口、塔体的人孔分布的需要,吸收塔塔高取26 m。考虑成本因素和安全因素,吸收塔材料选用FRP 或钢衬PO。

2.3 电除雾器

洗涤烟气经离子液吸收脱硫后,干净烟气中含有少量水分,且夹带少量离子液,直接排空会形成水雾和造成离子液损失,因此必须增加电除雾器,用于去除水雾并回收利用离子液。电除雾器的设计参数见表3。

2.3.1 电极管根数

新的高速型电除雾器气速一般为1.6~2.0 m/s,现习惯取1.6 m/s。进口烟气量为51 136 m3/h,也即14.2 m3/s,因此电极管总截面积为:S电极管=14.2/1.6=8.9 m2。

表3 电除雾器的设计参数

拟采用正六边形内切圆φ360 mm 的导电玻璃钢管子做阳极,则需电极管根数为:n=8.9/(π/4×0.362)=87.5 根。

最后四舍五入,电极管根数取88 根。

2.3.2 电极管长度

取烟气在管内停留时间为3.75 s,因此电极管长度为:L=1.6×3.75=6 m。

2.3.3 电晕功率

每米电晕电流I取0.2 mA,则电流总量为:I总=n×L×I=88×6×0.2=105.6 mA。

硅整流器电压V为70 kV,则所需电晕功率为:W硅整流器=I总×V=70×105.6/1 000=7.4 kVA。

本项目水洗塔出口和吸收塔出口均设置有电除雾器,故选择两台88 管玻璃钢电除雾器。考虑到安全生产的需要,配3 台GGJ-0.2/70 高压硅整流器,两用一备。

2.4 再生塔

2.4.1 再生塔介绍

再生塔的作用是将富液中的SO2解吸出来生成贫液,并使贫液返回吸收塔循环使用。再生塔可用板式塔或填料塔。至于采用何种塔,应根据处理量大小、离子液的解吸程度等因素来确定。处理量大,采用板式塔;处理量小,可采用填料塔。

本项目处理量小,故采用填料塔。在常压下采用汽提再生工艺,考虑到解吸温度高于105 ℃,有少量的水蒸气和SO2气体生成,故塔体材质选用316L 不锈钢。

吸收了SO2的富液经富液泵加压送至贫富换热器换热到95 ℃后,由再生塔上部进入,自上而下与再生塔塔底再沸器提供的温度约120 ℃的蒸汽逆流接触,进行传质传热。在向下流过填料层的过程中,随着温度不断升高,富液中的SO2不断被汽提出来。当富液到达再生塔底的集液箱底部时,温度到达120 ℃左右,然后富液再从集液箱底部进入立式热虹吸再沸器加热,发生部分汽化,在热虹吸再沸器顶部出口为气液两相。然后气液两相从再生塔的下部进入塔内,气相向上流动,液相则流入再生塔塔底成为再生后的贫液。被汽提出来的SO2气体及水蒸气从再生塔顶部排出,进入冷凝器后再进入气液分离器分离成气液两相,SO2气体送制酸系统制酸,液相(水)则经回流泵打入再生塔。故再生塔主要是由塔体、金属孔板波纹填料塔填料、再沸器、冷凝器、回流泵、气液分离器、贫液泵组成。

2.4.2 再生塔参数计算及选型

根据脱硫物料平衡、热平衡、换热器热侧和冷侧的进口温度、出口温度以及冷、热流体体积流量、传热系数等条件,计算再生塔塔径、再沸器加热剂(蒸汽量)消耗量和换热器所需换热面积,并进行选型。

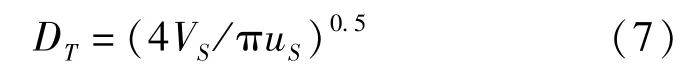

2.4.2.1 再生塔塔径

再生塔塔径由塔内上升蒸汽的流量和空塔速度求得,即:

式中:DT——再生塔内径,m;

VS——塔内上升蒸汽的体积流量,m3/s;

us——塔内上升蒸汽的空塔速度,m/s。

2.4.2.2 再沸器蒸汽量

再沸器蒸汽量采用下式计算:

式中:GB——再沸器蒸汽消耗量,kg/h;

QB——再沸器热负荷,kJ/h;

IB1、IB2——蒸汽加热之前、之后的热焓,kJ/kg。

2.4.2.3 换热器所需换热面积

换热器所需换热面积[5]采用下式计算:

式中:F——换热器所需换热面积,m2;

Q——贫液、富液、再生气传给冷(热)介质的热量,kJ/h;

K——传热系数,W/(m2·℃);

Δt均——贫液、富液、再生气和冷(热)介质的温度差,℃;

Δt1、Δt2——分别为换热器两端热、冷流体的温度差,℃。

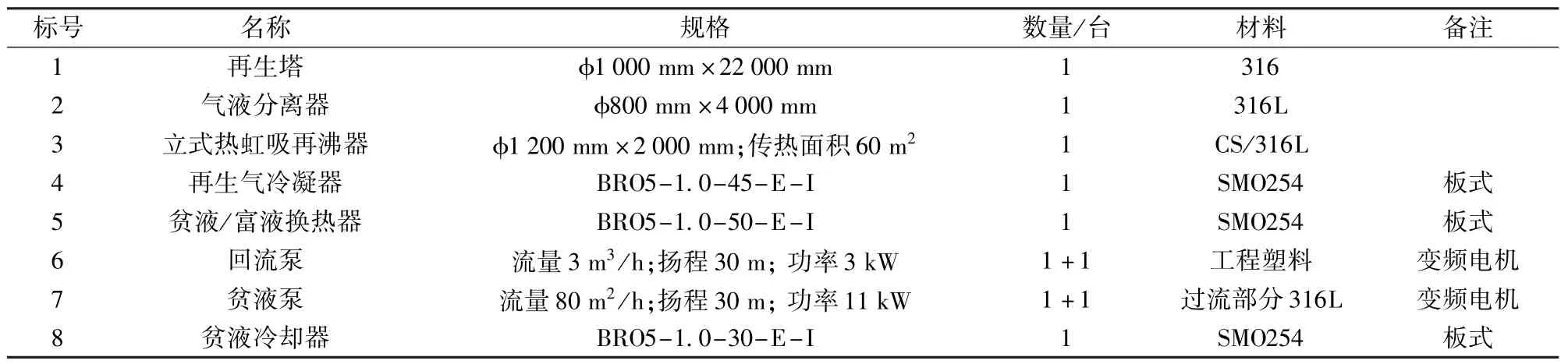

按式(7)~(10)计算后,再生塔及附属设备的选取见表4。

表4 再生塔及附属设备

2.5 其他自动控制设备选择

根据工艺特点,在满足工艺要求的前提下,控制系统设计既要考虑技术的先进性、操作的简便性和直观性,又要特别注意系统运行的可靠性和稳定性,并兼顾价格因素。全套控制设备应不仅能实现系统的实时控制、优化操作,而且能完全保证装置的长期、稳定、安全运行。系统仪表信号送至控制室后由一套PLC 控制系统集中控制。操作员站应能显示脱硫生产的全部流程图,并能进行控制操作,通过相应的控制按钮操作设备和切换流程。

3 结束语

经过一年的运行,离子液循环吸收脱硫设备达到设计要求,年可减少SO2的排放5 407.5 t,年可回收硫酸8 432.32 t。这表明离子液循环吸收脱硫技术具有良好的环境效益和经济效益,本文设备的参数计算和选型可为行业工程设计提供参考。