浅谈马迹塘水电厂水轮机调速器控制系统改造

摘 要:针对马迹塘水电厂原水轮机调速器控制系统存在的国外产品单微机控制,不能直接控制机械调速器的控制阀体,没有配备残压测频、失电停机电磁阀等不符合二十五项反措要求的诸多问题,对三台机组调速器依次进行了技术改造及性能试验,改造后调速器运行情况良好。

关键词:水轮机调速器;国产化:PSWST.2G2S150;双机双反馈冗余

一、概况

五凌电力有限公司马迹塘水电厂位于湖南省桃江县马迹塘镇大塘坪村资水干流上,于1976年动工兴建,1983年三台机相继投产发电,是我国第一座低水头贯流式机组水电厂。电厂安装有三台奥地利ELIN公司制造的灯泡贯流式水轮发电机组,单机容量为18.5MW,转轮直径6.3m,三台机组满负荷水头6.55m,设计年发电量1.89亿kWh。改造前调速器电气部分为Voith中国公司上海希科生产的VGC512-3P1数字调速器,调速器机械部分采用武汉三联水电控制公司型号为PSW(S)T-100-6.3比例数字冗余式机械液压系统。

二、原系统存在问题

1、VGC512-3P1数字调速器为单微机控制运行方式,调速器以及相关模件均为进口设备,运行周期长久,大多数元件模块已停产,且运行期间调速器多个元件模块块出现过故障,设备冗余性和可靠性下降。

2、机械调速器因原Voith电液随动系统设备老化效率降低、执行元件间隔漏油量较大等原因导致压油槽保压时间大幅度减短,从而调速器油泵启动频繁,已将其改造为武汉三联型号为PSW(S)T-100-6.3比例数字冗余式机械液压系统,单独配套一套电气中间控制转换系统,用于实现机调与VGC512-3P1数字调速器的控制对接。数字调速器不能直接驱动机调的控制阀体,在转换环节上存在转换与测量的偏差,并且存在中间控制环节损坏导致调速器失控的安全隐患。

3、VGC512-3P1数字调速器投运较早,单微机单反馈控制方式冗余性不足,存在没有配套残压测频、I级过速保护功能,机调部分的紧急事故停机电磁阀为单电源供电单线圈动作方式,没有装设失电动作的电磁阀等问题,不满足国家二十五项反措中对机组调速器的有关要求。

三、改造主要内容

1、将VGC512-3P1调速器改造为武汉三联的PSWST.2G2S150双机冗余控制系统,新系统由两套完全相同的微机控制器组成,核心控制元件选用西门子S7-300系列可编程逻辑控制器,采用双机互为备用的冗余结构,控制器通过开出模块、模出模块和功率放大模块等驱动在相应信号的作用下驱动机械液压系统电液转换机构,实现对机械液压系统的直接控制;两套微机控制器都能独立完成对水轮发电机组的开机、停机、紧急停机、增减负荷、频率调节和功率调节等操作,可实现自动故障切换和人为操作切换,在控制器切换过程中机组无扰动,当主用机故障时,备用机能自动承担控制任务,如果双机都检测到“致命故障”,那么双机都放弃控制权,能自动切换到机械手动运行。调节器可以实现电液随动系统的比例阀和数字阀工作状态的自动故障判断,系统能根据状态判断能在比例阀和数字阀工作模式自动勿扰切换。

2、调速器电气部分和机械液压部分控制沿用原机电分柜的方式,调速器机械液压系统集成部署在机械柜,为比例数字冗余式机械液压系统,主要由主配压阀、先导控制级及活塞、主配位移传感器、比例伺服阀、带手动操作的开关机电磁球阀、功能分选阀等组成。主配压阀由阀体、衬套及活塞组成,活塞上行为开导叶接力器,活塞下行为关导叶接力器,主配压阀活塞采用液压反馈定位复中,不需要调整机械零位;先导控制级由缸体及活塞组成,其活塞位移的控制由比例伺服阀或电磁球阀来完成。

3、在机械柜的原DC220V紧停事故停机电磁阀处安装油流分配集成块,在集成块上新增一个DC24V紧急事故停机电磁阀,电磁阀的DC24V工作电源由调速器的直流DC220V和厂用AC220V双供电电源逆变后冗余输出至機械柜,由机械柜的DDTJ300掉电停机模块整流和储备DC24V电源。当掉电停机模块监视到DC24V输入电源中断时,利用模块储备的DC24V电源动作DC24V紧急事故停机电磁阀自动快速关闭导水机构,增强了机组安全运行可靠性。

4、将机组转速测频信号源改进为两路SSG齿盘测频加机组出口PT的残压测频两套冗余信号源,增设调速器PLC本体测频和可编程转速测控装置两套测频设备,两套测频设备的信号输入源均为一组独立的SSG齿盘测频信号和残压测频信号,其中可编程转速测控装置可按电厂开停机流程要求设定若干转速定值点,装置可输出转速定值报警干节点和转速模拟量值至监控系统和其它系统。机组出口PT送来的正弦波残压信号经调速器CPZX300测频整形模块进行隔离、限幅、整形后,送到PLC的频率测量输入端;安装在水轮机大轴上的齿盘与电磁式接近开关组成频率信号发生器,当机组大轴转动时带着齿盘一起旋转,固定在支架上的电磁式接近开关产生了与机组频率成正比的频率信号,经调速器内部测频回路隔离、限幅、整形后的方波信号送到PLC频率测量输入端,PLC根据内部频率测量功能指令对两路频率信号进行频率综合测量,每路测频范围0.2Hz~120.000Hz,测频采用的时基125ns,测频精度达到0.0003125Hz。电厂机组正常运行时调速器频率测量以残压测频为主,在出现故障时将自动切换至齿盘测频通道,在机组带负荷运行时频率故障,调速器报系统故障,导叶接力器行程保持不变,当机组频率信号恢复后,报警信息自动复归。

5、在机组导叶主接力器上新增设一套拉杆式位移传感器,与之前已有的导叶拉杆式位移传感器分别送入调速器控制系统的两套微机控制器,形成调速器双机双反馈冗余系统,微机控制器根据机组当前的开度、功率、转速对两个导叶传感器进行状态甄别与故障判断,根据传感器的位移反馈模拟量,实时自动诊断导叶行程输入,确认当前导叶的实际位置,自动提示故障类别。当主用导叶行程信号故障或消失后,调速器自动切换至备用微机控制器使用另一套导叶位移传感器来继续机组控制,导叶开度保持不变,确保水轮发电机组稳定在当前状态下运行,调速器发出故障信号至监控系统。当主用机、备用机导叶反馈信号均消失,调速器报“调速器事故”至监控系统,由监控系统判断机组出口断路器工作位置,如判断断路器在分闸位置,则作用于机组紧急停机,双导叶反馈工作模式极力提高调速器工作容错能力,筑固机组运行稳定性。

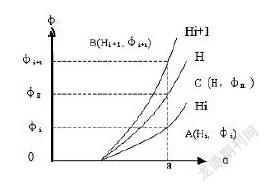

6、调速器电气协联关系曲线实现水轮机组的导叶与桨叶的协联,调速器内部的协联函数发生器按照在调速器触摸屏上整定的协联曲线,按实际水头自动选择相应协联曲线来控制桨叶开度。电厂目前有3m、5m、7m、9m水头下的4条协联曲线,每条协联曲线上设置10个点,在调速器改造前VGC512-3P1调速器导叶和桨叶协联关系采用的角度开度值对应表,改造后PSWST.2G2S150调速器按照协联插值计算公式,转换为百分比开度值对应表,线与线之间以及点与点之间采用线性插值及逐次逼近方式,通过调速器的性能试验观察,改造前后的调速器协联关系曲线基本吻合无误,桨叶随动系统不准确度偏差范围为-0.993%~0.124%,符合标准规程要求,确保协联关系曲线的真实性及控制的平稳性。协联插值计算公式如下:

φH=φi + (Hi+1-H) (φi+1-φi)/( Hi+1-H i)

A为导叶开度值,φH:桨叶开度值,H:水头值,Hi,Hi+1为设定的水头下的协联关系曲线。

四、试验

调速器改造后依照标准规程要求进行了调速器性能试验、水轮机调节系统参数实测与建模试验和机组一次调频功能试验。其中调速器性能试验包含调速器整机静特性试验、导叶接力器静态漂移试验、紧急停机时间测定试验、空载扰动试验、空载摆动试验、接力器不动时间测定试验和甩负荷试验等项目,性能试验的试验结果为除空载摆动试验结果转速摆动相对值为:-0.207%~0.180%略超过标准要求,但不影响机组的安全稳定运行,其它试验结果均符合标准要求。

水轮机调节系统参数实测与建模试验开展对发电机组调速系统的参数实测工作,并通过对调速器数学模型的研究和仿真计算,建立更为准确的调速系统的仿真模型,试验分为静态试验和动态试验两个部分,通过试验得知,在不同的工况下系统各参数测试结果相差很小,结果可信。水轮机及其调节系统所确定的水轮机及其调节系统模型可以作为电力系统的中长期稳定性仿真计算中数学模型。

机组一次调频试验测定机组一次调频功能的静态和动态参数,检验机组的一次调频能力,确定机组投入一次调频功能的调速器PID参数,通过试验得知,在机组开度控制模式下,PID参数设置为bp=4%、bt=15%、Td=2 Tn=0,出力响应的调节时间为13.5113s,出力响应的稳定时间为39.4538s,满足一次调频管理规定的要求。

五、结束语

马迹塘电厂水轮机调速器控制系统改造为国产知名品牌双机双反馈冗余控制系统后,运行稳定可靠,各项性能指标良好,是一次成功的改造工程。在后期运行过程中观察发现,调速器机械液压系统因先于电气控制系统改造,长期运行以来导叶、桨叶主配压阀的先导级磨损,间隙增大导致压油槽保压时间减短,说明在水轮机调速器改造时,宜将电气控制系统和机械液压系统一同改造,方能综合发挥设备改造经济最大化效益。

参考文献

[1] 吴名钢 《PSWST-PLC型调速器在水电站的应用》

[2] 邹杰《调速器改造过程中存在的问题分析与处理》

作者简介

刘靓(1977.7-),男,汉族,本科,湖南桃江人,工程师,研究方向:電厂计算机监控,自动化,调速器的检修维护。