高速铁路无砟轨道结构注浆抬升技术的应用

杨玺 苏志鹏

上海申元岩土工程有限公司,上海 200011

高速铁路开通运营后,在特殊工程地质、施工质量、列车间歇性高频动荷载等因素的共同作用下,部分路基段及路基-桥梁过渡段出现了路基不均匀沉降病害,导致无砟轨道线形偏移,影响行车安全。一般采用扣件调整技术对线路偏移沉降进行整治,但是该技术调整范围有限,仅通过增加垫片补偿路基沉降量,治理后不能解决路基沉降脱空的问题,沉降病害持续发展,不得不频繁维修。

对于超过扣件垫片调整极限的沉降路段,铁路维修部门一般采用高聚物浅层注浆抬升工艺进行病害整治[1]。利用该工艺整治后,初期能够缓解线路因沉降产生的不平顺,但1~2年内出现了重复不均匀沉降病害,返修后注浆持续效果不断缩减,严重路段治理效果仅能维持1~2 个月。这是由于浅层注浆工艺注浆深度浅,扩散半径较小,材料遇水形成孔泡较大强度低,材料反应形成的结构层较薄,导致抬升整治的地段路基静刚度较低,整治效果难以持续。

无砟轨道结构注浆抬升技术是通过将改性聚酯注浆材料注入路基基床表层,利用材料反应前易流动、反应时快速膨胀以及反应后快速固结的特点实现路基的加固和轨道结构的抬升,从路基层面来治理线路不均匀沉降病害,保障高速铁路的安全平稳运行[2-3]。该技术采用的改性聚酯材料流动性强,扩散半径大,不与水反应,反应抬升速度更快,通过注入基床进行深层加固,能长期有效地治理不均匀沉降病害。本文结合一高速铁路区段工程案例,介绍无砟轨道结构注浆抬升技术在高速铁路线路不均匀沉降整治工程中的应用。

1 工程概况

一高速铁路路基区段采用CRTSⅠ型板式无砟轨道,轨道结构高757 mm。轨道板宽度为2 400 mm,厚度为190 mm,为预应力钢筋混凝土结构。轨道板板缝间距设计为70~90 mm,伸缩缝间距20 m。轨道板下设CA砂浆调整层,其设计厚度为50 mm。路基混凝土底座宽3 000 mm,高300 mm。基床底层顶面、基床以下路基面自中心向两侧设4%排水坡。

根据前期监测资料和现场调查情况,该路基段上行线有不均匀沉降病害,病害区段长约10 m,沉降补偿的扣件垫量较大,钢轨内股、外股最大垫量分别为39.5、43.0 mm,位于两块轨道板间伸缩缝附近。沉降分布呈现靠近伸缩缝沉降量大、远离伸缩缝两端沉降量小的等腰三角形沉降的特点(图1)。线路两侧有少量泥浆翻出。

图1 整治前沉降曲线

由于外界水从伸缩缝、侧缝等底座板的嵌缝侵入,使基床表层的细骨料被软化成泥状。在列车高速荷载冲击振动下,承重层下部的泥化软弱层被挤压出来,形成吊空或空隙,导致轨道结构产生不均匀沉降。周而复始,外界水不断进入此空隙,使其逐渐发展扩大,对线路稳定及行车安全造成极大影响。该病害区段垫量较大,须进行不均匀沉降抬升整治。

2 无砟轨道结构注浆抬升技术

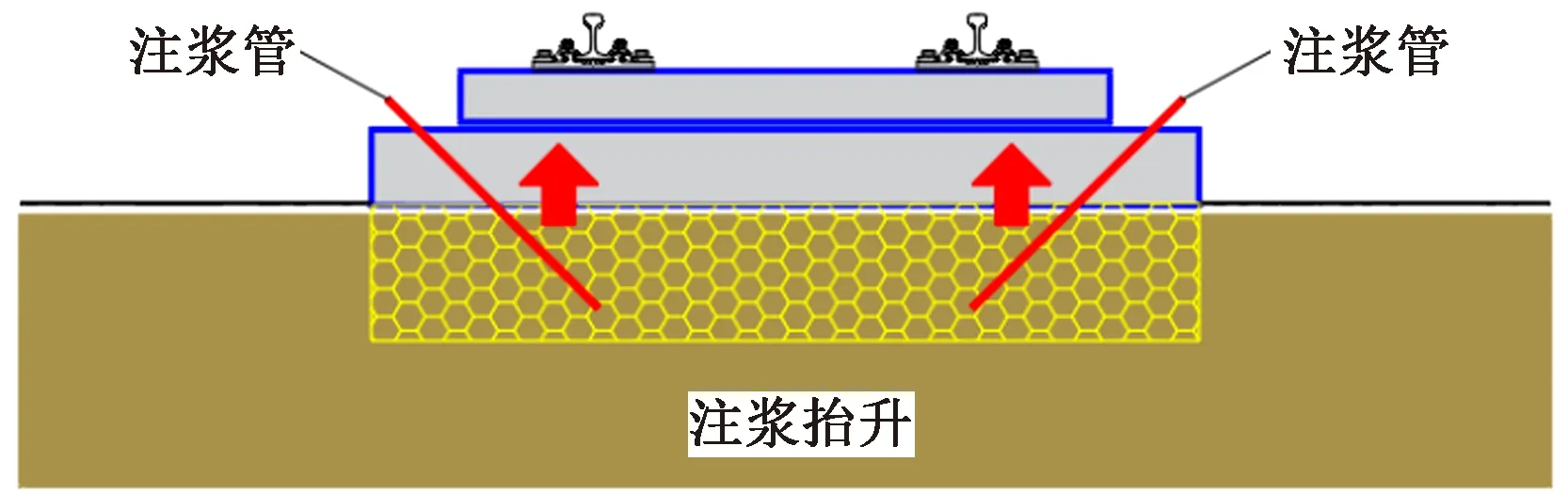

2.1 抬升原理

无砟轨道结构注浆抬升技术是采用专用注浆设备通过注浆管将双组分改性聚酯材料注入到无砟轨道基床的级配碎石表层,材料发生反应后填充挤密路基土体,并利用材料的膨胀力实现对无砟轨道结构竖向顶升(图2),对不均匀沉降病害进行整治。该技术在实施时辅以精密仪器监测,以实现精确抬升。

图2 无砟轨道结构注浆抬升原理示意

轨道结构注浆抬升技术以轨面高程的抬升变化为节点,分为两个关键阶段。①基床表层填充挤密阶段:利用注浆压力和材料反应前的流动性使材料在沉降地段基床表层空隙中扩散、填充、固化、挤密,形成改性聚酯-级配碎石的固化体;②轨道板抬升阶段:沉降病害地段基床表层注浆孔附近的空隙被填充满后,持续注入的材料发泡固化,不断挤压已形成的改性聚酯-级配碎石的固化体和周围土体,在材料反应放热膨胀产生压力和注浆压力的液压传动效应下,对无砟轨道结构进行抬升。

2.2 材料特点

该技术使用的改性聚酯材料是一种常温下呈液态的A、B双组分的高聚物材料,具有以下特点。

1)良好的流动性。该材料在反应前流动性良好,能在路基表层的空隙中扩散、填充。

2)快速反应膨胀性。注入路基的材料充分混和后快速反应并膨胀固化,在基床表层的级配碎石孔隙间劈裂、挤压,形成树根状的结构包裹土体。通过调整材料中催化剂的比例可以严格控制反应速率。

3)水不敏感性。由于施工地点一般在户外,降水后路基湿润,基床空隙常有外界水聚积。改性聚酯材料不与水发生反应,能排除地下水并保持稳定的抗压强度。

4)抗疲劳性能好。高速铁路列车荷载是周期性高频动荷载,这要求材料在长期循环荷载作用下具有良好的强度保持和尺寸稳定性能。

5)较好的耐久性。服役中的改性聚酯材料在级配碎石中不仅会经历温度和湿度的变化,还可能受到酸、碱性离子的作用,北方地区工后注浆材料还会受到冻融循环作用。为维持抬升后轨道结构的正常使用寿命,要求注浆材料应具有较好的耐酸碱性能与抗冻融循环性能。

6)绿色环保性。材料本身重金属(铅、镉、铬、汞)离子含量应为未检出;受水浸泡后注浆材料中有害离子不会被溶出,不污染地下水;能抵抗真菌霉菌腐蚀。

改性聚酯材料主要技术指标见表1。其中耐酸性试验条件为23 ℃硫酸溶液浸泡30 d,pH 值为2;耐碱性试验条件为23 ℃氢氧化钠溶液浸泡30 d,pH 值为14。

表1 改性聚酯材料主要技术指标

3 施工工艺

3.1 总体流程

为达到更好的抬升效果,根据现场病害情况,采用多点联动注浆抬升工艺对沉降地段无砟轨道结构进行精确可控注浆抬升,恢复设计轨面高程,提高线路平顺性。施工工艺流程见图3。

图3 无砟轨道结构注浆抬升工艺流程

3.2 施工质量控制要点

1)确定施工区段后,利用电子水准仪对轨道板不均匀沉降初始值进行测量,拆除扣件垫板,恢复标准扣件并拧紧。

2)钻孔间距、深度、倾斜度、插管深度等应按照施工设计方案严格实施,根据现场情况保证钻孔钻至基床表层。

3)正式施工前对注浆材料进行现场混和反应试验,保证材料具有正常的反应性能,环境温度偏低时对材料进行预热。

4)注浆压力控制在0.5~1.0 MPa,注浆顺序采用对称跳孔注浆,从沉降量大的扣件处开始实施。

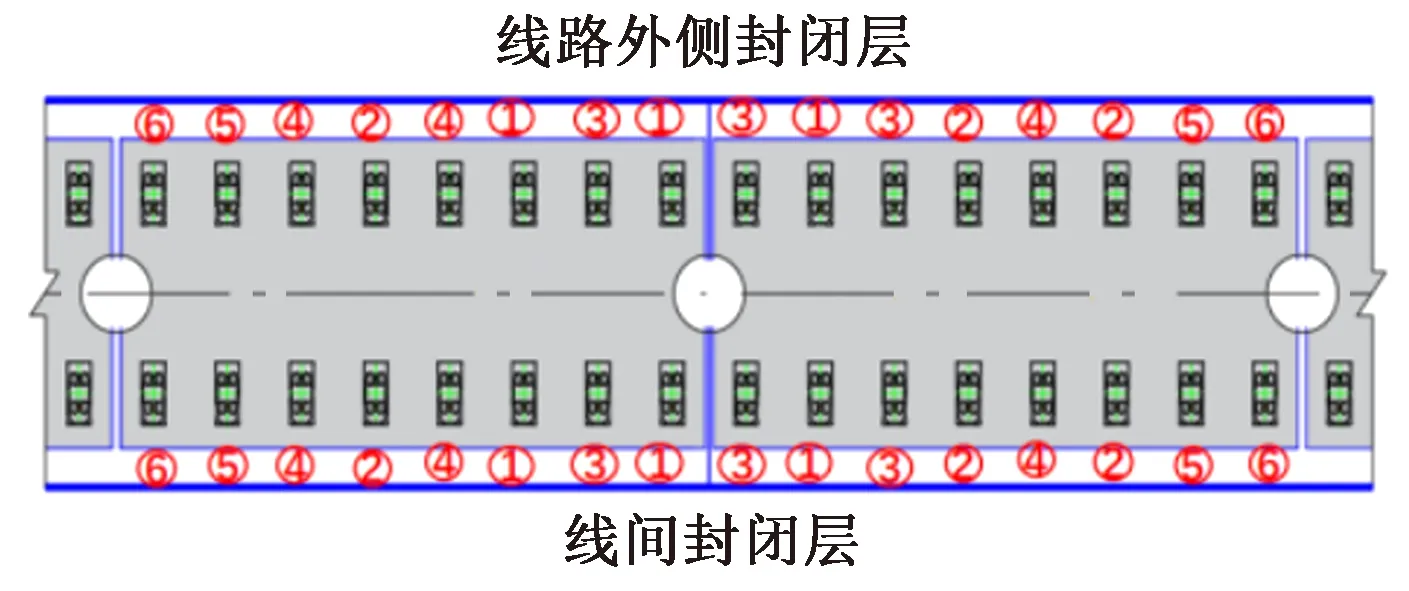

5)使用6 台注浆设备进行多点联动注浆抬升,同时对内外股各3 组对称分布的注浆孔进行注浆,按照①→②→③→④→⑤→⑥依次实施(图4)。施工全过程采用3 台电子水准仪进行循环检测,保证多点抬升的同步性与精确性。

图4 多点联动注浆抬升施工顺序

6)无砟轨道路基加固与结构抬升注浆施工完成后进行轨道精调。采用硅酮材料对底座板伸缩缝、侧缝进行封闭,对局部破损的封闭层进行恢复处理,对砂浆层离缝进行注胶填充。

4 整治效果

本次无砟轨道路基不均匀沉降整治用时1 个天窗,高效完成了沉降抬升、轨道精调和结构破损修复三项工作,总体整治效果符合预期。

整治前后扣件垫量对比见图5。可知:本次整治中最大抬升量为39.5 mm;抬升后内外股轨道线形基本恢复平顺,内股、外股最大垫量分别为5.5、6.5 mm,实现了精确可控的轨道结构抬升。

图5 整治前后扣件垫量对比

钢轨、轨道板、底座板抬升量见图6。可知:施工完成后内外股轨面高程基本保持稳定,抬升量小于3 mm;内外股轨道板抬升曲线与底座板抬升曲线基本一致,说明抬升后轨道板与底座板间无离缝,轨道结构抬升保持同步。

图6 钢轨、轨道板、底座板抬升量

现场轨道检测结果表明,该线路左右轨因抬升施工引起的轨距水平变化不超过2 mm。

注浆过程中,底座板与基床接缝处有水和泥浆挤出,说明底座板下空隙填充密实,路基加固效果良好。钻孔取芯均有完整的浆结物且浆结物固结状态良好。

在抬升作业完毕、轨道精调完成后,当日首趟列车限速160 km∕h,而后逐步恢复正常运营,最大限度降低了施工对高速铁路运营的影响。

当月动态检测结果显示,注浆抬升施工完成后,轨道质量指数明显改善,线路的轨道几何状态稳定。该整治区段线路的左右高低峰值显著降低,施工后峰值均低于2 mm。长期动检结果显示,整治两年后该施工区段沉降病害无复发,耐久性较好。

5 结语

无砟轨道结构注浆抬升技术用于整治由路基基床翻浆、脱空引起的线路不均匀沉降病害时,可在单个天窗内快速、精确抬升轨道结构,恢复线路平顺度,具有较好的应用前景。该技术通过对路基基床进行深层加固,利用改性聚酯材料的流动性及膨胀力实现对基床空隙的填充和对轨道结构的抬升,施工方法快速便捷,抬升过程精确可控,整治效果良好耐久。

在进行注浆抬升施工前,应根据病害区段特点计划各点抬升顺序及抬升量,并在施工中加强监测,保证病害区段各点抬升的同步性与精确性。目前国内对高速铁路无砟轨道线路不均匀沉降病害整治的相关研究处于起步阶段,对于注浆抬升的长期整治效果、线路横向偏移纠偏技术等有待深入研究。