联萘酚生产废水处理工程实例

孙呈祥, 张立涛, 安路阳, 刘合鑫, 李红欣

(中钢集团鞍山热能研究院有限公司 环境工程院士专家工作站 辽宁省钢铁行业废水深度处理技术工程研究中心,辽宁 鞍山 114044)

联萘酚化合物是典型手性化合物, 具有独特的立体化学性质(分子的轴不对称性、 刚性和柔性),易于拆分成高纯度的对映体, 从而使其在有机合成、分子识别、 新材料、 农药行业有着重要的用途[1]。针对该类产品生产废水, 国内相关处理技术研究相对较少, 主要处理方法为大孔树脂吸附法[2]、 萃取法和吸附法[3]、 超临界水氧化法[4]。 各种方法均存在不足之处, 树脂吸附法存在树脂再生困难, 再生后污染物去除率大幅下降; 萃取法存在萃取剂损失率高, 回收物质纯度低, 容易产生二次污染, 活性炭使用量大, 难再生, 处理成本高; 超临界水氧化法存在设备投资高, 工业化不成熟等问题。

本文针对联萘酚生产废水, 采用成熟、 稳定、简单、 高效的处理技术, 提出芬顿催化氧化-蒸发结晶(MVR)-MBR-H2O2催化氧化组合工艺, 介绍了该组合工艺流程及主要处理单元、 构筑物的设计参数, 考察了处理工程的整体运行效果。

1 工程概况

辽宁某化工企业采用氧化偶联法, 以萘酚为原料, 在催化剂作用下, 经氧化耦合后得到联萘酚,产量为450 t/a。 生产过程中产品清洗产生的废水量为4 320 t/a, 废水中污染物主要为萘酚、 甲醇、氯化亚铁等有机和无机污染物。 废水经过芬顿催化氧化-MVR 脱盐-MBR-H2O2催化氧化组合工艺处理后, 出水要求达到SL 368—2006《再生水水质标准》中洗涤用水要求, 废水不外排。

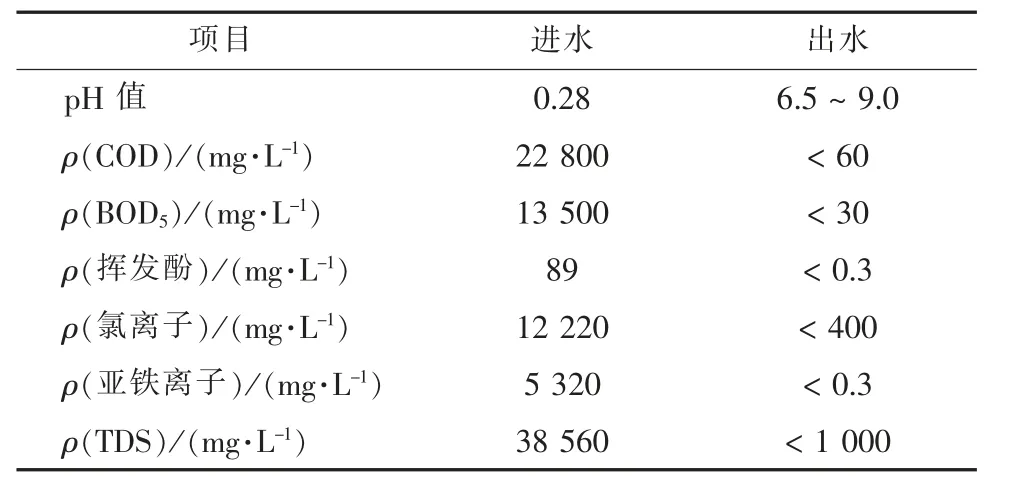

2 设计规模及水质

本工程废水处理设计规模为0.6 m3/h。 进水主要是联萘酚生产废水, 出水要求达到SL 368—2006中洗涤用水标准。 设计进出水水质如表1 所示。

3 废水处理工艺

3.1 废水处理工艺选择

联萘酚生产废水是一种含有高浓度有机物、 氯离子和亚铁离子的强酸性化工废水。 因此, 首先采用芬顿催化氧化预处理, 利用活性炭的吸附性和催化性, 结合芬顿反应降解废水中的污染物[5-6]。 其次, 高浓度的氯离子对设备有严重的腐蚀作用, 且对微生物也有抑制作用, 所以, 采用成熟的MVR工艺去除氯离子[7-8]。 废水经过了芬顿催化氧化预处理和蒸发结晶脱盐处理后, 水质得到了很大提升, 经过缺氧、 厌氧、 好氧和MBR 膜一体化装置的生化处理大幅度降解水中的剩余污染物[9-10]。 最后, 采用H2O2催化氧化技术[11], H2O2在催化剂的作用下产生强氧化性的·OH, 使废水中的污染物彻底矿化为H2O 和CO2, 实现废水的达标排放。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

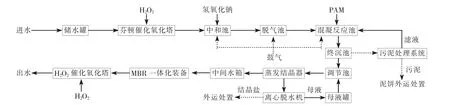

经上述分析, 选择以芬顿催化氧化、 MVR 脱盐、 MBR、 H2O2催化氧化为核心技术的组合工艺处理联萘酚生产废水, 具体工艺流程如图1。

图1 联萘酚生产废水处理工艺流程Fig. 1 Process flow of binaphthol production wastewater treatment

3.2 工艺说明

3.2.1 芬顿催化氧化预处理单元

废水首先进入芬顿催化氧化塔, 同时按一定比例添加H2O2, 将活性炭的吸附催化性能与芬顿的强氧化性相结合, 分解难生物降解的有机物[12]。 出水进入中和池, 通过投加碱液使废水中的Fe3+形成沉淀去除。 Fe3+本身是非常好的混凝剂[13], 因此在这个过程中除了将Fe(OH)3分离去除外, 对色度、 SS及胶体也具有非常好的去除效果。 反应产生的污泥经浓缩、 压滤脱水后, 泥饼(干度20%)外运处理。

3.2.2 蒸发结晶(MVR)系统预处理单元

芬顿催化氧化预处理后的废水经充足预热并达到指定温度后进入结晶器, 瞬间蒸发并做汽液分离。 通过强制循环使废水在蒸发器中重复的加热、蒸发、 汽液分离循环, 直到物料达到过饱和浓度开始有晶体出现, 并形成悬浮液。 将悬浮液注入稠厚器, 当稠厚器内部的固液比达到30% 以上时, 排料到离心机进行固液分离[14], 从而达到除盐效果。

3.2.3 生化处理单元

蒸发产生的冷凝液进入生化处理系统, 在厌氧池中靠厌氧微生物将难降解有机物转化为可降解有机物, 溶解性有机物被微生物细胞吸收, COD 浓度下降。 缺氧池中利用反硝化细菌实现脱氮作用,同时降低COD 浓度。 好氧生物接触氧化池进行大量曝气, 利用好氧微生物降解水中有机质。 MBR膜池在好氧微生物的作用下, 进一步降解污染物,同时又利用MBR 膜的特性实现了泥水分离[15-17]。

3.2.4 H2O2催化氧化深度处理单元

生化处理出水与H2O2通过管道混合器充分混合后, 进入H2O2催化氧化塔。 废水从塔顶部经布水器均匀喷淋, 与塔内催化剂接触。 催化剂以椰壳活性炭为基体, 负载铁、 钴、 锰等金属离子, 催化H2O2产生强氧化性的·OH, 对废水中残余的污染物进行彻底分解, 矿化为H2O 和CO2, 保证出水水质。

4 主要构筑物及设备

(1) 芬顿催化氧化塔。 尺寸为φ 0.8 m × 5.0 m, 水力停留时间为90 min, 壳体材质为316L, 布水系统采用ABS 材质。 塔底载体为石英砂, 粒径为0.5 mm, 用量为30 kg; 塔内填充椰壳活性炭,粒径为2~4 mm, 用量为1.5 m3。 设置H2O2(27.5%)储罐, PP 材质, 容积为600 L; H2O2计量泵1 台,流量为1~10L/h, 压力为0.5MPa, 功率为0.18kW。

(2) 混凝反应池。 尺寸为0.5 m × 0.5 m × 1.5 m, 水力停留时间为30 min, 碳钢防腐, 水面超高0.5 m。 设置PAM 储罐, PP 材质, 容积为300 L;PAM 加药泵1 台, 流量为0.1~5.0 L/h, 压力为0.5 MPa, 功率为0.11 kW; 罗茨鼓风机1 台, 风量为3.73 m3/min, 风压为44.2 kPa, 功率为5.5 kW, 分别控制向中和池、 脱气池和混凝反应池中鼓入空气。

(3) 终沉池。 尺寸为1.8 m×1.0 m×1.5 m, 水力停留时间为3 h, 材质为304, 水面超高0.5 m,内设斜板体积为0.4 m3。 设污泥泵1 台, 流量为1 m3/h, 扬程为10 m, 功率为0.22 kW; 带式压滤机1 台, 尺寸为2.60 m×1.55 m×2.54 m, 履带宽度为1.0 m, 功率为1.11 kW。

(4) 蒸发结晶器。 采用MVR 蒸发结晶系统,物料接触部分材质为钛合金, 蒸汽接触部分材质为304 不锈钢。 系统处理量为0.6 m3/h, 水分蒸发量为565 kg/h, 固体总量为35 kg/h, 蒸发器加热面积为50 m2, 预热器加热面积为5 m2, 总功率为72.5 kW。

罗茨蒸汽压缩机1 台, 抽气量为600 kg/h, 进出口温度分别为100、 115 ℃, 功率为45 kW。

强制循环泵1 台, 流量为300 m3/h, 扬程为3.6 m, 功率为11 kW; 进料泵1 台, 流量为1 m3/h, 扬程为15 m, 功率为0.37 kW; 出料泵1 台,流量为1 m3/h, 扬程为28 m, 功率为1.1 kW。

离心脱水机处理量为50 kg, 直径为600 mm,转速为960 r/min, 功率为2.2 kW; 母液回流泵1台, 流量为1 m3/h, 扬程为28 m, 功率为1.1 kW。

(5) MBR 一体化装置。 尺寸为12.0 m×2.0 m×2.0 m, 碳钢防腐材质。 其中包含调节池、 厌氧池、缺氧池、 好氧池、 MBR 膜池、 清水池和设备间。

调节池尺寸为2.5 m×2.0 m×2.0 m, 水力停留时间为6 h。 设废水提升泵1 台, 流量为1 m3/h,扬程为15 m, 功率为0.37 kW。

厌氧池和缺氧池尺寸均为1.0 m × 2.0 m × 2.0 m, 水力停留时间为2.5 h。

好氧池尺寸为1.0 m×2.0 m×2.0 m, 水力停留时间为5 h。 设混合液回流泵1 台, 流量为1 m3/h,扬程为15 m, 功率为0.37 kW。

MBR 膜池尺寸为1.5 m×2.0 m× 2.0 m, 水力停留时间为3.5 h, MBR 膜片高度为1 550 mm, 宽度为655 mm, 厚度为47 mm, 总共20 套, 使用压力0~30 kPa。 设抽吸泵1 台, 流量为2 m3/h, 扬程为16.5 m, 功率为0.75 kW。

清水池尺寸为1.0 m×2.0 m×2.0 m, 水力停留时间为2.5 h, 充当MBR 膜反洗水池和H2O2催化氧化塔进水池。

设备间尺寸为3.0 m×2.0 m×2.0 m。 设罗茨鼓风机1 台, 风量为1.65 m3/min, 风压为29.4 kPa,功率为2.2 kW; 污泥回流泵1 台, 流量为1 m3/h,扬程为10 m, 功率为0.22 kW; 配套次氯酸清洗系统, 膜清洗周期一般为3 ~4 个月。

(6) H2O2催化氧化塔。 尺寸为φ 0.8 m × 2.0 m, 水力停留时间为60 min, 壳体材质为316L, 塔内布水系统采用ABS 材质, 塔内填充催化剂, 粒径为2 ~ 4 mm, 用量为0.7 m3。 设H2O2计量泵1台, 流量为1 ~ 10 L/h, 压力为0.5 MPa, 功率为0.18 kW; 催化氧化塔进水泵1 台, 流量为1 m3/h,扬程为15 m, 功率为0.37 kW。

5 工程设计特点

(1) 芬顿催化氧化预处理利用活性炭的吸附和催化性, 并结合芬顿反应的强氧化性, 氧化分解废水中的污染物, 提高废水水质, 保护蒸发结晶器不被有机物堵塞, 并降低生化处理负荷。

(2) MBR 一体化装置将厌氧、 缺氧、 好氧和超滤膜过滤及控制室集于一体, 克服了传统处理工艺流程冗长、 占地面积大、 操作管理复杂等缺点。利用膜分离设备将生化反应池中的活性污泥和大分子有机物质截留住, 水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制, 而难降解的物质在反应器中不断反应、 降解。 一方面, 膜截留了反应池中的微生物, 使池中的活性污泥浓度大大增加, 使废水的生化反应进行得更加迅速、 彻底, 另一方面, 膜的高过滤精度保证了泥水分离效果。

(3) H2O2催化氧化深度处理以活性炭为基体,负载铁、 钴、 锰等金属元素, 催化H2O2产生强氧化性的·OH, 使废水中的残余污染物彻底矿化为H2O和CO2, 彻底分解水中污染物, 保证出水达标排放。

6 工程运行效果

工程经调试、 稳定运行3 个月后, 组合工艺对联萘酚生产废水的处理效果较为理想, 出水中COD 质量浓度由21 800 mg/L 降低为35 mg/L, 去除率为99.8%; BOD5质量浓度由13 800 mg/L 降低为7 mg/L, 去除率为99.9%; 挥发酚质量浓度由85 mg/L 降低为0.1 mg/L, 去除率为99.9%; 氯离子质量浓度由12 200 mg/L 降低为165 mg/L, 去除率为98.6%; 亚铁离子质量浓度由5 300 mg/L 降低为0.2 mg/L, 去除率为99.9%。 处理后出水各项指标均满足SL 368—2006 中洗涤用水标准。

7 投资及运行成本

本工程总投资198.62 万元, 其中设备购置费123.62 万元, 土建安装费75 万元。 废水处理装置运 行 费 用 包 括 电 费132.1 元/m3, 药 剂 费66.7 元/m3, 人工费72.5 元/m3, 危废处置费176.8 元/m3,合计448.1 元/m3。

8 结语

(1) 联萘酚生产废水经过芬顿催化氧化-MVR脱盐-MBR-H2O2催化氧化组合工艺处理后, 出水COD 质量浓度为35 mg/L, BOD5质量浓度为7 mg/L, 挥发酚质量浓度为0.1 mg/L, 氯离子质量浓度为165 mg/L, 亚铁离子质量浓度为0.2 mg/L。 出水各项指标均满足SL 368—2006 中洗涤用水标准。

(2) 联萘酚生产废水中含盐量较大, 应对芬顿催化氧化塔做好保温措施, 以应对冬季低温情况下盐的析出问题, 避免造成设备堵塞。