预应力型钢混凝土梁-角钢混凝土柱框架节点滞回性能试验研究*

陈晓飞, 王 琨, 罗辉辉, 李琮琦, 顾明君, 查志远

(1 扬州市市政建设处, 扬州 225002; 2 扬州大学建筑科学与工程学院, 扬州 225127;3 桥梁结构安全控制湖南省工程实验室(长沙理工大学), 长沙 410015; 4 扬州大学广陵学院, 扬州 225127)

0 概述

随着建筑业的发展,为满足大空间的需求、提高框架的抗震性能,预应力型钢混凝土框架得到了研究与发展[1-3]。然而,实践表明,框架梁内预应力筋和纵筋在穿越节点时需贯穿柱内型钢翼缘,对节点承载力削弱较多;同时,梁柱内置型钢在连接时施工工艺复杂。为此,本课题组结合预应力型钢混凝土梁的优点,以提高框架结构的抗震性能和简化施工措施为目标,对框架柱采用角钢混凝土柱,构建出一种新型组合框架结构,如图1所示,为保证内置钢梁的可靠锚固,采用在钢梁上下两侧焊接短型钢锚脚的锚固方式[4]。该结构与普通预应力型钢混凝土框架相比,框架梁内的预应力筋和纵筋可方便从两侧角钢之间穿越节点,保证节点内角钢的上下连续贯通,同时在节点部位内置钢骨无需焊接连为整体,简化了节点的施工工艺。

图1 组合框架结构及节点示意图

目前,预应力型钢混凝土梁得到了较为系统的研究。Choy等[5]对PSRC梁的抗剪性能进行了试验研究,结果表明混凝土截面尺寸对抗剪强度影响较大;Yao等[6]对内置型钢的预应力高强混凝土简支梁开展受剪性能试验,结果表明内置型钢只能在一定程度上提高预应力高强混凝土梁的抗剪强度,但可以明显改善残余抗剪强度;Kim等[7]对内置腹板呈波纹状的型钢的PSRC梁开展了足尺受弯性能试验,建立了此类PSRC梁受弯承载力的计算模型;刘军进等[8]对PSRC简支梁开展受弯性能试验,依据临界受压区高度所处的位置提出了PSRC梁截面受弯承载力计算方法;李峰等[9]通过试验指出PSRC梁截面如配置合理,其受弯破坏过程与普通钢筋混凝土适筋梁类似;傅传国等[10]依据受弯试验结果指出PSRC梁比SRC梁具有更大的刚度和更好的抗裂性能,并采用改进的综合内力法建立了PSRC梁正截面受弯承载力及裂缝宽度计算公式;薛伟辰等[11]对PSRC和SRC梁开展低周往复荷载试验,指出PSRC梁具有较好的延性、耗能能力和变形恢复性能。可以看出,预应力型钢混凝土梁抗剪强度较高,正截面受弯承载力及裂缝宽度计算已趋于成熟,且抗震性能好,已在实际工程中得到了相关的应用。

角钢混凝土柱与钢筋混凝土柱相比具有较好的延性和抗震性能。白国良等[12]基于试验结果提出了反映空腹式型钢混凝土框架柱性能的退化三线型恢复力模型及其特征点的计算方法;赵世春[13]依据试验结果提出了空腹桁架式框架柱轴压比计算公式和限值;周颖等[14]完成了仅配置与角钢纵向相垂直的腹杆的空腹式劲性钢筋混凝土柱的低周往复荷载试验,建立了与该类柱相适应的斜截面抗剪承载力、峰值位移和延性系数等计算公式及恢复力模型。Zheng等[15-16]完成了角钢混凝土柱的水平低周反复荷载试验,探讨了剪跨比、轴压比和配箍率对角钢混凝土柱抗震性能的影响;计静等[17]在试验研究的基础上,建立了角钢混凝土柱基于平截面假定的正截面承载力计算公式。可见,角钢混凝土柱具有良好的抗震性能,其耗能和变形能力明显好于普通钢筋混凝土柱。

在前期工作中,本课题组已对此类新型组合框架结构的抗震性能进行了初步探讨,结果表明此类框架结构具有良好的延性和耗能能力,并建立了单层单跨框架在水平荷载作用下的恢复力模型[18-19]。然而,节点作为结构的关键部位,其抗震性能及设计方法均未见相关文献资料报道。为此,本文拟开展此类新型框架结构节点在水平低周往复荷载下的滞回性能试验,研究其破坏形态、滞回特性、受力机理和抗剪承载力,为推广此类框架结构在抗震区的应用提供一定的试验依据。

1 试验概况

1.1 试件设计

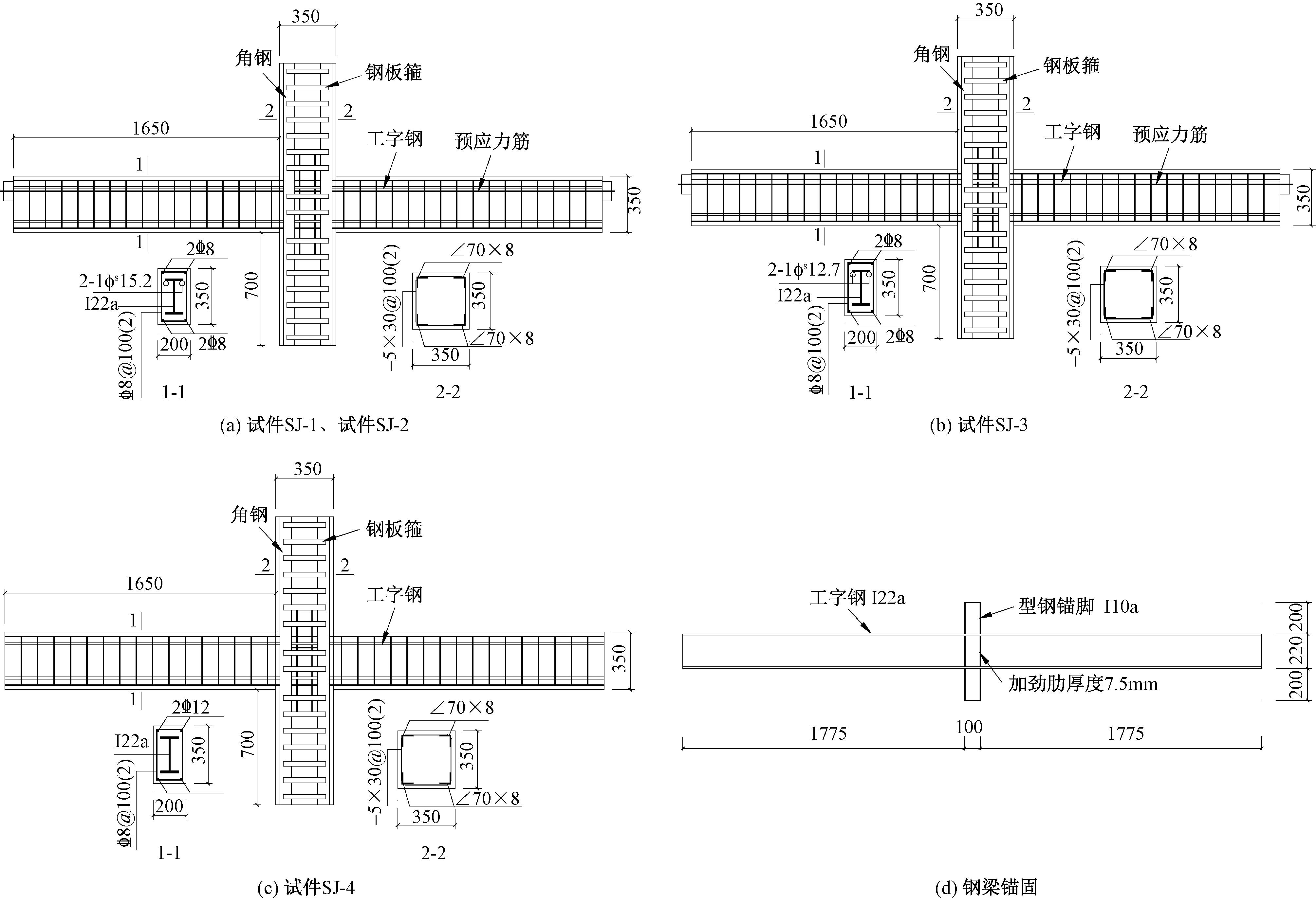

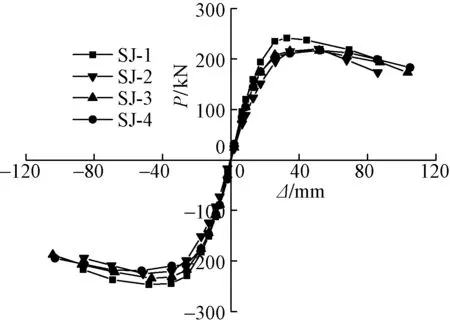

试验共制作3个预应力型钢混凝土梁-角钢混凝土柱框架节点试件(试件SJ-1~SJ-3)及1个非预应力型钢混凝土梁-角钢混凝土柱框架节点试件(试件SJ-4)。4个节点试件的构造及几何尺寸如图2所示,由于尺寸和构造限制,节点核心区仅布置了两道钢板箍。试件SJ-1~SJ-3中预应力筋直线布置,采用后张法和一端张拉工艺,并在张拉之后灌浆。图3为最终浇筑成型的试件。试件主要设计参数见表1,其中轴压比和预应力度为主要变化参数。

图2 试件构造及几何尺寸

图3 浇筑成型后的试件

表1 试件主要设计参数

1.2 材料力学性能

4个节点试件均由C40细石商品混凝土现浇而成,并预留多组100mm×100mm×100mm混凝土试块,实测边长为100mm的混凝土立方体抗压强度fcu,100=49.3MPa,经计算,边长为150mm的标准混凝土立方体抗压强度fcu=46.8MPa,轴心抗压强度fc=35.6MPa,弹性模量Ec=3.4×104MPa。节点试件内工字钢均为Q235,梁内纵筋、箍筋均为HRB400,实测型钢、钢板箍、钢筋力学性能见表2。

钢材力学性能 表2

1.3 加载装置及加载制度

图4给出了节点试件的加载照片。其中,在柱顶放置一个已标定的油压千斤顶,通过刚性锚板张拉4根φ36的高强度钢拉杆来施加轴力,并在试验过程中确保轴力恒定;水平低周往复荷载由50t级MTS液压伺服加载作动器施加于上柱端部;柱底与刚性地梁铰接,梁悬挑端设置允许水平侧移的可动铰支座。

图4 节点加载照片

水平位移加载制度 表3

1.4 量测内容和测点布置

试验主要量测内容包括:1)水平荷载-位移(P-Δ)滞回曲线;2)梁端型钢翼缘和纵筋、柱端角钢、节点核心区型钢腹板和钢板箍等的应变;3)梁端、柱端和节点核心区裂缝的分布、发展及破坏形态。试验中柱端水平荷载和位移由MTS系统自动采集;角钢、钢板箍、型钢锚脚、梁型钢、纵筋和箍筋由布置在相应位置的应变片测得,应变片测点布置详见图5;在加载至每级最大位移后,观察并描绘裂缝。

图5 应变片测点布置

试验水平加载方案采用美国规范ANSI/AISC 341-05[20]附录S建议的层间位移角控制的加载方法,试验加载制度见表3,当试件加载至水平荷载下降至峰值荷载的85%时结束。在低周往复加载过程中规定以作动器向右推为正,向左拉为负。

2 加载过程及破坏形态

2.1 加载过程及现象

预应力节点试件SJ-1~SJ-3试验过程基本相同,下面以典型试件SJ-1为例说明预应力试件的加载过程。对于预应力节点试件SJ-1,当水平位移Δ=±6.6mm时,在节点核心区两侧的左梁及右梁梁端出现多条竖向弯曲裂缝,裂缝宽度约0.6mm,且左右梁端上部的裂缝数量明显少于下部;当水平位移Δ=±8.8mm时,左右梁端竖向垂直裂缝数量未见明显增加,裂缝长度略有延伸;当水平位移Δ=+13.1mm时,节点核心区出现一条沿45°方向的细微斜裂缝;当水平位移Δ=-13.1mm时,节点核心区出现另一条45°方向的斜裂缝,该条斜裂缝与正向加载的斜裂缝交叉,同时梁端也不断出现新的垂直裂缝,两条斜裂缝的宽度约为0.6mm;当水平位移Δ=±17.5mm时,节点核心区出现多条斜裂缝,左右梁端部的垂直裂缝开始贯通;当水平位移Δ=±26.3mm时,节点核心区两条主要交叉斜裂缝有向上下柱端延伸的趋势,同时梁端垂直裂缝加宽,并伴有混凝土轻微压碎的迹象;当水平位移Δ=+35mm时,右梁梁端上部的混凝土压碎现象加剧,此时水平荷载在正向达到最大值;当水平位移Δ=-52.5mm时,节点核心区混凝土出现剥落现象,最大斜裂缝宽度达到1.5mm,左右梁端上部混凝土均被压碎,此时水平荷载在反向达到最大值;当水平位移Δ=±70mm时,节点核心区混凝土压碎现象加剧,梁端混凝土破损严重;当水平位移Δ=±87.5mm时,节点核心区混凝土严重剥落,此时水平荷载已经下降至峰值荷载的85%以下,节点核心区最终形成较为明显的交叉斜裂缝,上下柱端混凝土保护层在核心区交叉斜裂缝的影响下也发生剥落。

这里需要说明的是,对于试件SJ-2和SJ-3在水平位移Δ=±52.5mm时,节点核心区混凝土出现剥落,水平荷载在正反两个方向均达到峰值;而试件SJ-1在水平位移Δ=+52.5mm时对应的水平峰值荷载与Δ=+32mm对应的水平峰值荷载相差不大。造成试件SJ-1正反两方向水平峰值荷载出现的位移不对称的主要原因可能是包辛格效应在一定程度上影响了梁端和节点核心区塑性发展的过程。

对于非预应力试件SJ-4,当水平位移Δ=±6.6mm时,试件左右梁梁端出现多条竖向弯曲裂缝;当水平位移Δ=±13.1mm时,节点核心区出现两条与水平方向呈45°的交叉斜裂缝,同时,梁端也不断出现新的竖向弯曲裂缝;当水平位移Δ=±17.5mm时,节点核心区出现多条交叉斜裂缝,最早出现的交叉斜裂缝逐渐向柱端延伸,成为主交叉斜裂缝,此时梁端受拉钢筋出现屈服;当水平位移Δ=±26.3mm时,节点核心区主交叉斜裂缝继续向上下柱内延伸,梁端上下部混凝土有轻微压碎迹象;当水平位移Δ=±35mm时,节点核心区混凝土出现轻微剥落迹象,主交叉斜裂缝继续延伸至上下柱柱中;当水平位移Δ=±52.5mm时,节点核心区混凝土压碎剥落,梁端混凝土压碎现象加剧,此时水平荷载在正反两方向均达到最大值;当水平位移Δ=±70mm时,梁端混凝土压碎严重,核心区混凝土剥落程度加剧;当水平位移Δ=±87.5mm时,节点核心区混凝土起鼓、严重剥落;当水平位移Δ=±105mm时,水平荷载已经下降至峰值荷载的85%以下,节点核心区形成明显的交叉裂缝,核心区混凝土大块掉落,柱端混凝土保护层在节点核心区的影响下也剥落严重。

2.2 裂缝分布和破坏形态

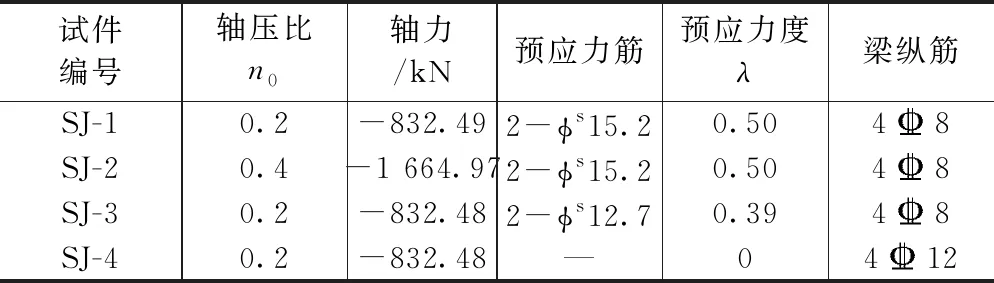

图6和图7分别给出了4个节点试件的裂缝分布和破坏形态。从图6,7可见,由于预应力筋布置于梁端上部,试件SJ-1~SJ-3梁端下部裂缝数量要略多于上部,而非预应力试件SJ-4的梁端上下侧裂缝数量基本相当。

图6 节点试件裂缝分布

图7 试件最终破坏形态

通过考察试验过程和实测应变可知,4个节点试件在加载过程中,梁端下部纵筋或型钢首先受拉屈服,出现塑性铰;然后随着位移的不断增加,当水平荷载接近峰值时,梁端混凝土均出现轻微的压碎迹象,此时节点核心区已形成了宽度较大的主交叉斜裂缝,其内置型钢腹板和钢板箍均达到屈服,这也表明节点试件首先发生了梁端弯曲破坏;随着位移继续增加,当水平荷载达到峰值时,这时节点核心区交叉主斜裂缝往上下柱端延伸,节点核心区混凝土发生起鼓剥落现象,这表明在峰值荷载下,节点核心区发生了剪切破坏。随着水平位移的继续增加,由于梁端和节点核心区混凝土破坏加剧,节点试件的水平承载力不断降低,同时角钢与混凝土的粘结性能相对较弱,最终导致部分试件的上下柱端混凝土保护层在节点核心区主交叉斜裂缝的影响下发生脱落。可以看出,预应力及非预应力节点试件在往复荷载作用下均呈现出梁端首先发生弯曲破坏,随后节点核心区发生剪切破坏的混合模式。

需要说明的是,导致试件节点发生混合破坏的主要原因是节点的抗剪承载力与梁端发生弯曲破坏时对节点产生的剪力大致相当,而且梁端混凝土压碎后,型钢混凝土梁仍具有较高的承载力,从破坏形态可以看出,这类破坏仍属于节点核心区剪切破坏的范畴。此外,由于节点核心区内主交叉斜裂缝向柱端延伸,导致角钢混凝土柱保护层剥落,建议在柱端设置一定数量的剪力栓以加强角钢与混凝土保护层的粘结能力。

3 试验结果与分析

3.1 荷载-位移滞回曲线及骨架曲线

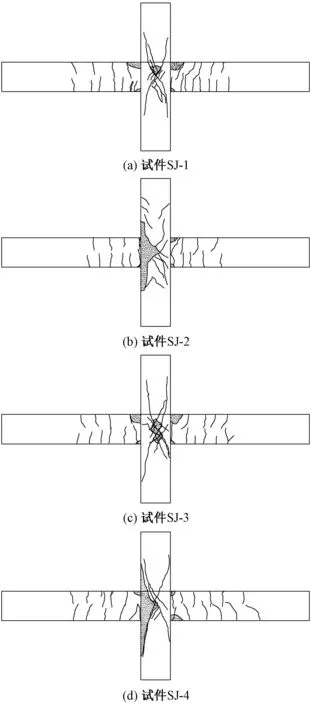

4个试件的P-Δ滞回曲线如图8所示。从图8中可以看出,在加载初期,滞回曲线基本表现为直线,卸载后残余变形很小,此时试件处于弹性工作阶段;随着水平位移的增加,P-Δ滞回曲线逐渐偏离直线,滞回环面积逐渐增大,卸载后有一定的残余变形,试件进入弹塑性工作阶段;峰值荷载过后,水平荷载下降较为缓慢,滞回环面积增加。从整体上看,试件SJ-1,SJ-3,SJ-4的滞回曲线相对饱满,而轴压比相对较高的试件SJ-2滞回曲线略有捏缩,所有试件均表现出良好的耗能能力。

图8 试件滞回曲线

试件SJ-1~SJ-4的骨架曲线如图9所示。从图9可以看出:1)4个节点试件在水平低周往复荷载作用下均经历了弹性、弹塑性和破坏三个阶段;2)与试件SJ-3相比,试件SJ-1的承载能力更高但延性低,说明增加预应力度可以提高此类构件的承载能力,但对延性有不利的影响;3)试件SJ-2的承载能力比试件SJ-1低,说明较高的轴压比对此类试件的承载能力有不利的影响;4)4个节点试件骨架曲线下降均较为平缓,延性要明显好于普通钢筋混凝土框架节点。

图9 试件骨架曲线

3.2 耗能能力

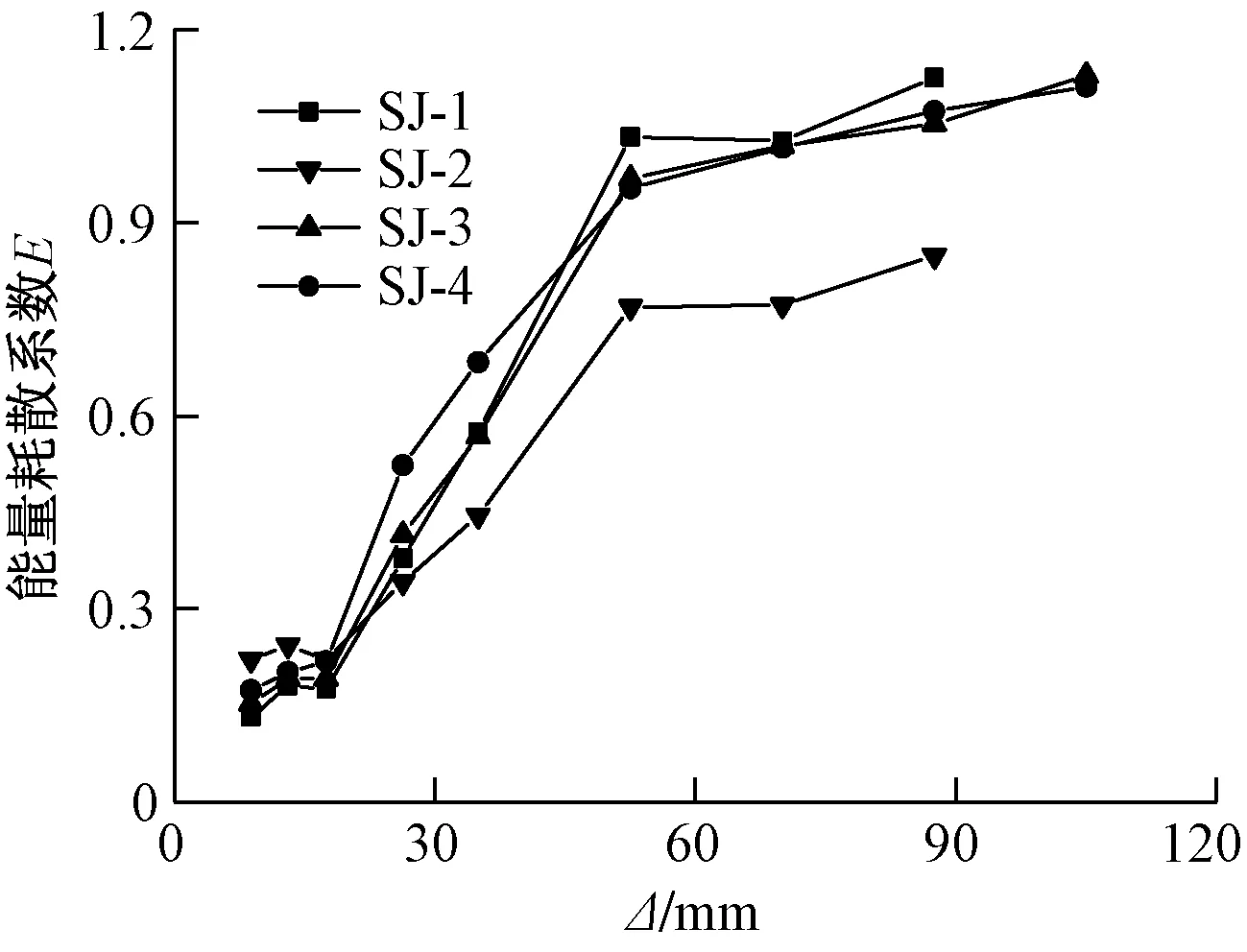

采用能量耗散系数E衡量节点试件的耗能能力。从图10可以看出:1)通过对比试件SJ-1,SJ-3和SJ-4可见,较高预应力度的试件在加载的中后期阶段耗能能力要优于较低预应力度的试件;2)对比试件SJ-1和SJ-2,高轴压比的试件的耗能能力明显要差于低轴压比的试件。

图10 能量耗散系数与位移的关系

3.3 刚度退化

4个节点试件的割线刚度K与水平位移Δ的关系如图11所示。可以看出,随着水平位移的不断增加、裂缝数量增多以及混凝土的压碎,节点试件的刚度也在不断退化;在加载初期,试件SJ-2的割线刚度较其他试件低;在加载后期,4个试件的刚度退化曲线较为接近。

图11 割线刚度与位移的关系

3.4 变形恢复性能

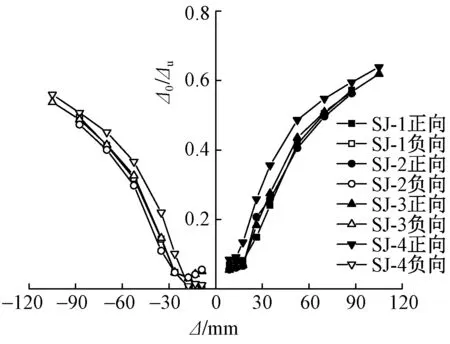

4个试件的残余变形率Δ0/Δu与水平位移Δ的关系如图12所示,图中Δu,Δ0分别为水平荷载作用下每次循环经历最大水平位移及其卸载后的水平位移。从图中可以看出,非预应力试件SJ-4的残余变形率明显高于预应力试件SJ-1~SJ-3。

图12 残余变形率与位移的关系

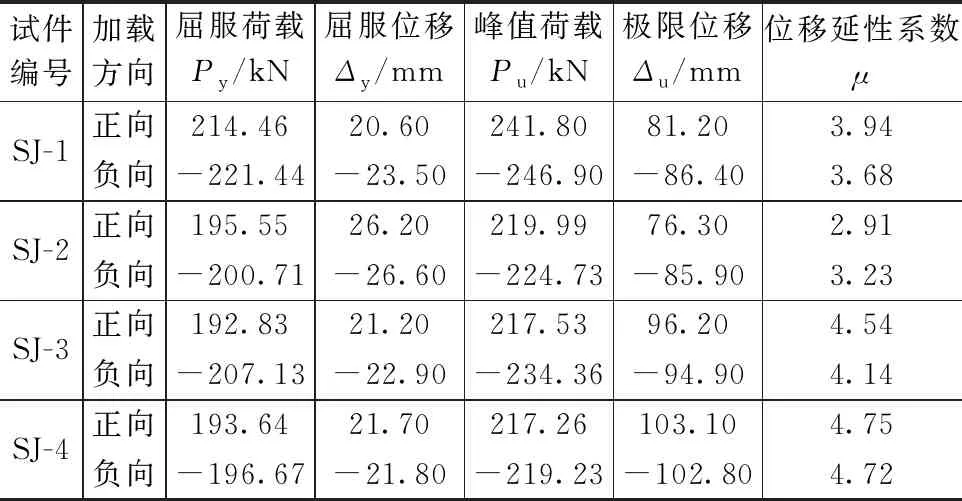

3.5 延性性能

本文采用位移延性系数μ来研究节点的延性性能。位移延性系数定义为μ=Δu/Δy,其中Δy为屈服位移,Δu为极限位移,为峰值荷载下降到其85%时所对应的位移。本文采用能量等效法来求屈服位移,表4给出了4个试件的位移延性系数。从表中可以看出:1)施加预应力后,此类节点极限承载力得到了提高但是延性有所降低;2)提高轴压比以及增加预应力度都使得节点延性降低;3)4个试件的位移延性系数均高于普通钢筋混凝土节点的数值(延性系数约为2)。试件SJ-4,SJ-3,SJ-1位移延性系数依次降低的主要原因可能是:在相同的轴压比下,随着预应力筋数量的增加,预应力度提高,节点核心区和梁端塑性发展程度有所下降,位移延性系数降低。

试件位移延性系数 表4

3.6 应变变化规律

试验采集了各测点的应变,并对节点核心区型钢腹板、梁端纵筋和型钢翼缘、柱端角钢的应变进行分析,揭示了节点应变变化的一般规律。4个节点试件的应变变化规律基本相同,本节仅对部分典型测点的应变进行分析。

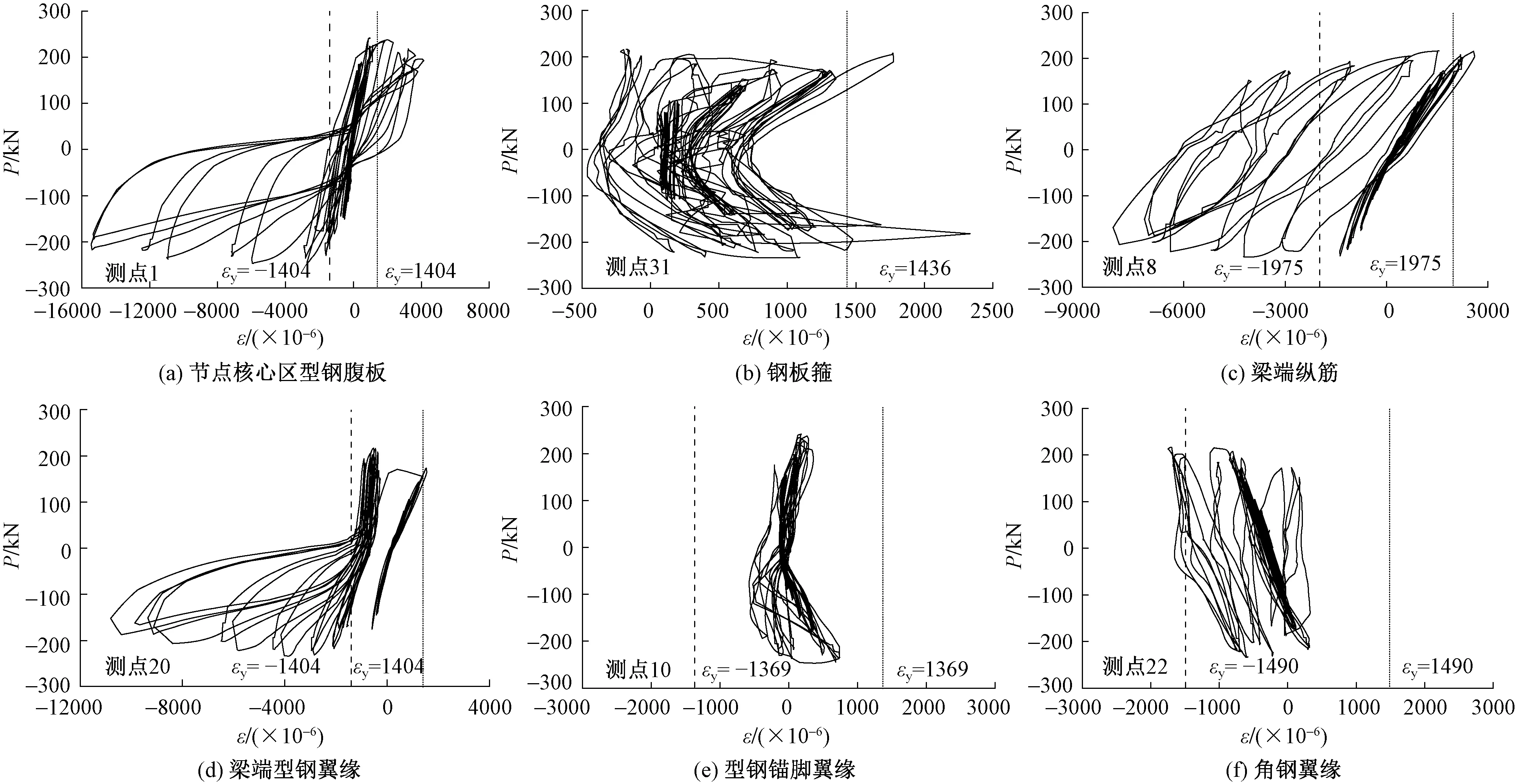

图13(a)给出了节点核心区型钢腹板(测点1)沿45°方向应变的水平荷载-应变(P-ε)滞回曲线。

从图13(a)中可以看出,在加载初期,荷载不大,试件处于弹性阶段,荷载-应变曲线基本呈现线性变化,随着往复荷载的继续增大,测点1沿45°方向应变均交替进入拉、压屈服状态,表明腹板在加载过程中已经达到受剪屈服。图13(b)给出了典型的核心区钢板箍(测点31)的水平荷载-应变滞回曲线,可见随着往复荷载的增加,钢板箍最终达到了受拉屈服。图13(c)和图13(d)分别给出了梁端纵筋(测点8)、梁端型钢翼缘(测点20)的水平荷载-应变滞回曲线,可以看出梁端纵筋和梁端型钢翼缘应变均达到屈服或接近屈服,此外,还可以看出梁端纵筋和梁端型钢翼缘卸载后残余应变较大,包辛格效应明显。图13(e)为型钢锚脚翼缘(测点10)水平荷载-应变滞回曲线。从图13(e)中可以看出,型钢锚脚翼缘实测应变值均小于屈服应变,表明型钢锚脚翼缘仍处于弹性阶段。图13(f)为柱角钢翼缘(测点22)水平荷载-应变滞回曲线,可见角钢均未出现受拉屈服,柱端未出现塑性铰。

图13 节点水平荷载-应变滞回曲线

4 核心区剪力和剪切变形分析

各试件节点核心区水平剪力V与剪应变γ12的滞回曲线关系如图14所示。从图中可以看出:1)试件SJ-1节点核心区抗剪承载力较试件SJ-2高,同时其水平剪力-剪应变滞回曲线也相对饱满,表明过高的轴压比将对节点的抗剪承载力和剪切变形的延性产生不利影响;2)对比试件SJ-1,SJ-3和SJ-4可见,随着预加力的增加,节点核心区抗剪承载力得到了一定的提高,预加力水平越高的试件,其节点核心区抗剪承载力越高,但其剪切变形的延性却有所降低。

5 结论

(1)预应力及非预应力节点试件均呈现为梁端先发生弯曲破坏、随后节点核心区剪切破坏的混合破坏形态,部分节点的荷载-位移滞回曲线存在一定的捏缩。

(2)轴压比过高,试件核心区抗剪承载能力有所减低,其水平剪力-剪切应变滞回曲线不够饱满,因此在设计时宜控制此类节点轴压比不能过高。

(3)节点核心区抗剪承载力随着预加力的增加而得到了一定程度的提高,预加力水平越高的试件,其核心区抗剪承载力越高,但其延性却有所降低。

(4)在加载后期角钢混凝土柱保护层易剥落,表明柱内角钢与混凝土保护层之间的粘结性能相对较弱,建议设置剪力栓加强角钢与混凝土保护层的粘结性能。