YWZA-50型沉降过滤式离心脱水机在锦达煤业的改造实践

郭玉明,杨福明,邓树龙,贾 昊,袁伯文,王德恩

(1.额济纳锦达煤业有限责任公司,内蒙古 阿拉善盟 750306;2.唐山亿思特选煤科技有限公司,河北 唐山 063020)

中蒙煤炭有限公司锦达选煤厂设计处理能力为2.0 Mt/a,主要入选蒙古国进口原煤,采用原煤全级入选,跳汰主洗—煤泥浮选联合工艺。三产品跳汰机分选的产物中大于13 mm的精煤经直线筛脱水脱泥后进入精煤胶带机,形成块精煤产品;13~0.5 mm末精煤进入立式离心脱水机脱水后进入精煤胶带机,形成末精煤产品;小于0.5 mm的煤泥进入浮选作业,形成精煤泥产品。

浮选精煤采用2台XMGZ250/1600—U型箱式压滤机脱水回收,但该压滤机处理能力有限,无法满足浮选精煤量大的需求,不仅严重制约了原煤的入洗量,影响生产的正常、有序进行,而且选煤厂自运行投产以来,精煤水分一直居高不下,特别是浮选精煤水分有时甚至高达35%~37%,在入洗泰拉原煤时,情况更加严重。

1 浮选及浮选精煤脱水工艺

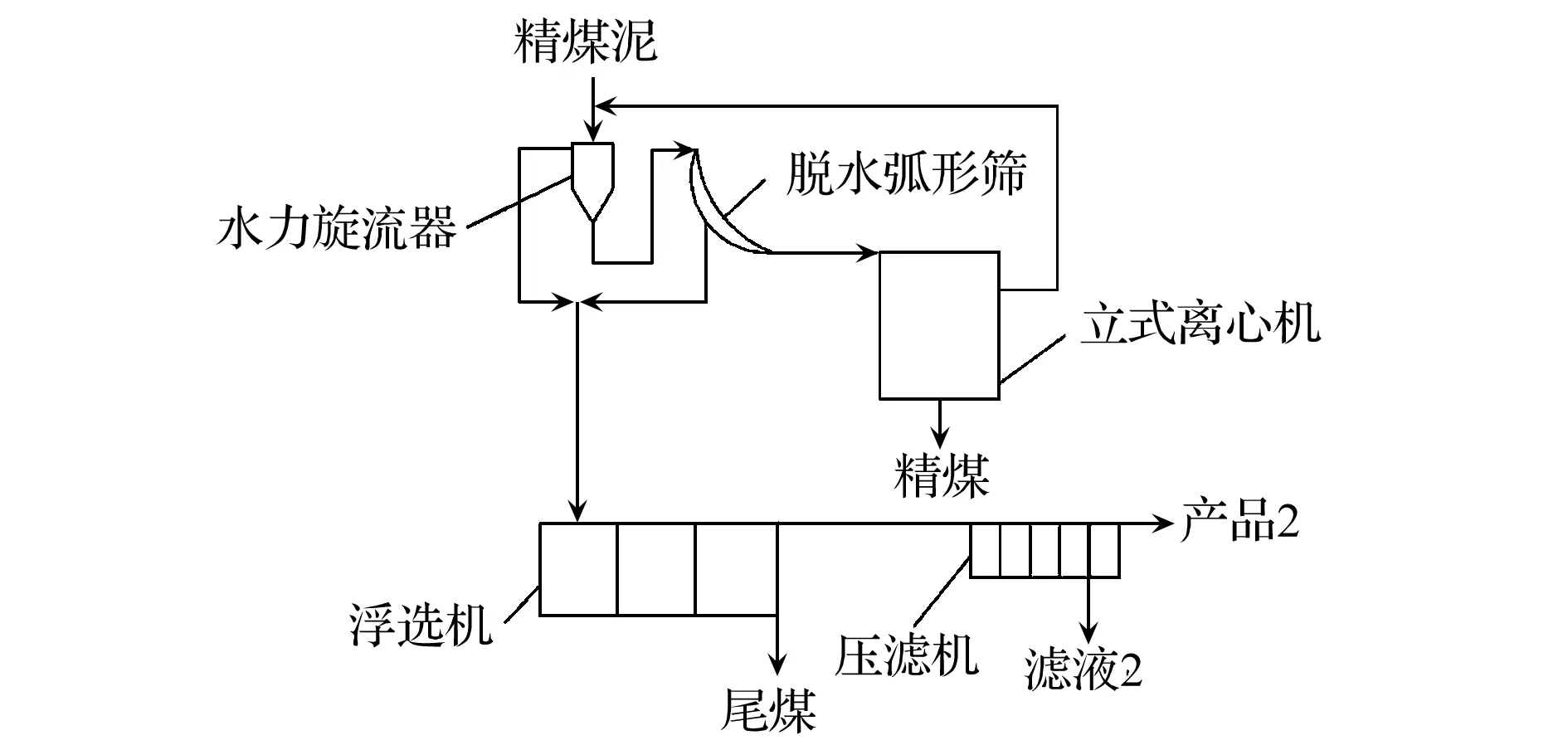

浮选及浮选精煤脱水工艺见图1。

图1 技术改造前浮选及浮选精煤脱水工艺

精煤泥进入水力旋流器进行分级,其底流进入弧形筛进行脱水处理,弧形筛筛上产物给入立式离心脱水机脱水后形成末精煤产品,离心液返回水力旋流器进行再次分级;水力旋流器溢流及弧形筛筛下水给入浮选机进行煤泥分选,浮选精煤进入压滤机脱水后形成精煤压滤滤饼。

离心液返回到水力旋流器进行再次分级回收,这就形成了局部小循环[1],加剧了细粒煤泥在系统内的积聚,不仅造成该部分煤泥不能得到有效回收,而且也会影响生产系统的良性、有序循环。其中精煤滤饼水分高达33.70%,致使总精煤水分严重超标,直接影响精煤产品的质量和用途,进而影响到客户的需求及产品的销路。

2 YWZA-50型沉降过滤式离心脱水机的工作原理和技术特征

2.1 工作原理

YWZA-50型沉降过滤式离心脱水机是在离心力的作用下实现固液分离的[2-3]。首先煤浆经入料管给入离心机螺旋体内,再经螺旋体的出料口进入转鼓内腔,在转鼓的高速旋转下获得比重力大数百倍的离心力,煤浆形成环状沉降区,密度大的固体颗粒贴附在转鼓的内壁上,逐渐形成沉淀层,煤炭颗粒迅速沉降在转鼓内壁上,水携带少量微细颗粒自大端溢流口排出,形成离心液。利用螺旋与转鼓的差速运动,沉淀在转鼓内壁上的颗粒从螺旋段被输送到过滤段,水与少量煤泥经筛缝排出,形成滤液。煤炭经再次脱水后从小端排料口排出,形成脱水产物[2-3]。

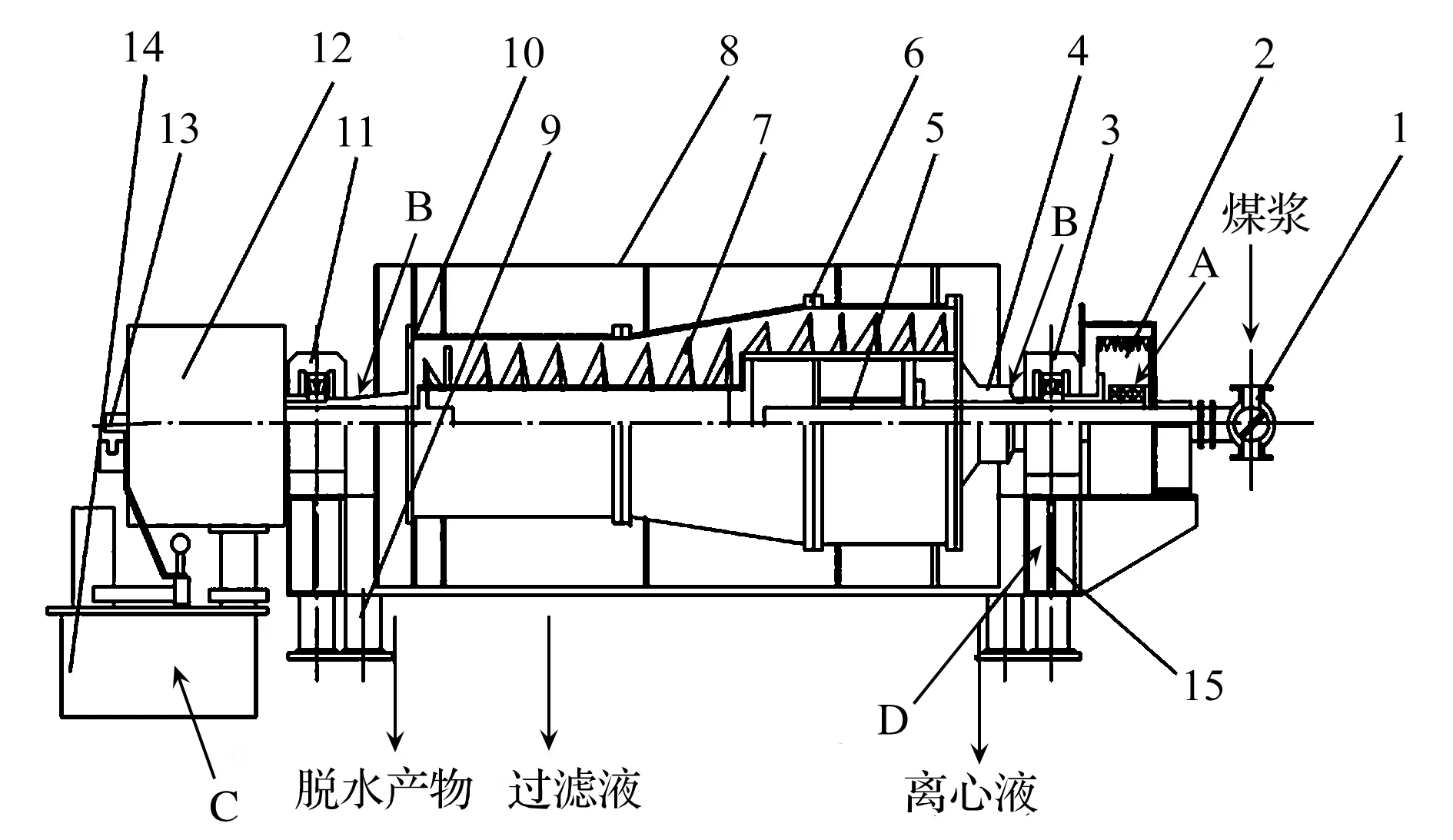

YWZA-50型沉降过滤式离心脱水机结构见图2。

1—三通蝶阀;2—从动皮带轮;3—入料端主轴承座;4—入料端枢轴;5—入料管;6—转鼓;7—螺旋;8—机壳;9—隔振弹簧;10—差速器端枢轴;11—差速器端主轴承座;12—行星齿轮差速器;13—机械保险;14—差速器油箱;15—机架;A、B、C、D—润滑位置图2 YWZA-50型沉降过滤式离心脱水机结构示意

2.2 技术特征

YWZA-50型沉降过滤式离心脱水机是在吸取现有沉降过滤式离心脱水机的优点,总结现有设备存在问题的基础上,创新研制的新型设备。其兼备有离心沉降和离心过滤的功能,与其他脱水设备相比较,处理能力更大。另外,YWZA-50型沉降过滤式离心脱水机具有较强的适应性,对粒度较细、灰分较高的煤泥能够很好的回收,且脱水产物水分较低[3]。YWZA-50型沉降过滤式离心脱水机技术特征[4]见表1。

表1 YWZA-50型沉降过滤式离心脱水机技术特征

另外,沉降过滤式离心脱水机的处理量及脱水产物的水分与入料的粒度组成和入料浓度密切相关[5]。一般情况下,粒度越细、浓度越低,则处理量越小、脱水产物水分越高;反之,处理量大,脱水产物水分低。

3 YWZA-50型沉降过滤式离心脱水机的工艺效果

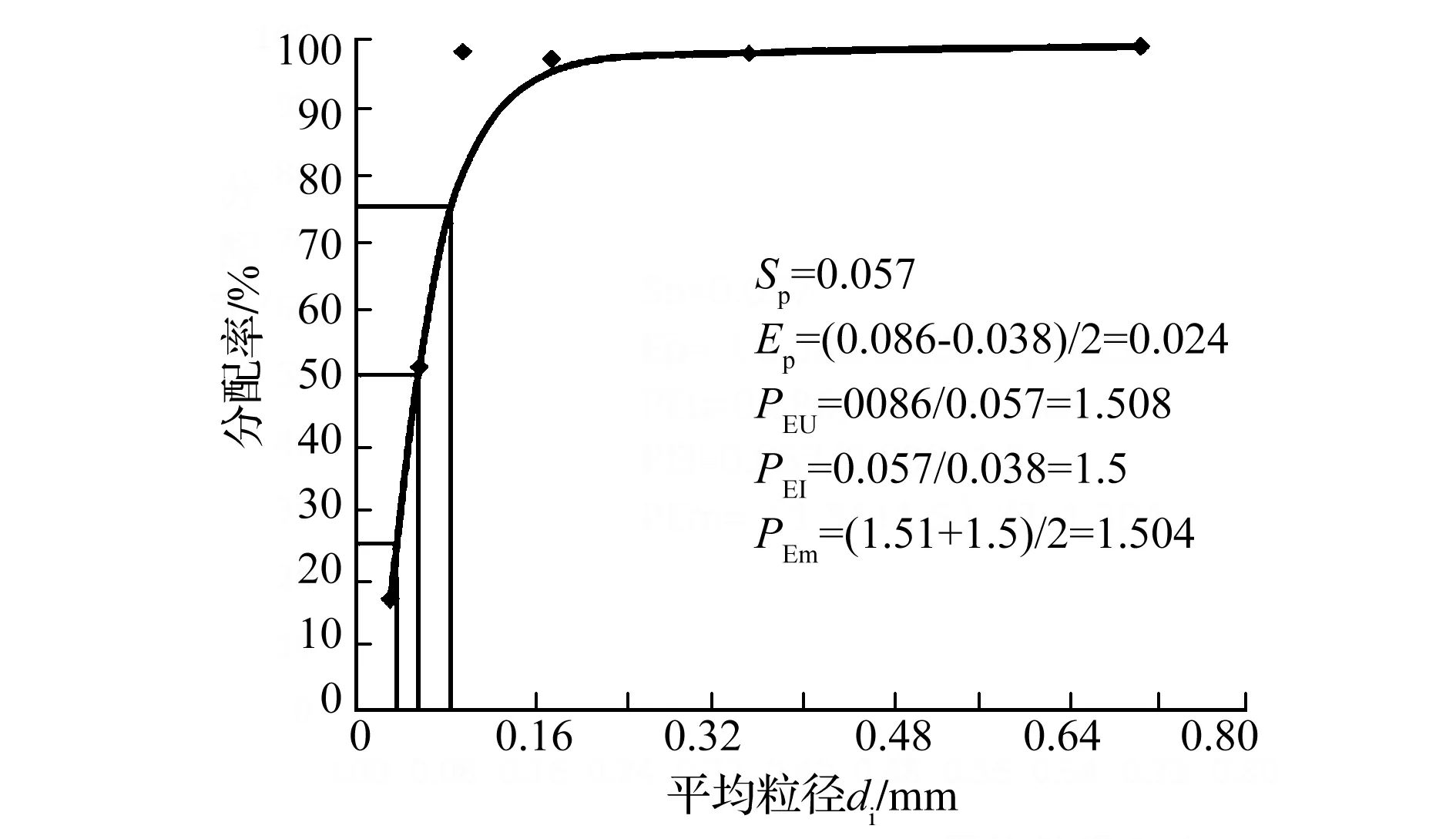

YWZA-50型沉降过滤式离心脱水机的脱水产物粒度组成见表2,脱水产物的分配曲线见图3。由图3可知,在分配率为50%时分离粒度(Sp)为0.057 mm,即该粒径的煤粒分配到脱水产物或离心液(含滤液)中的概率皆为50%。

表2 YWZA-50型沉降过滤式离心脱水机的入料及产物粒度组成

图3 脱水产物的分配曲线

YWZA-50型沉降过滤式离心脱水机的评定指标和计算参数见表3。计算得知,以规定粒度为0.045 mm计算该沉降过滤式离心脱水机粗粒的正配率为86.84%,细粒的正配率为83.29%,两者正配率都达到80%以上,分级效率为70.14%。通过粒度(S95)为0.070 mm,说明离心液和滤液中95%是0.070 mm以下的细泥。

4 改造方案

为了解决浮选精煤滤饼水分高、总精煤水分严重超标的问题,经分析论证和考察,结合锦达选煤厂工艺特点和空间置位,决定增设1台YWZA-50型沉降过滤式离心脱水机以减轻2台精煤压滤机的脱水压力,提高产能,降低产品水分[6-8]。

表3 YWZA-50型沉降过滤式离心脱水机的评定指标和计算参数

4.1 技术改造后浮选及浮选精煤脱水工艺

技术改造后浮选及浮选精煤脱水工艺系统如图4所示。

图4 技术改造后浮选及浮选精煤脱水工艺系统

技术改造后,精煤泥经水力旋流器分级,水力旋流器底流进入弧形筛进行脱水处理,弧形筛筛上脱水产物进入沉降过滤式离心脱水机脱水后得到粗精煤产品,沉降过滤式离心脱水机的滤液和离心液、弧形筛筛下水与水力旋流器溢流的细煤泥一起进入浮选,在保证工况的前提下,浮选精煤主要进入沉降过滤式离心脱水机进行脱水处理,脱水后得到粗精煤产品,一部分进入压滤机得到精煤滤饼。

4.2 技术改造前后对比

(1)技术改造前,使用立式离心机对粗煤泥进行脱水处理,会导致其脱水产物水分偏高,同时立式离心机并不能完全回收这部分精煤,其离心液又返回到水力旋流器进行再次分级回收,这就形成了局部小循环,从而加剧细粒煤泥在系统的积聚,且使其得不到有效回收。

(2)技术改造后,粗煤泥和部分浮选精煤一起进入YWZA-50型沉降过滤式离心脱水机,这使得沉降过滤式离心脱水机的入料粒度变粗,相当于掺粗[9-11],有利于降低脱水产物的水分,同时能够有效回收这部分粗煤泥,避免了系统局部小循环造成细煤泥积聚而得不得回收造成的浪费,且能保证系统良性、有序的运行。

(3)技术改造后,不仅提高了沉降过滤式离心脱水机的脱水处理能力,降低了精煤泥水分,而且解决了之前在生产中经常出现的精煤压滤来料量大、处理不完时,只能通过降低小时带煤量来保证连续生产的困扰。

5 经济效益

5.1 降低销售精煤水分

技术改造前,经过压滤机脱水后的浮选精煤水分为31.5%,总精煤水分约为15%,导致外销精煤水分超过12%,严重制约了精煤的质量和销路。技术改造后,经沉降过滤式离心脱水机和压滤机脱水后的浮选精煤水分可降至18%以下,从而可确保外销精煤产品水分控制在10%~12%,满足了用户的使用要求。

5.2 提高年入洗量

技术改造前,由于浮选精煤压滤机处理能力的限制,带煤量一直控制在260 t/h,技术改造后选煤厂入洗能力由260 t/h提高到350 t/h,按入选1 t原煤能获得净利润50元计算,一年可增加利润1 620万元。

5.3 提高浮选处理能力和精煤回收率

技术改造后,浮选机单机处理能力实现最大,浮选尾矿灰分由50%上升到58%,小时处理量由96 t增加至101 t,最终精煤回收率增加了5~8个百分点,预计全年实现净利润900万元。

6 结 语

锦达煤业通过使用YWZA-50型卧式沉降过滤式离心机,回收了大于0.045 mm粒级为主的精煤泥,脱水产物水分低,固体回收率高。浮选精煤水分由31.5%降到了18%,降幅高达42.86%;入洗能力提升了35.14%。精煤产品水分的降低,不仅大幅减少了商务纠纷,而且提升了企业对外形象,同时全年可增加利润2 500多万元。