不同工艺参数对微弧氧化医用纯锌 表面微观组织和性能的影响

张昕,王婷,白晶,薛烽,储成林

(东南大学,南京 211189)

近年来,锌及锌基合金成为生物医用可降解金属的研究热点[1-3]。Zn 的标准电极电位(-0.763 V)正好介于Mg(-2.372 V)和Fe(-0.447 V)之间,理论上降解速度适宜,体内体外实验均证实了这点[4-6]。其次,Zn 作为人体内含量第二大的微量元素,是多种酶的组成成分,参与免疫系统和神经系统等几乎所有的代谢活动,腐蚀产物(ZnO、Zn(OH)2等)也安全无毒,具有良好的生物相容性。Bowen 等[7]证明,Zn可以阻碍癌细胞增殖,防止支架内再狭窄。Henning[8]发现,Zn 具有良好的抗动脉粥样硬化的功能。腐蚀产物ZnO 可帮助新血管的生成,而血管生成是组织愈合的关键[9]。此外,Zn 熔点低(420 ℃),熔融态的反应活性比Mg 低,具有良好的热处理加工性能[10]。基于以上优点,锌及锌基合金被国内外科研团队广泛关注。

对比镁基合金与铁基合金,纯锌具备较为适中的腐蚀降解速率,目前已有不少关于锌合金化的研究,例如Zn-Li[7]、Zn-Mg[11]、Zn-Ca[12]等。在临床使用时,锌合金降解速率的调控,需要根据具体的应用环境来处理。例如作为支架材料时,植入初期需要提供一定的机械支撑,降解速率不宜过快,后期应尽快降解,利于机体性能的修复[7,13]。微弧氧化作为一种表面处理工艺,可有效改善合金的耐腐蚀性[14-19]。目前,只有少量研究将微弧氧化技术应用于纯锌及锌合金,但均未全面系统地研究微弧氧化工艺对膜层性能的影响[20-23]。王严等人[20]主要研究了电压、占空比和微弧氧化时间对微弧氧化膜层腐蚀和磨损性能的影响,发现低电压可获得较好的耐蚀性和耐磨损性能。Yuan等人[21]研究了正向电压对膜层结构成分的影响,发现微弧氧化膜层会促进基体腐蚀。Emmanuel Rocca 等人[22]发现电解液浓度和添加物种类显著影响膜层耐蚀性,不同浓度的KOH 电解液导致腐蚀电流密度变化规律不同。Stevan 等人[23]利用光谱学研究发现了等离子体电解氧化技术制备的ZnO 膜层结构组成(结晶的纤锌矿型)、元素成分(Zn、Si、O)和缺陷水平。

微弧氧化的工艺参数包括电解质种类和浓度、温度、时间、电压、电流密度、占空比等[24-28]。本文采用控制变量法设计实验,选择正向电压、反应时间、占空比、负向电压、分段处理等主要影响因素,探索这些参数的改变对微弧氧化处理膜层孔隙率、润湿性及耐蚀性的影响。

1 实验

1.1 样品制备

选用高纯锌(99.999%)作为基片,基片尺寸为60 mm×15 mm×2 mm。将试样置于酒精中超声清洗10 min,依次采用400#、800#、1000#、1500#、2000#的SiC 砂纸打磨抛光,再次超声清洗10 min,吹干备用。

采用型号为MAO-30KW 的微弧氧化设备。电解液主要成分为:75 g/L 磷酸钠,225 g/L 硅酸钠,30 g/L氢氧化钠。试样与电源正极相连,作为反应的阳极,电解槽与电源负极相连,作为阴极。通过调节正向电压、反应时间、占空比、负向电压、处理方式,制备了不同条件下的微弧氧化处理试样,条件设定如表1所示。表1 中的试样1、2、3 分别为不同正压下(200、300、400 V)的微弧氧化处理试样,即不同正压组;试样4、2、5 为不同反应时间组(3 min、5 min、10 min);试样2、6、7 为不同占空比组(10%、20%、30%);试样2、8、9、10 为不同负压组(0、-50、-100、-150 V);试样2、11、12 为分段处理组:2 号试样是在300 V正压下反应5 min;11 号试样是在200 V 正压下反应1 min 后,再在300 V 正压下反应4 min;12 号试样是在300 V 正压下反应1 min 后,再在200 V 正压下反应4 min。

表1 微弧氧化工艺参数 Tab.1 Technological parameters of micro-arc oxidation

1.2 表征与分析

使用PHilips XL30 FEG 场发射扫描电镜(SEM)结合能谱仪(EDS),观察纯锌及其微弧氧化膜层的表面腐蚀形貌和截面微观形貌。通过Image pro plus软件,统计膜层表面孔隙率和截面厚度。采用Bruker D8-Discover X 射线衍射仪(XRD)对微弧氧化膜层的相组成进行分析。使用光OSA100 表面张力测量仪测试微弧氧化处理后的纯锌表面润湿角,并与未处理的纯锌进行对比。选择Versastat3F 普林斯顿电化学工作站对试样进行电化学测试,采用标准三电极方法测试其耐蚀性。

2 实验结果与分析

2.1 不同参数对微弧氧化层形貌和孔隙率的影响

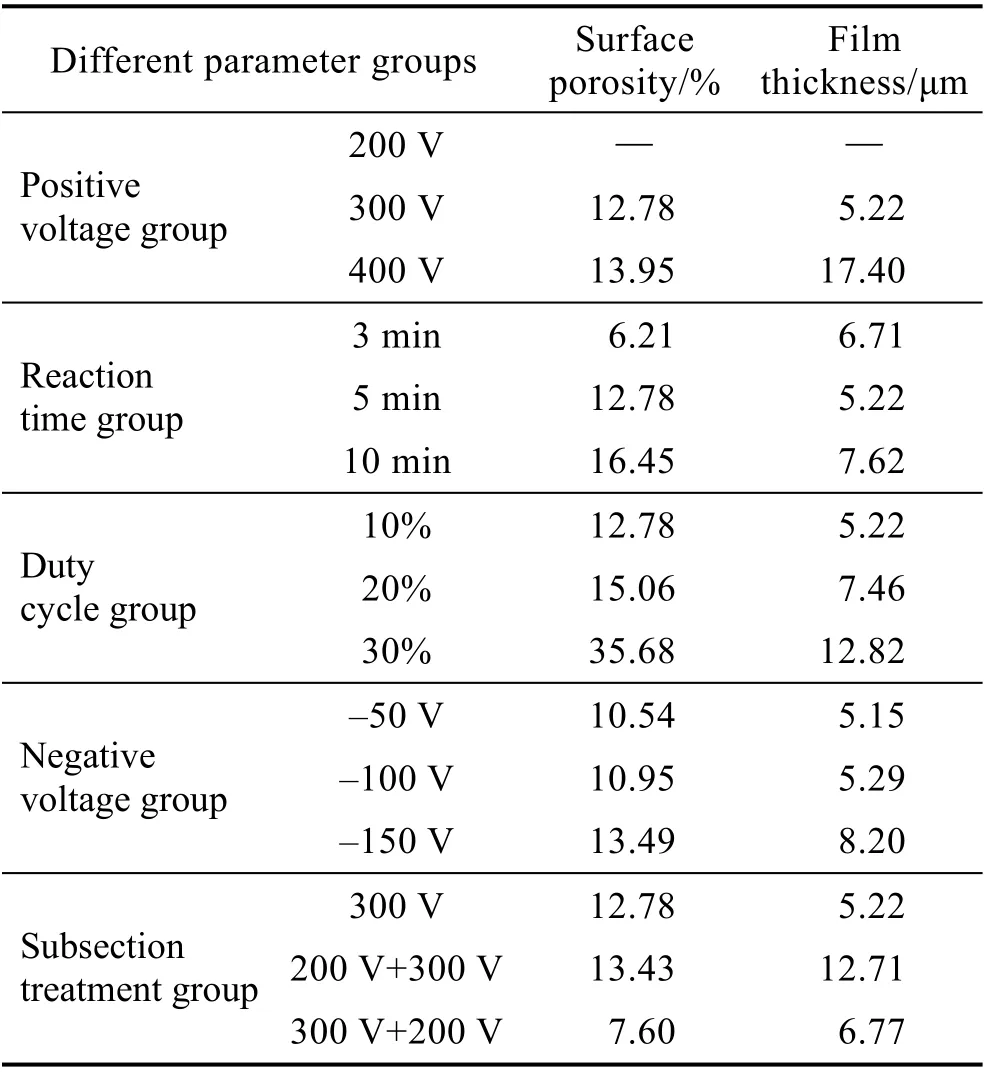

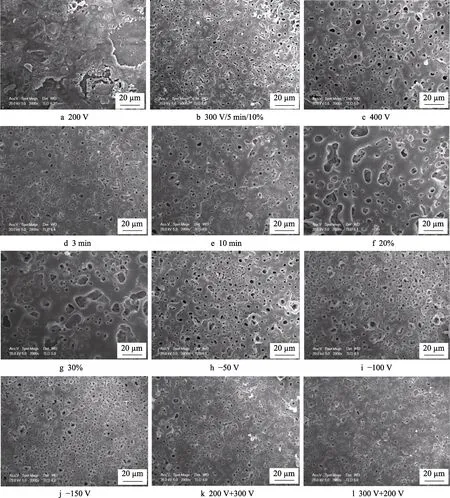

不同参数处理下的微弧氧化试样微观表面形貌和截面形貌如图1 和图2 所示。使用Image pro plus对各个参数组的微弧氧化膜层进行孔隙率分布的统计,结果如表2 所示。

不同正压组(200、300、400 V)微弧氧化处理试样的膜层表面形貌和截面形貌分别如图1a、b、c和图2a、b、c 所示。当电压为200 V 时,因输入电压未达到临界值,无法击穿纯锌表面生成的阳极氧化膜层,试样表面仅有一层很薄的绝缘氧化膜,并且氧化膜层覆盖不完整,部分区域有熔融物凝固,表面形貌粗糙度较大。随着电压增大到300 V 时,纯锌试样膜层表面完整,厚度增加,出现典型的“火山口”形貌,孔直径较小,较为均匀地分布于试样表面,孔隙率为12.38%。孔洞生成的主要原因是当电压超过击穿电压时,熔融物以及产生的气体从表面喷出。当电压增加到400 V 时,膜层明显增厚,截面较疏松多孔,表面孔洞的数量有明显减少,但直径增加,孔从椭圆状变为比较规整的圆形,孔洞之间未相互连接,整体分布较为均匀。这是因为电压对膜层的击穿能力增加,使更多的熔融物与气体被喷出,孔径变大,孔洞数量变少,孔隙率随着电压增加而增加,在电压为400 V 时,达到12.95%。

不同时间组(3、5、10 min)的试样膜层形貌分别如图1d、b、e 所示。从图中可以看出,在不同处理时间下,表面都出现了典型的“火山口”形貌,而且孔洞分布较为均匀,膜层整体比较致密。当处理时间为3 min 时,虽然孔隙率较低,但因处理时间较短,膜层表面孔洞大小不一,分布不均匀,部分区域孔洞聚集,膜层表面不平整。当处理时间增加至5 min 时,反应时间充足,纯锌表面的氧化物与基体充分熔融并冷却,孔洞数量随反应时间增加而增加,整体孔洞分布较为均匀,孔洞相互连接。随着处理时间增加到10 min 时,孔洞的数量显著降低,但直径增加。这主要是因为随着反应时间增加,孔洞数量会先增加,随着表面生成的熔融物不断被喷离出基体,孔洞随之扩大,同时小孔相互连接聚集成大孔,导致孔洞数量降低,直径增加,孔隙率增至16.45%。

图1b、f、g 和图2b、f、g 为不同占空比组(10%、20%、30%)的膜层表面形貌和截面形貌。随着占空比增加,膜层表面孔隙和膜层厚度的直径增加。当占空比为10%时,膜层表面孔径大小、深浅较为统一,整体尺寸较小,孔洞之间相互独立。当占空比增大到20%,微弧氧化表面孔洞开始相互连接,呈现长条状,孔洞的深浅不一,大孔中包着小孔,孔隙率增至15.06%。当占空比为30%时,表面孔洞直径差距较大,小孔洞倾向于相互连接,形成形状不均匀的大孔,孔隙率达到35.68%,膜层有开裂脱落现象。并且随着占空比增加,微区放电时间延长,冷却时间缩短,纯锌表面的熔融物质增多,冷却时间不够充足,表面出现了细小的裂缝。

表2 不同参数组Image pro plus 处理后的膜层表面孔隙率和厚度 Tab.2 Surface porosity and thickness of film after image pro plus treatment under different parameter groups

图1 不同参数下微弧氧化涂层的表面形貌:不同正压组(a、b、c),不同反应时间组(d、b、e),不同占空比组(b、f、g),不同负压组(b、h、i、j),分段处理组(k、l) Fig.1 Surface morphology of micro-arc oxidation film under different parameters: different positive voltage groups (a, b, c); different reaction time groups (d, b, e); different duty cycle groups (b, f, g); different negative voltage groups (b, h, I, j); subsection treatment groups (k, l)

在微弧氧化处理中,负向电压的贡献主要是促进击穿表面钝化层。不同负压组(0、-50、-100、-150 V)试样的膜层形貌如图1b、h、i、j 和图2b、h、i、j所示。随着负压增加,表面孔径大小无明显变化,孔洞的形状由较为规整的圆形逐渐变为周围粗糙的不规则圆形,孔洞由相互连接转变为相互独立分布,膜层厚度和表面粗糙度随之增加,孔洞数量降低。当负压为0 V 时,孔洞相互连接形成条状结构,表面粗糙度较低,膜层厚度薄,较为致密。当负压达到-50 V时,孔洞相互孤立存在,表面粗糙度增加,出现层状的熔融物,并且表面存在细小裂纹,膜层靠近基体的区域较为致密,靠近表面的区域比较疏松。随着负压达到-100 V 时,膜层表面粗糙度继续增加,孔洞数量略微有所降低,表面层状熔融物数量更多,膜层厚度增加,外部更加疏松多孔。当负压达到-150 V,膜层表面更为粗糙,孔洞数量显著降低,孔隙率增至13.49%,膜层外部出现开裂脱落现象。

图2 不同参数下微弧氧化涂层的截面形貌: 不同正压组(a、b、c),不同反应时间组(d、b、e),不同占空比组(b、f、g),不同负压组(b、h、i、j),分段处理组(k、l) Fig.2 Cross-sectional morphology of MAO films under different parameters: different positive voltage groups (a, b, c); different reaction time groups (d, b, e); different duty cycle groups (b, f, g); different negative voltage groups (b, h, I, j); subsection treatment groups (k, l)

分段处理的微弧氧化膜层表面形貌如图1b、k、l所示。从图中可以看出,200 V+300 V 分段处理的试样出现大孔嵌套小孔,孔洞纵向连接,并且膜层表面 凹凸不平。这是因为不同电压对膜层的击穿能力不同,在表面留下的孔径大小不同,后一阶段突然增加的电压在击穿膜层后,会在前一阶段的孔洞中生成新的孔洞。300 V+200 V 分段处理的试样表面孔洞也相互连接,呈现条状或者不规则状,但孔隙率减小至7.60%,膜层表面相对平整。这是因为前期是在300 V 高压下,对膜层击穿能力较强,膜层生长速率较快,前期反应在纯锌表面已经凝固覆盖了一层氧化物膜层。后期电压为200 V,电压降低和膜层厚度增加,均会降低微弧对膜层的击穿能力,使得孔隙率较低。

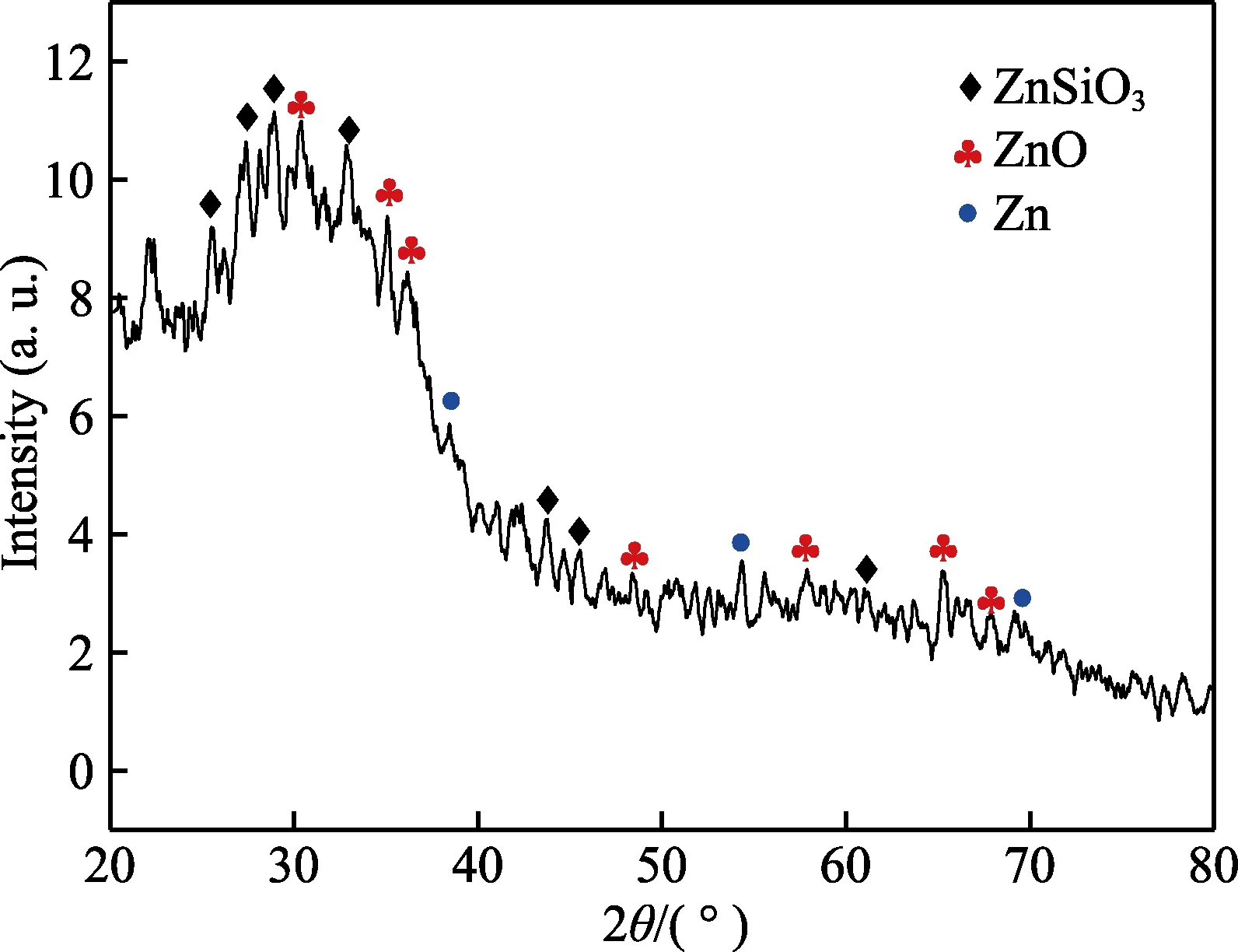

2.2 膜层表面成分分析

通过观测表面形貌,计算孔隙率,发现当正向电压为300 V,占空比为10%,处理时间为10 min 时,样品表面膜层较厚,表面平整,与基体结合紧密。对其截面进行观测,横截面形貌和线扫结果如图3 所示,从基体向着膜层最外层进行线扫描(白色箭头方向)。从图中可以看出,氧化膜层与基体界面结合较好,膜层内部有孔洞,表面较平整,经测量,膜层平均厚度为7.62 μm。由线扫描结果可以看出,Zn 元素含量沿扫描方向逐渐降低,而C、O、Si 元素含量逐渐增加,Zn、C、O、Si 元素整体保持在较为稳定的范围。大致可以推测,纯锌在微弧氧化后,表面的物质为ZnO 和ZnSiO3。

图3 微弧氧化试样横截面形貌及其线扫结果 Fig.3 Cross-sectional morphology and line scan of micro-arc oxidation sample

图4 微弧氧化膜层的XRD 图谱 Fig.4 XRD of micro-arc oxidation film

2.3 不同参数对微弧氧化后膜层润湿角的影响

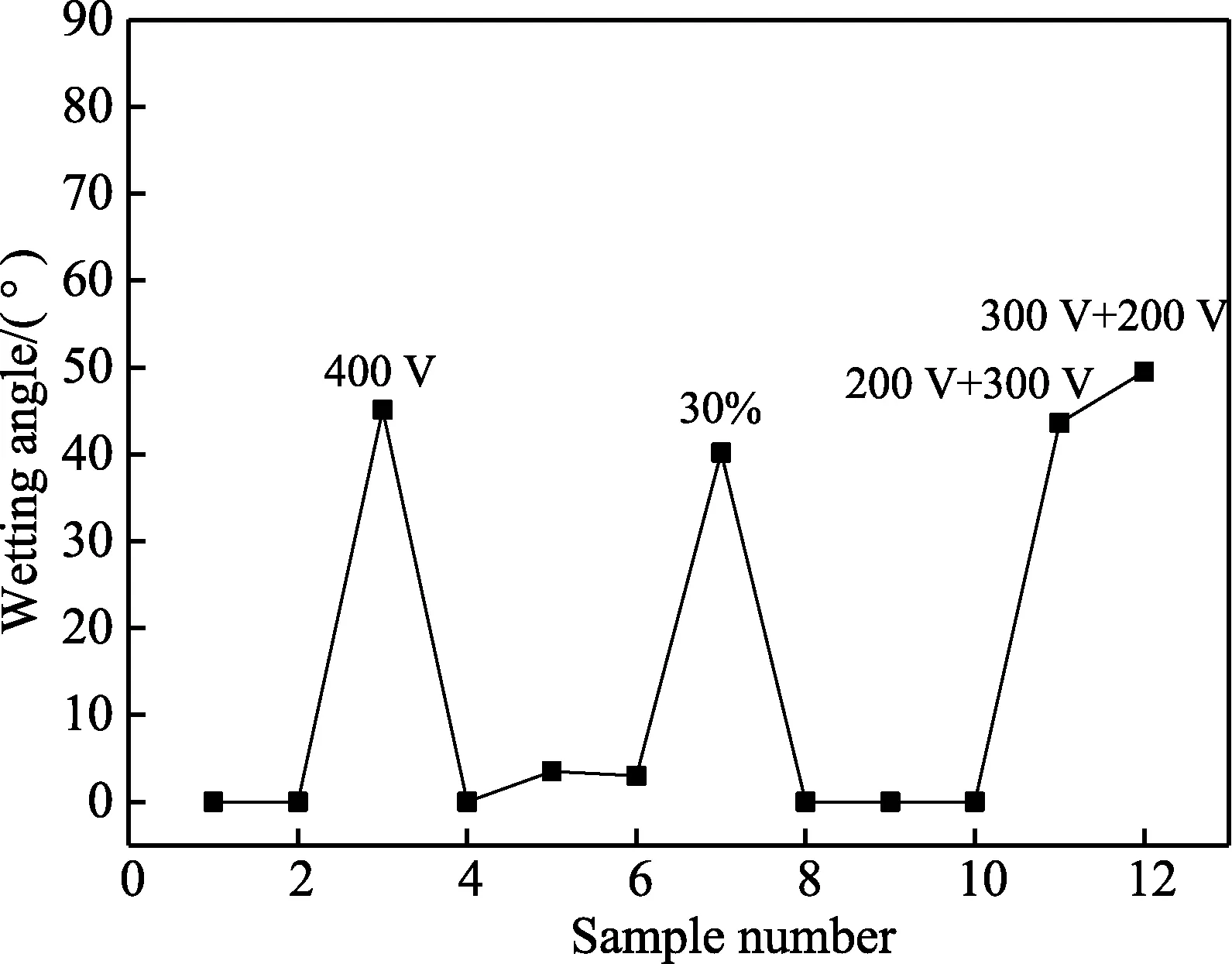

对不同参数处理后的膜层表面进行润湿角测试(图5),数值统计结果如图6 所示。润湿角越小,亲水性越好。未经处理的纯锌表面呈现疏水性。经微弧氧化处理后,膜层表面润湿性明显改善,在多组参数下,润湿角接近0°,表现出超亲水性。这一方面是由于微弧氧化涂层的亲水基团,另一方面是涂层的粗糙度和孔隙率也提高了其润湿性。

其中,有四个参数下润湿角数值略微较大,分别是正向电压400 V、占空比30%、分段处理200 V+300 V与300 V+200 V,其润湿角均在30°~60°之间。分析认为,这可能与表面孔隙率以及孔径大小有关。细小孔洞的存在,可在一定程度上使水滴在表面有更好的润湿性。正向电压为400 V 的样品,孔隙率过高,使膜层表面亲水性变差;占空比为30%的样品,表面孔径尺寸过大,导致水滴在膜层表面无法较好地铺展开,使膜层润湿角略大。分段处理的两组样品表面虽然孔隙率均在10%左右,但由于处理过程中电压发生突变,导致膜层表面粗糙度较大,缺陷较多,亲水性变差。

2.4 不同参数对微弧氧化后膜层耐蚀性的影响

图7 为微弧氧化纯锌试样在Hank’s 溶液中的动电位极化曲线。使用Tafel 直线外推法得到腐蚀电位Ecorr与腐蚀电流密度Jcorr,数值如表3 所示。结合图7 和表3 分析,与纯锌的腐蚀电位Ecorr(-1.21 V)和腐蚀电流密度Jcorr(1.54×10-5A/cm2)进行对比,发现微弧氧化可改变腐蚀电流密度,从而影响其耐蚀性。电流密度越低,耐蚀性越好。

图5 不同微弧氧化参数下膜层的润湿角测试: 不同正压组(a、b、c),不同反应时间组(d、b、e),不同占空比组(b、f、g),不同负压组(b、h、i、j),分段处理组(k、l) Fig.5 Wetting angle tests under different micro-arc oxidation parameters: different positive voltage groups (a, b, c); different reaction time groups (d, b, e), different duty cycle groups (b, f, g); different negative voltage groups (b, h, i, j); subsection treatment groups (k, l)

图6 不同微弧氧化参数下膜层的润湿角数值 Fig.6 Wetting angle values of films under different micro-arc oxidation parameters

当改变正向电压参数时,其动电位极化曲线如图7a 所示。随着电压增加,曲线整体向着左上方移动。 根据表3 中的数据,随着正向电压增加,腐蚀电流密度呈下降趋势。而当正向电压为200 V 时,因为电压过低,样品表面膜层不完整,粗糙度高,反而会加速试样腐蚀,腐蚀电流密度低于纯锌试样电流密度。但当电压超过击穿电压后,膜层完整覆盖在样品表面,致密度增加,腐蚀电流密度降低,耐蚀性增加,腐蚀速率降低,膜层具有一定的保护作用,增强了样品的耐蚀性。

不同时间组的动电位极化曲线如图7b 所示。随着处理时间增加,整体曲线先向右下方移动,后向着左上方移动,腐蚀电流密度Jcorr先升后降,腐蚀速率先提高后减缓。这是因为当处理时间较短时,形成的疏松膜层耐蚀性降低。随着反应时间延长,膜层厚度增加,致密度提高,较厚的厚度以及内部较好的致密性使得膜层对基体有较好的保护性,微弧击穿膜层与基体的难度增加,故试样耐蚀性增加,腐蚀速率变慢。

当改变占空比参数时,其动电位极化曲线如图7c 所示。随着占空比增加,整体曲线向着右下方移动,腐蚀电流密度Jcorr呈上升趋势,耐蚀性变差。占空比增加,膜层的氧化时间延长,膜层虽然厚度增加,但是电压不断击穿膜层表面,导致膜层内部闭孔等缺陷增加,膜层较为疏松,无法对基体进行较好地保护。

不同负向电压组的动电位极化曲线如图7d 所示,随着负压增加,曲线整体先向着左上移动,后向着右下移动。根据表3 中的数据,随着施加负压,电子电流导电,基体的耐蚀性升高,在某一参数下会对膜层有较好的保护作用,腐蚀电流密度Jcorr逐渐变小,耐蚀性变好。但当负向电压过高时,电击穿过于剧烈,使膜层与基体结合不紧密,腐蚀速度加快,耐蚀性变差。

改变处理方式时,其动电位极化曲线如图7e 所示。根据表3 中的数据,与300 V 正压处理5 min 的试样相比,200 V+300 V 分段处理的样品的整体曲线略有下降,腐蚀电流密度略高,耐蚀性变差。而先300 V 高正压处理1 min、再200 V 低正压处理4 min的样品整体曲线上移,膜层更致密,腐蚀电流密度较小,耐蚀性显著提升。不同的分段处理方式对耐蚀性影响迥异。

3 结论

1)当正向电压为300 V,占空比为10%,处理时间为5 min,负向电压为-100 V 时,可获得孔隙率低、厚度适中、亲水性好且耐蚀性强的微弧氧化膜层。纯锌的微弧氧化膜层主要由ZnO 和ZnSiO3构成。

2)不同的微弧氧化工艺参数明显影响膜层性能。当正向电压未达到击穿电压时,无法击穿纯锌表面生成阳极氧化膜层。当超过击穿电压后,随着正向电压升高,膜层厚度增加,耐蚀性变好,但孔隙率略有升高,亲水性变差。随着反应时间延长、占空比增加和负向电压提高,膜层整体呈现厚度增加,孔隙率升高,亲水性变差的趋势。占空比增大会导致膜层耐蚀性变差,处理时间和负向电压变化亦会影响膜层耐蚀性。不同的分段处理工艺对膜层厚度、孔隙率、亲水性和耐蚀性有明显影响。