氯化焙烧-水浸法回收钡渣中钡的研究

尚方毓,苏雪桐,尚苏滢

(1.南风化工集团,山西运城044000;2.中北大学化工学院;3.山西大学化软学院)

沉淀硫酸钡作为一种重要的基础化工原料,广泛用于油漆、涂料、油墨、塑料、橡胶等领域[1-2]。中国大部分沉淀硫酸钡采用“芒硝-黑灰”法生产,即重晶石和煤经过高温焙烧还原转化为硫化钡(俗称“黑灰”)熔体,热水浸取“黑灰”熔体得到硫化钡溶液,再由硫化钡溶液与芒硝溶液反应生成沉淀硫酸钡[3]。而钡渣主要指用热水浸取硫化钡熔体后剩余的废渣,其主要成分除大量二氧化硅和未反应的重晶石、煤外,尚含有碳酸钡、硅酸钡等酸溶性钡盐(以BaCO3为主),其质量分数为20%~40%。据统计每生产1 t 沉淀硫酸钡要产生0.8 t 左右的钡渣[4-5]。

目前,多数钡盐生产厂家都采取临时堆放来暂存钡渣,不仅占用大量土地,而且钡渣经雨水(或酸性雨水)淋溶,浸出液中含有毒性的钡离子对地表水或地下水产生严重污染,给生态环境带来了破坏[6-8]。有文献报道[9-13]采用盐酸与钡渣进行反应提取钡渣中的酸溶性钡盐,但是由于钡渣中钙盐、铝盐、铁盐、硅等与盐酸同时反应,导致盐酸有效利用率低,并且增加了除杂净化的过程;另外盐酸与二氧化硅反应生成的硅酸容易形成硅胶,从而使液体粘度增大,过滤十分困难,整体工艺复杂、不容易控制。氯化焙烧作为金属冶炼中的一种重要方法,已广泛应用于金属钼、镍、锗和稀土金属等的提取[14-16],但是该方法应用于钡渣中钡的回收尚未见报道。

笔者以CaCl2作为氯化剂,通过氯化焙烧-水浸法将钡渣中的钡转化为水溶性BaCl2并进行回收,为钡渣的综合利用创造有利条件。

1 实验部分

1.1 仪器、试剂及原料

仪器:DF-101S 集热式恒温加热磁力搅拌器;SHZ-D(Ⅲ)循环水式多用真空泵;101-2AB 型电热鼓风干燥箱;KSL-1200X 型马弗炉;DL-1 实验电炉;GL224-ISCN 型电子分析天平;铂坩埚。

试剂:无水碳酸钠、硫代硫酸钠、硫酸铵、硝酸银、氯化钡,均为分析纯。

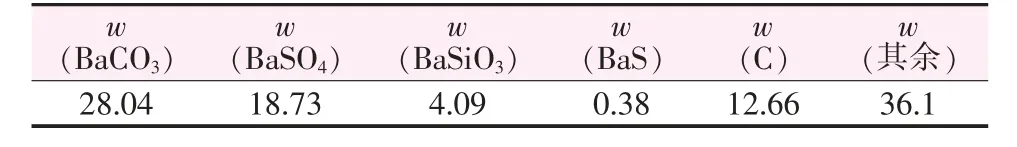

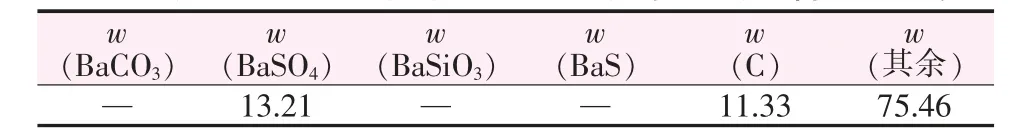

原料:某钡盐厂堆放的钡渣,主要化学组成见表1。从表1 得知,钡渣中的钡主要以碳酸钡、硫酸钡的形式存在。其中,硫酸钡是不溶于酸、碱的难溶性物质;虽然碳酸钡也难溶于水,但是长期在雨水淋洗下会解离出钡离子,从而对环境造成污染。

表1 钡渣主要化学组成及含量 %

1.2 实验原理

钡渣和无水氯化钙进行氯化焙烧,涉及的化学反应:

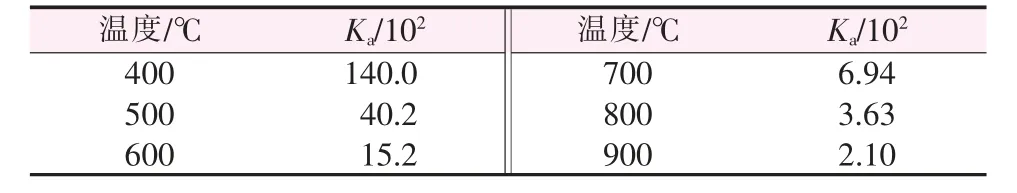

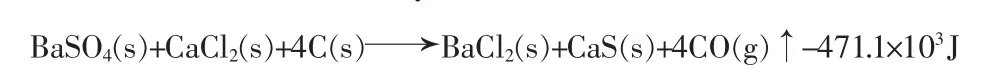

其中理论计算碳酸钡与氯化钙反应的平衡常数(Ka)列于表2[17]。通过氯化焙烧将钡渣中的酸溶钡转化为水溶性氯化钡,经过水浸,然后经过蒸发浓缩,即可得到氯化钡晶体。另外,钡渣里的硫酸钡也可能参与如下反应[18]:

表2 不同温度时碳酸钡与氯化钙反应的平衡常数

1.3 实验方法

分别将钡渣、 氯化钙在球磨机上粉碎研磨至粒度小于150 μm。将100 g 钡渣与一定量氯化钙混合均匀,加入适量水造粒,烘干。将造粒后的混合物置于马弗炉中,在一定温度下氯化焙烧一定的时间,得到烧渣。烧渣放入1000 mL 烧杯中,加入60~65 ℃的热水300 mL,在保温情况下搅拌50 min,然后进行固液分离。残渣用蒸馏水反复冲洗至洗水中无钡离子(用硝酸银检测),将滤液收集进行蒸发浓缩,即可得到氯化钡产品。残渣烘干,然后检测里面酸溶钡的含量,推算钡的回收率。

2 结果与讨论

2.1 工艺条件对钡回收率的影响

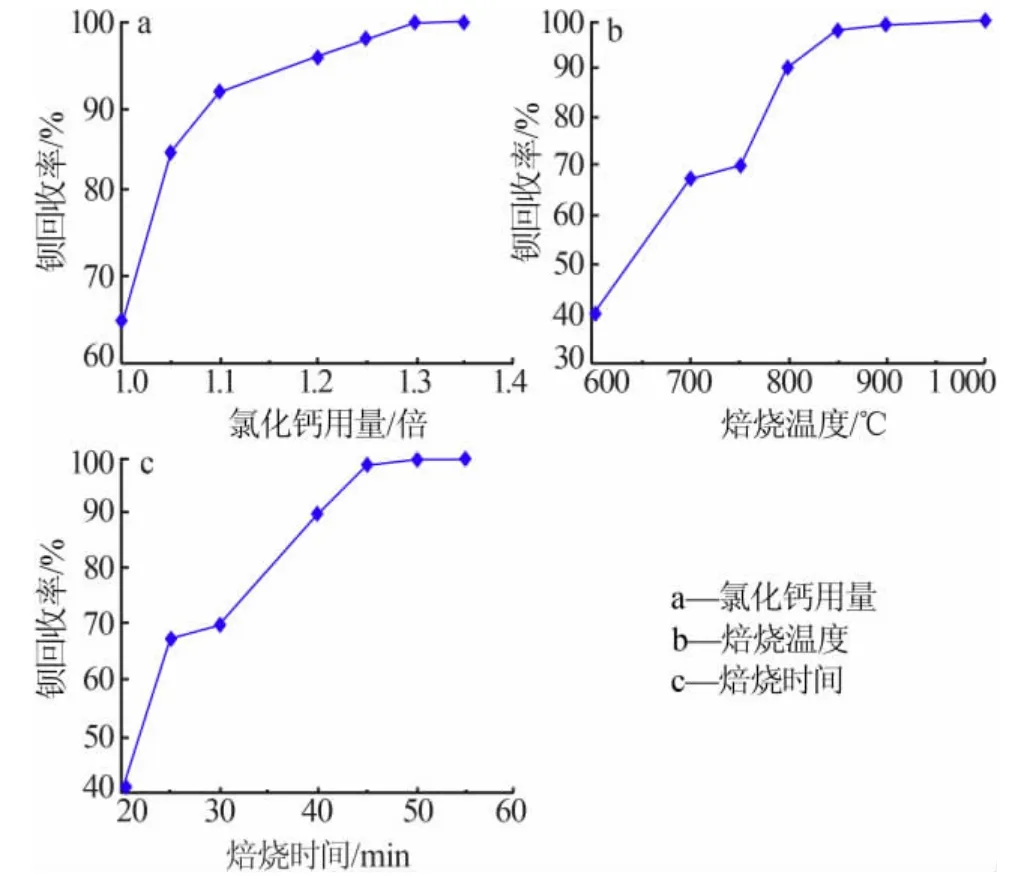

1)氯化剂用量的影响。在焙烧温度为900 ℃、焙烧时间为45 min、浸取比为3[热水体积(300 mL)与残渣质量(g)的比值]条件下,考察了氯化钙用量对钡渣中钡回收率的影响,实验结果见图1a。氯化钙用量为与钡渣中碳酸钡反应所需氯化钙理论用量的倍数(1.00、1.05、1.10、1.20、1.25、1.30、1.35 倍)。从图1a 看出,钡渣中钡的回收率随着氯化钙用量的增加先增大后趋于稳定。当氯化钙用量为理论量的1.3 倍时,烘干后的残渣里已经检测不出酸溶钡,表明酸溶钡回收率达到100%,残渣已经对环境无害。由于生产过程中钡渣成分的不稳定,为确保达到钡渣的无害化处理,建议实际生产过程中氯化钙用量为理论量的1.35~1.40 倍。氯化钙不宜过量太多,否则容易导致烧渣中氯化钙残留太多,一是浪费原材料,二是滤液中氯化钙增多给后序回收过程增加蒸发成本。

2)氯化焙烧温度的影响。在氯化钙用量为理论量的1.3 倍、 焙烧时间为45 min、 浸取比为3 条件下,考察了氯化焙烧温度对钡回收率的影响,实验结果见图1b。由图1b 看出,钡的回收率随着焙烧温度的升高而增大。当焙烧温度达到750 ℃时钡的回收率出现拐点,主要原因是在此温度下物料出现融熔态现象,呈液相态的碳酸钡、氯化钙反应速率增大,反应平衡趋向右移动,因此反映在钡回收率增速明显。但是,随着反应的持续进行并趋于完全,钡回收率趋于稳定。当焙烧温度为900 ℃时,烘干后的残渣里已经检测不出酸溶钡,表明酸溶钡回收率达到100%,残渣已经对环境无害。但是,实验发现焙烧温度为1000 ℃时浸取液中的钡离子浓度高于900 ℃浸取液中的浓度,这表明钡渣中的硫酸钡在高温下也开始转化为氯化钡:

虽然焙烧温度在900 ℃时钡渣中的酸溶钡已经全部转化为氯化钡,但是为提高钡的回收率,确保钡渣中的酸溶钡完全转化,焙烧温度应该控制在900 ℃以上。建议实际生产过程控制焙烧温度为1000 ℃左右。

3)氯化焙烧时间的影响。在氯化钙用量为理论量的1.3 倍、焙烧温度为900 ℃、浸取比为3 条件下,考察了焙烧时间对钡浸出率的影响,实验结果见图1c。由图1c 看出,钡的回收率随着焙烧时间的延长呈升高趋势。当焙烧时间从30 min 延长到45 min时,钡渣中钡的回收率明显增大;再继续延长焙烧时间,钡的回收率基本不变。这表明在900 ℃焙烧45 min 氯化剂与钡渣可得到充分反应,并且残渣中无酸溶钡成分。因此,确定焙烧时间为45 min。

图1 工艺条件对钡回收率的影响

2.2 优化条件验证

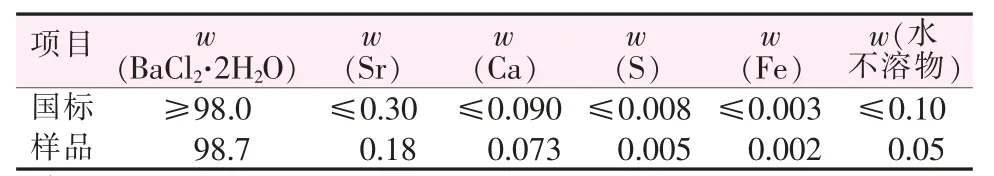

通过工艺条件的实验研究确定适宜的工艺条件:焙烧温度为1000 ℃、焙烧时间为45 min、氯化钙用量为理论量的1.3 倍,浸取比为3。在此工艺条件下进行验证实验,100 g 钡渣氯化焙烧后主要化学组成及含量见表3,浸取液分析结果见表4。从表3看出,在优化条件下钡渣中的酸溶钡完全转化,部分硫酸钡也参与反应,从而提高了钡的回收率。从表4看出,浸取液主要成分是氯化钡、氯化钙,将其进行蒸发浓缩,当溶液中BaCl2质量浓度达到330 g/L时,过滤分离得到氯化钡晶体,其检测结果见表5。由表5 可知,氯化钡产品符合GB/T 1617—2014《工业氯化钡》Ⅱ类一等品指标。

表3 钡渣氯化焙烧后主要化学组成及含量 %

表4 浸取液主要成分及含量 g/L

表5 氯化钡晶体分析结果 %

3 结论

通过对钡渣进行氯化焙烧-水浸一系列条件实验研究,确定适宜的工艺条件:焙烧温度为1000 ℃、焙烧时间为45 min、氯化钙用量为理论量的1.3 倍。在此条件下钡渣中酸溶钡的转化率为100%、 钡的回收率为86.8%。浸取液蒸发浓缩得到氯化钡产品,其质量符合GB/T 1617—2014《工业氯化钡》的要求。受实验室限制,对于焙烧温度大于1000 ℃的钡渣中硫酸钡在氯化剂作用下完全转化成氯化钡的过程有待于进一步的实验研究。另外,实验浸取液在蒸发结晶过程中分离出的母液没有循环利用,其主要成分是氯化钡、氯化钙,实际生产中要考虑回收利用。