钢铁企业全密封迷宫导料槽的研究与应用

徐艺泽

(河钢唐钢新区设备管理部,河北 唐山 063000)

1 背景及必要性

钢铁企业普遍存在大量原、燃料从原料场、烧结厂、球团厂及焦化厂输送到高炉矿槽的过程中,路径复杂、转载次数多以及移动受卸料,过程中产生大量的粉尘。传统的密封和收尘方式存在密封不严、收尘效果极差、管道磨损严重、需求风量大等诸多问题,俨然成为很多钢铁厂固体物料输送单元的共性问题。同时由于钢铁企业无组织尘源数量多、分布广、阵发性强,与生产关系密切且难以进行有组织收尘。粉尘的成分多样化,粉尘与水的结合性差,很多粉尘采用普通的干雾抑尘难以达到有效的抑尘。

国家2015年1月1日起实施了《中华人民共和国环境保护法》,河北省于2018年9月发布了《钢铁工业大气污染物超低排放标准》(DB 13/2169-2018)。在当前的环保高压态势下,钢铁企业物料输送、转运过程中仍存在诸多环保问题,根据现场生产的实际情况及环保指标要求,皮带除尘治理已迫在眉睫。

2 粉尘控制理念

除尘系统应从以下三点进行研究解决:

(1)如何减少尘的产生或者降低含尘烟气量,这是除尘的核心问题,只有尘少产生才是从根本上解决问题。

(2)如何将含尘烟气密封在一定空间,防止外溢以达到生产作业环境要求和环保要求;这就要求在产尘点必须有科学合理的密封方式将含尘烟气密封在一定空间。

(3)如何实现用最小的风量或者最经济的手段将含尘烟气通过引风机抽到除尘器或者其他净化设备进行净化处理,以达到环保要求的排放标准。

3 研究要点及方向

围绕钢铁企业当前皮带除尘问题,在粉尘产生源头、工艺设备产尘特点、粉尘特性等方面进行研究开发:

(1)开展气固耦合模拟,根据粉尘的气体动力学特性,开发出全密封迷宫导料槽,采取多重迷宫密封,配备受料点料流归中装置以及组合式降尘滤尘装置,实现粉尘动能自我衰减、大颗粒自沉降、多个产尘点合并为一点除尘,达到超低风量收尘且大幅度减少生产维护量。

(2)开发出多功能控速溜槽,控制物体物料在转运、卸料过程中维持一定速度,减少料间碰撞和着陆碰撞,从源头上减少粉尘产生。

(3)除尘点数量的减少可极大的降低除尘风量;多层迷宫密封结构及组合降尘装置可减少负压损失,降低除尘风量,减小风机电机功率,从而降低除尘器运行电量消耗。

(4)固体物料转运、卸料环节的有组织除尘和无组织抑尘是各钢铁厂面临的共性问题。在传统的方式是采用大风量,由于粉尘特点,大风量易导致除尘管道和布袋磨损,运行维护频繁且运行电费高,不能从粉尘产生的源头进行控制;传统的移动通风槽对于移动卸料除尘收效甚微,无法达到目前的环保要求;鉴于大部分粉尘的亲水性较差,传统方式的无组织抑尘采用的雾炮或者普通干雾抑尘的实际抑尘效果差。

(5)从粉尘源头进行控制,实现粉尘的高效密闭以及采用最经济的风量实现收尘效果;从粉尘自身的特性出发,研究快速抑尘方法是开发此产品必须突破的关键技术。

4 功能及创新

(1)将物料从卸料、转运到受料的整个过程控制在密封空间进行。

(2)实现根据物料特性和输送结构形式要求,通过仿真模拟,建立独有的输送结构模型,减少粉尘产生、降低除尘风量。

(3)有三个关键设备配置:控速溜槽、密封导料槽、单体高效除尘器,通过这三个装置,物料可更加密闭、平缓、稳定的进行输送和转运,高效减尘、抑尘、除尘,达到环保节能、降耗、降低初投资的目标。

5 关键技术及主要设备

5.1 控速溜槽

胶带机在转运物料过程中,由于卸料、受料胶带机存在一定高差,卸料胶带机下料点和受料胶带机受料点之间需要用溜槽实现输送。传统设计中一般采用直段或斜段下料溜槽,物料从卸料胶带机头部漏斗抛入溜槽后,在惯性动量以及自身重力的双重影响下,由溜槽约束引导直接落到受料胶带机导料槽内的带面,完成转运。在此过程中,高度较高的转运过程重力势能转化为动能,物料会因抛落、撞击而部分粉化,粉化程度取决于物料本身性能、物料运动状态及物料运送空间形状,而物料粉化是粉尘产生的根源。

新型控速溜槽,在收集物料自身性状参数及粒度、含水量等相关数据的基础上,结合胶带机带速及落料轨迹等数据建立仿真模型,设计出将抛落轨迹改为滑落轨迹的溜槽形状,降低物料落到带面的速度,从根源上减少物料因抛落、撞击而产生的粉化灰尘;同时应用气相及气固耦合综合分析,设置溜槽内压平衡管,使溜槽中的空气尽量不受物料下落过程的扰动,进一步降低除尘点所需抽风量。

控速溜槽一般在物料落差≥4.5m的工况下考虑配置,根据现场实际工况,通过三维建模,设计成多曲面空间结构,使物料缓慢滑落至受料点,避免物料摔落粉化造成的成品率降低、粉化扬尘、落料冲击导致受料胶带机跑偏等现象。按照仿真模拟及实际使用效果统计,可有效提升成品率0.1%~0.3%,对于一个中等规模的钢铁企业,在烧结矿和焦炭的应用方面,年经济效益相当可观[1]。

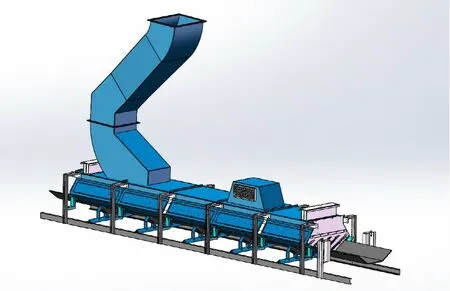

图1 控速溜槽及密封导料槽效果图

5.2 密封导料槽

物料从溜槽中落至受料胶带机带面,由于惯性冲撞而外落,同时产生的粉尘大量外溢,需要在受料点设置导料槽。传统设计中一般设置普通导料槽,并在导料槽前端设置除尘罩,接除尘管道将转运中产生的粉尘抽走。由于普通导料槽较为粗犷的半封闭结构形式以及传统胶带机的托辊布置形式结构限制,造成了普通导料槽无法和胶带之间形成良好的密封,最终导致粉尘外溢现象较为严重。随着环保要求不断提升,目前普遍采用加大除尘风量来解决此问题,但存在三点问题:其一,对于除尘灰、皂土、粉煤灰等堆比重较小的物料,加大除尘风量会导致将物料本身抽走,造成损耗;其二,增大风量后,整个除尘系统的配置规模相应增大,造成初投资以及运行成本增高,不符合节能降耗的绿色发展方向;其三,在多点除尘系统中,往往形成近风机点风量较大,远风机点基本无风的尴尬局面[2]。

新型密封导料槽,通过仿真模拟密闭空间物料运动过程中空气动力场和压力场的特点,以及粉尘在多相迭加作用下的运动轨迹,设计了自降尘密封导料槽结构形式,通过改变导料槽内部腔体结构,实现胶带机受料过程中,物料先经过腔体中的导料装置改变动态堆积分布,同时产生的粉尘能够密封在导料槽内不外溢,再经过滤帘盒、阻力泄压箱以及挡尘帘等多种配合装置,诱导导料槽腔体压力、阻力的变化,使粉尘动能不断衰减,最终靠自身重力落入运送物料中,达到自降尘的效果。密封导料槽减少物料粉尘产生及除尘点设置数量、降低单点除尘风量,并且保证了多除尘点设置时各个除尘点风量的平衡。

图2 全密封迷宫导料槽

6 取得的成果

形成固体物料转运、卸料的高效节能环保型系统解决方案,在实现环保达标的同时带来巨大节能效益,在某企业原料、烧结、球团系统已成功实施,该项成果总体技术水平达到国际先进水平。从粉尘源头治理,实现向环保要效益的技术路径,为钢铁工序固体物料输送单元的有组织除尘、无组织抑尘提供了一种高效、节能、环保的系统解决方案[3-5]。

全密封迷宫导料槽的使用,可大幅度减少物料输送中破碎,提高成品率,提高机构密封效果降低溢尘的同时减少风量,减少风量的同时减少被尘气带走的物料含量,更好的降低污染物外排,改善生产环境空气质量。同比传统工艺装备,在投资和运行成本方面也具有很大的竞争优势。随和环保态势日益严苛、超低排放和岗位粉尘浓度指标的要求提高,该技术和产品具有非常大的经济效益和社会效益。