重要有色金属冶炼废渣的特征及处理技术

劳帅帅

(东营鲁方金属材料有限公司,山东 东营 257000)

因社会发展和生产的需求,近年来我国的重金属冶炼行业的发展速度是非常迅速地,重金属冶炼规模也随之不断扩大。虽然重金属冶炼技术得到了进步,但是冶炼废渣的问题依然是不可避免的,重金属冶炼废渣是危险性较高的固体废料,但在这些废料中却含有一定数量的有价金属,若能回收再提取,可以进一步增加冶炼效益,并降低对生态环境的污染。重金属冶炼废料的回收利用难度很大,为了克服回收提取的难题,相关企业投入了大量的资源用以研究重金属冶炼废渣的处理技术,并取得了一定的成效。

1 冶炼废渣的处理技术

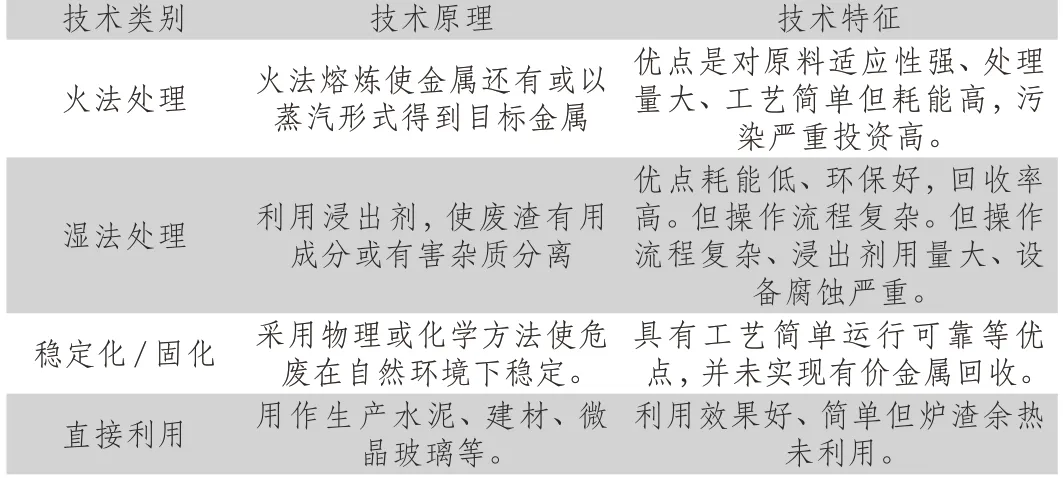

在处理冶炼废渣时,主要依靠废渣所表现出的物理和化学性质,采取相适应的处理技术和方法。目前常用的冶炼废渣处理技术有直接利用处理、火法处理、湿法浸出处理,以及稳定化或固化处理等等。

表1 不同处理技术的对比

1.1 铅熔炼渣的处理技术

铅熔炼渣中除了含有铅元素外,还会伴有锌、金、银等有价金属,在处理回收技术的选择上,铅熔炼渣的处理常用的有火法处理、湿法处理和选冶结合处理等技术[1]。

1.1.1 火法处理铅渣

铅渣的火法处理技术就是将铅渣与铅精矿混合后进行冶炼,使铅融入粗铅,而其他的有价金属则在还原熔炼的过程中富集,从而便于回收利用。铅渣的火法处理可以分为液态高铅渣和铅渣两种还原炼铅的方式。其中,液态高铅渣还原炼铅主要有卧式还原、侧吹还原和电热焦还原等熔炼方法,而铅渣还原炼铅则主要使用鼓风炉进熔炼。此外,还可以使用烟化法对铅渣进行处理。

其中,一些企业在采用卧式还原炼铅法时,利用天然气和一些辅料,可以实现恒温熔炼。而对液体高铅渣进行直接还原则可以有效降低炼铅过程的能耗,减少炼铅污染,并提高粗铅的冶炼回收率。有的企业则选择氧气底吹与侧吹直接还原相结合的炼铅工艺,进一步提高了铅渣的冶炼回收率,甚至超过了97%。并进一步降低了炉渣的排放量,提高了炉渣中锌元素的含量,从而便于使用烟化法回收炉渣中的锌金属。有的企业在处理含锌的铅鼓风炉渣时,采用了烟化挥发法,这种处理工艺提高了铅的挥发率,从而实现了回收率的提升。

采用火法对铅熔炼渣进行处理的优点在于工艺简单、回收率高,但是其缺点也相对明显,就是处理时的工作环境较为恶劣,排放的污染物较多,同时还会消耗大量的能源。

1.1.2 湿法处理铅渣

湿法处理铅熔炼渣需要将铅渣与浸出剂混合,铅渣中的有价金属成分和有害杂质便可以融入浸出剂中,从而达到回收有价金属的目的。湿法处理技术适用于铅渣中所含金、银、铅、铟等金属元素的回收工作。目前主流使用的湿法技术有酸性浸出、碱性浸出、氯化浸出和微生物浸出。

在实际的工业生产中,有的企业使用氯化浸出法处理铅渣,待生成氯化铅后进一步处理得到铅金属,有的企业则使用盐酸浸出法,通过氧化铅渣中包含的锡、铅元素,达到回收铅和锡金属的目的。

湿法处理技术处理铅熔炼渣虽然可以获得较为可观的回收效果,但是浸出剂的大量消耗,废酸的大量排放,以及废水处理的高成本等问题,是在采用湿法处理铅渣工艺时不得不着重思考的。此外,湿法处理工艺并不适用于硅、铁等杂质元素含量较高的铅渣废料,会产生浸出率低,固液分离难等问题[2]。

1.1.3 选冶联合处理铅渣

对于鼓风炉铅渣可以采用重选加浮选和浸出的回收方法进行处理,对于铅锌尾渣可以采用硫酸浸锌与浸渣重选工艺进行处理,有的铅渣则可以选择煤基直接还原与磁选技术相结合的处理工艺,对铅渣中的铁元素进行回收。此外,选冶联合的处理方式还有磁化焙烧与弱磁选工艺,转底炉熔炼与磁选工艺。采用选冶联合技术处理铅渣可以有效发挥两种不同处理方法的优势,能够获得较高的金属回收率,同时将污染问题和能耗问题控制在较小的程度。但是这种铅渣处理方式同样存在回收操作流程过长的缺陷。

1.2 铜熔炼渣的处理技术

由于铜冶炼废渣中以铁、铜元素的比例相对较多,因此铜熔炼渣的处理技术主要针对的是铁、铜金属的回收,同时也回收锌、银等有价金属。在选择合适的处理技术时,由于铜熔炼渣难以被直接回收利用,因此常选择火法和湿法处理技术进行回收处理。

1.2.1 火法处理铜渣

火法处理铜熔炼渣时主要使用火法贫化处理技术,通过还原分离降低废渣中铜的含量,达到回收再利用的目的。目前用于工业生产的火法贫化技术有多种,如针对转炉渣采用的高温还原贫化处理法,针对氧气底吹熔炼渣可采用电炉贫化法。两种火法贫化处理技术均可有效降低废渣中的铜含量,达到回收处理铜熔炼渣的目的。火法贫化处理技术虽然在工业生产中应用较广,但是其处理成本依然较高,且不能回收废渣中的铁。

1.2.2 湿法处理铜渣

选择湿法处理铜熔炼渣时,主要是利用浸出剂的浸出效果回收废渣中的铜。湿法浸出处理技术有直接浸出和间接浸出两种。直接浸出使用的浸出剂有硫酸、氯盐、氯气,以及一些专用的微生物。间接浸出法则是采用多种方法配合,达到分离废渣的目的。常用的间接浸出法有硫酸化焙烧与浸出、还原焙烧与氨化浸出、氧化焙烧与浸出和电解、酸浸与萃取等等。湿法浸出处理技术的处理成本低于火法处理技术,不易造成大量的污染,且可以回收多种金属元素。但是湿法浸出处理技术会使用大量的浸出剂,处理流程相对较长,固液分离较为困难,且处理废水难以处理。

1.2.3 选矿处理铜渣

在处理铜熔炼废渣时,还可以采用选矿技术分离富集的有价金属。该技术主要利用了有价金属表面的亲水性质、亲油性质、磁性质各不相同,以及废渣中各种物质密度的差异。因此,选矿技术有浮选法、磁选法和重选法。浮选法可以有效回收废渣中的铜,磁选法可以回收其中的铁元素,而重选法则可以处理密度差较大的矿物。由于选矿技术可以回收不同的金属元素,因而在处理铜冶炼废渣时可以配合使用。相比于火法贫化技术,选矿技术的处理能耗更低,更具有环保性。但是采用这一技术时,尾矿中的硅含量要控制在一定水平,否则会影响该技术的处理效果。由于选矿技术使用的设备相对较多,因而存在投资大、占地广的缺点。此外,选矿技术对铜渣的性质有一定的要求,因此该技术在处理铜渣方面存在较大的局限性。

1.2.4 选冶联合处理铜渣

由于选矿技术的处理局限性较大,因而单一采用这种技术处理铜熔炼渣时难以取得良好的效果,因而相关企业会采用矿技术结合冶炼技术的方式,来处理铜熔炼渣,并取得了较好的成果。例如,浮选技术与高温还原焙烧,高温还原焙烧与磁选技术,直接还原与湿式磁选技术等等[3,4]。

1.3 镍熔炼渣的处理技术

金属镍在工业生产中所占的比重越来越高,但是我国镍的储量相对较少,通过镍渣的回收处理技术可以提高金属镍的产量,从而缓解我国对金属镍的需求压力。在回收处理镍熔炼渣方面,目前常用的处理技术主要有以下几种。

1.3.1 生产建筑建材

镍熔炼渣的回收利用方法有多,其中可以利用镍渣生产建筑用的水泥、充填材料和混凝土等材料。例如,镍渣可以作为少量掺杂剂用于水泥的生产。镍渣还可以有效替代天然砂用于混凝土的配制,且不会影响混凝土的性能。

1.3.2 生产微晶玻璃

对镍熔炼渣进行回收利用时,其一种选择就是利用镍熔炼渣生产微晶玻璃。这种玻璃有着广泛的应用范围,在化工生产、冶金工业和国防等领域均有重要应用。目前,生产制备微晶玻璃主要使用的镍渣有富铁镍渣和二次镍渣,生产制备时需要加入其他辅料。例如,在使用富铁镍渣时,需要加入粉煤,在使用二次镍渣时,需要加入助熔剂和澄清剂。利用镍熔炼渣生产制备的微晶玻璃有着较高的结构强度,同时降低了微晶玻璃的生产成本。

1.3.3 回收有价金属

由于镍熔炼渣中含有多种有价金属,因此可以选择回收其中有价金属的方式对镍熔炼渣进行处理。镍熔炼渣中的有价金属以铁元素为主,铜、镍等元素的比例相对较少。在回收其中的有价金属时,针对铁元素,可以使用熔炼还原或直接还原法,或者采用磁选法,而针对铜、镍等元素则需要根据不同元素的性质,选择有针对性的还原工艺配合酸浸工艺。

2 重金属冶炼废渣的主要特征

重金属冶炼废渣主要是指熔炼废渣,即重金属矿在经过火法冶炼后得到的炉渣,其主要特征主要有以下几点:首先,是构成成分较为复杂。重金属废渣中不仅包含有价金属,同时也混有其他的有毒元素,如少量的硫化物、氟化物、砷。其次,废渣处理难度较大,存在二次污染的可能性,因而在处理时需要综合的考虑处理方案,尽可能地防止发生二次污染。第三,废渣的数量很大。重金属矿中金属元素的比例较小,经过冶炼后会有大量杂质的剩余,从而导致大量的废渣出现。

不同的重金属,其冶炼废渣的来源和构成也有所差异。例如,铜熔炼渣是铜精矿经过熔炼后的产物之一,废渣中以铁为主要成分,同时还会含有少量的铜、镍、金、银等金属元素,以及氧化钙、氧化镁等氧化物。其中的铁元素大多为硅酸盐、铜元素则是以氧化铜、金属铜或辉铜矿等形式存在。

铅熔炼渣主要以铁、钙、镁等元素的氧化物、化合物、共晶体的形式存在,同时伴有硫化物和氟化物。铅熔炼渣的产量较大,成分组成相对复杂。其中的有价金属的含量相对偏低,而且在处理时也相对困难。

镍熔炼渣则以氧化铁、氧化硅,以及少量的氧化钙、氧化镁等物质构成。废渣中存在铁、铜、镍等金属元素。镍熔炼渣每年的排量是巨大的,但是炼渣中的有价金属含量同样偏低,因而给回收处理造成了一定的困难。

3 结语

重要有色金属的冶炼废渣在回收处理时,往往会受到处理技术的限制,导致回收利用率较为低下,从而使得重金属冶炼废渣的回收处理成本居高不下。这一情况严重影响了重金属的回收处理工作,对提升重金属冶炼工作的综合经济效益和环保水平是极为不利。因而需要

不断研究更为合适的回收处理技术,以实现重金属冶炼废渣的最大化利用。