冶金行业给排水的节能设计思考

胡顺利

(河钢承钢能源事业部,河北 承德 067100)

高污染、高能耗是冶金行业的典型特征。在倡导可持续发展的背景下,通过冶金工艺改革、水资源循环利用等手段及措施,对冶金行业进行改革,从源头上进行节能设计,降低冶金行业的用水量,响应国家节能减排政策,同时也有利于减少金属冶炼造成的环境污染。

1 冶金行业给排水节能设计的作用

冶金行业采用排水节能技术,提升了水的可利用性,资源的浪费问题得到有效解决。在我国大力发展工业生产情况下,水资源供需情况不容乐观,节水技术向集中化发展。通过加强冶金业供排水系统的能效技术,减少用水负担,呼吁企业节约用水。除在排水中使用节能技术外,节能减排技术的应用能缓解水资源不可再生问题。

想要实现冶金业的节能减排,最重要的部分就是设计工作,在冶金业中节能设计发挥着重要作用,冶金行业一方面重视开发新工艺,同时也很重视改造原有工艺,并通过这样的方式在提高节能水平、工艺水平、设计水平的同时实现能耗的降低,进而最终达到合理、科学的节能目标。例如,在具体实践中,高炉本体循环冷却水、转炉氧枪冷却水、VD精炼炉、RH精炼炉等设施的冷却水均应用的是软水闭路循环系统,不仅节约了大量电能资源,而且有效减少了水能损失。此类设计理念同节能理念非常符合,也能受到大多数冶金企业的欢迎。比如,2500m3的高炉炉体冷却水系统一小时需要的水量是5000m3,用户有0.6MPa的接点供水压力;若使用的是传统开式循环水系统,则供水水泵扬程应达到75m,且补水量大概是10%,也就是有500m3/h的水耗量;若通过设置补水定压系统,使冷却水系统成为闭式压力循环,则此时循环供水泵扬程仅需达到40m,通过对比,两个循环水系统水泵扬程之差约为35m;并且系统补水量也下降到1%(50m3/h)以下,水耗量降到十分之一。据此可知,闭式循环冷却系统的节能效果更突出,通过对比两种方式,则人们会更加青睐于节能设计,并且业界行业中的节能设计也深受人们广泛青睐。

2 冶金行业给排水工程设计的现实意义

冶金行业与其他行业不同,其跨越了原材料及开采等方面,具有一定的特殊性,所以与一般工程相比,冶金行业给排水工程设计更加重视排污方面,为顺利开展冶金工作提供充足的保障。

当前,我国一些冶金行业从发展情况而言,给排水工程设计仍有一些缺陷,导致在排放污水时对周围水源及环境造成了不同程度的污染,对生态环境构成了严重威胁。所以,冶金行业在实际设计给排水工程时,既要满足保护水资源与环境的需求,还要满足冶金业务的开展需求。在新时期背景下,冶金行业要紧跟时代发展步伐,做到与时俱进,做好给排水节能设计,这样才能实现企业的可持续发展。合理的给排水节能设计,有利于企业经济效益的提升,进一步节约企业成本,减少用水量,降低排污治污对环境的影响,满足冶金行业的用水需求。

3 冶金给排水设计的应用现状

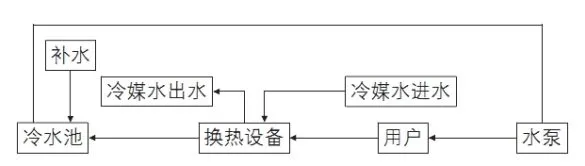

(1)除盐水冷却循环系统。当前,社会经济快速发展,为更好地适应社会生产发展需要,提高生产率、降低能耗,对冶金行业的冶炼强度和产品质量提出了更高的要求,目前,我国冶金行业常用的是除盐水冷却循环系统,其流程见图1。

图1 除盐水冷却循环系统

根据图1可发现,在该系统中,回水的势能未得到有效利用,致使水能浪费,这种浪费在生产中虽细微,但却在一定程度上影响了系统的性能。另外,在换热设备方面,与板式换热器相比,蒸发冷却设备价格昂贵,生产成本的考虑也是重要的一方面。冶金企业为降低生产成本,在除盐水冷却循环系统换热设备选择上通常以板式换热器为主,这种降低成本消耗的做法为大多数冶金企业所采用。然而由于板式换热器系统耗电量大,因此,在系统运行中又易出现电能浪费问题。这种矛盾的出现给节能设计又出了一个难题。另外,我国北方的高炉冲渣水在冬季并不进入冷却塔,这就导致冲渣水的余热浪费,增加了燃煤用量,加剧了环境污染。冲渣水若能得以有效利用,不仅不会浪费余热,还能在一定程度上减少燃煤用量,进而使环境污染问题得到缓解。在节能设计时,这些方面的问题都要充分考虑进去。

(2)高炉和转炉除尘供水系统。对高炉和转炉除尘供水系统来说,其供水方式以并联为主,使冷却用水量在不断上涨,与之相关的建设费用、设备购置费也会上涨,而且导致设备运用费用也会出现上涨的情况。由于冷却水量的上涨,使与之相关的费用不断增长,其与冶金行业在给排水设计中节能理念并不相符,由于成本的上涨,使其成为当前企业急需解决的另一重要问题。

(3)软水闭路冷却循环系统。对软水闭路冷却循环系统来说,这一系统较为封装,在系统中,物质自成循环体系,其与汽化冷却循环系统的水蒸发损失不同,从理论来看,它只是由于工艺制造中的瑕疵而使水流失,例如管道接口不足,使泄漏出现,所以这一系统的用水量不多,在给水系统的流量设计方面要求要少一些,作业时平均每小时的补水量,不高于其循环水量的1%,比工业开式循环冷却系统的5%要少很多。

4 废水处理设计

近年来,节水已成为世界各国的共同呼声。作为人类必需的能源,需求与储备的矛盾越发突出,从而使冶金工业废水处理变得十分关键,需通过合理的措施进一步减少冶金工业废水的排放,切实实现节能减排的目的。冶金生产废水种类繁多,成分复杂,污染物含量高。根据冶炼金属的不同,主要有三种废水处理方法:生物法、化学法、物理法。

物理处理法与废水性质变化无关,主要应用过滤、吸附、离心等方法或按杂质不同沸点、结晶点来分类废水中杂质。化学处理法,其中有相应的化学反应,利用置换、氧化化学反应法,为了实现废水净化,将杂质转化为离子态,生成固体化合物。生物处理方法与化学和物理等处理方法相比,其环保性强,生物处理法需应用较长时间,想要使废水处理速度提升,必须加强目标微生物的代谢。而生物处理只处理废水中的有机杂质,其局限性明显。

5 冶金行业给排水节能措施

(1)优化冷却循环系统。相比于早期应用的开式循环水系统,软水密闭循环系统本身有着多方面优势存在,不仅实践效果好,还有着较高的节能水平。正是由于该原因,早期系统由于能耗相对较高从而被人们所完全抛弃。所以,若企业基本条件能得到满足,自然需选择最新的密闭循环系统。而在换热器方面,若气象条件可达到预期,理应尽可能采用蒸发冷却器,以此大幅提升节能水平,为之后的产品优化提供多方面帮助。早期在换热时,通常都会采取板式换热器,这种设备主要依靠介质的显热完成处理。在实际传递中,经常会有大量热能出现流失,因此整体效率低。而蒸发冷却器在传热时,主要通过水管外部粘贴水膜,以此对潜热展开消化。由于潜热高于显热,所以该设备的整体应用效果要比传统设备要好。正是通过这样的对比,从而给人们一种直观的感受,促使人们合理把握其优势所在。对蒸发冷却器来说,自身主要具备两方面优点。首先,节能效果,尤其是冷媒水方面,实际需求量低,基本上只有早期板式系统的31%~42%左右,从而能减少水资源利用。其次,在水泵的扬程方面,蒸发冷却器的实际应用效果只有原本板式设备的45%。同时冷媒水的实际损耗,也会得到大幅降低。究其原因主要是在蒸发冷却器的内部,融水冷、空冷、传热及传质工作全部融为一体,因此工作人员不再需额外设置冷却塔,进而减少了成本投入。正是因这些因素存在,蒸发冷却器的节能高效果更为明显。但凡企业的基本条件能达到,都需采用这种设备。

(2)依水质需要串级用水。串级用水是指根据冶炼作业不同环节对水质高低的需求,将符合下级水质需求的废水直接利用,减少废水排放和处理成本的用水方式,串级用水的最大特点是对上级用水不需经处理而直接使用。这用节能措施必须以上级用水产生的杂质中不存在影响下级用水需求的物质,对上级用水中存在有害于下级用水的物质,不能直接串级用水,必须经处理后才能循环使用,避免作业设备的使用年限缩短及生产隐患的积累。

(3)变频器的应用。因一台连铸机可生产多种断面,不同断面对应不同用水量,为满足用户要求,对用水量变化较大的连铸机,可设变频器以适应生产要求,从而达到节能目的。

因冷却设施是按湿球温度频率统计方法计算的频率为5%~10%日平均气象条件进行考虑,因此在大部分时间内,冷却设施的冷却能力富裕,所以可将冷却塔风机进行变频,在保障供水温度的情况下实现节能效果。

(4)设置冷却回水旁通管。由于湿球温度是冷却设施设计的依据,对其他季节而言,设置旁通管,降低冷却塔水流量,可不用对回水冷却,这样能减少对风机数量的需求,特别是在冬季,节能效果更为显著。在无压回水系统中,设置旁通管,根据具体情况让回水完全或部分直接流入冷水池,能减少对水泵数量的需求,从而达到节能目的。水泵数量的减少自然会减少相关的费用成本等,这样完全符合节能设计理念。

(5)水泵的选择。在设计中,应使水泵处于高效段内工作,然而在实际中会遇到根据计算的水泵工况,很难选到合适水泵,在这种情况下,经常采用比工况大一些的水泵,造成水泵不在高效段内工作或在生产中通过阀门的开启度消耗多余的扬程,使能耗增加。因此为减少该情况的发生,可将水泵工况点提给水泵制造商,由制造商通过对叶轮的切削或模型的改变来实现,从而实现节能目的。

(6)利用高炉冲渣水余热。高炉冶炼中炉渣温度高达1500℃,所以冷却渣冲洗水含大量热能,这些热能的回收利用可作为给排水设计的一个重要节能方向。但会有很多杂质存在洗渣水中,无法直接利用。因此应实施换热处理,处理后,居民可用这部分热能取暖,也可用于发电,换热后的水可持续当做冲渣水,进而形成较完整的循环,有效实现高炉余热的充分利用。对于高炉渣,其余的热量趋势有两部分,首先,利用冲渣水蒸发。其次,利用水的蒸发带入大气。高炉换热处理后,会使余热始终保持在稳定情况下,并使冲渣水流出高炉温度适中不改变。