玉米秸秆成型燃料抗渗水性和吸湿性影响因素及分析

李文涛 ,马超 ,王东海 ,杨洋 ,孙振鑫

(1.黑龙江八一农垦大学工程学院,大庆 163319;2.堪萨斯州立大学生物与农业工程系)

黑龙江省作为农业大省,拥有丰富的农作物秸秆资源,2018 年秸秆产量约8 800 万t。大庆市农作物秸秆总量784.3 万t,秸秆可收集量659.3 万t,秸秆综合利用量431.2 万t[1],根据保护性耕作的技术要求,除去约30%的秸秆还田满足保护性耕作的需求外,其余约70%的农业作物秸秆需要进行“离地”处理,而秸秆由于松散程度高、堆积密度较低的问题,给收集、运输、储存和应用带来一定的困难。同时传统的化石燃料日渐枯竭和大量使用导致严重生态破坏与环境污染,直接或间接的影响了人类社会的发展。在此背景下,国家越来越重视对可再生能源的开发与利用,秸秆固化成型燃料,是秸秆综合利用的方式之一,具有加工简单、成本较低、便于储存和运输、易着火、燃烧性能好、热效率高的优点,可作为炊事、取暖的燃料,也可以作为工业锅炉和电厂的燃料。

生物质成型技术是生物质有效利用方面非常有前途的技术,且符合国际生物质能利用发展总趋势和中国国情,国务院办公厅下发了《关于加快推进农作物秸秆综合利用的意见》,国家发改委、农业部联合下发了《关于印发编制秸秆综合利用规划的指导意见的通知》,要求省、市、县三级政府完成秸秆综合利用规划的编制工作,规划中要明确农作物秸秆综合利用的政策保障体系,秸秆利用的产业布局和重点项目,国家发改委颁布的《可再生能源中长期发展规划》中明确规定固化成型燃料作为重中之重的领域,要求在2020 年生物质燃料颗粒的利用量要达到5 000 万t。随着生物质燃料生产量的大幅增加,对其品质也就有更高的要求,燃料的物理特性直接决定了包装、使用、运输和贮藏条件[2-3]。成型燃料的抗渗水是生物质成型燃料的渗水能力,吸湿性是燃料吸收坏境中水分的能力,两者均可反映成型燃料的粘结强度。以玉米秸秆粒度、成型压力、含水率、压缩时间和超声波电源功率等为因素,分析其对固化成型燃料抗渗水性和吸湿性的影响。

1 材料与方法

1.1 成型参数水平及燃料制备

利用秸秆粉碎机(型号:SM2000,Retsch 公司,德国)将玉米秸秆粉碎成粒径范围为0~1.0、1.0~1.5、1.5~2.0、2.0~2.5 mm 和 2.5~3.0 mm 5 个水平,压力分别设置为 138、207、276、345 kPa 和 414 kPa;通过玉米秸秆的干基质量计算配制含水率为6%、8%、10%、12%和 14%;压缩时间分别为 30、50、70、90 s 和 110 s,通过秒表计时;超声波电源功率(额定功率500 W,AP-1000,美国)为0、20%、40%、60%和80%。对上述5 个因素进行单因素成型试验,获得不同条件下的固化成型燃料用于试验研究。

1.2 抗渗水性测定方法

参照Lindley J A[4-5]的检测方法,先向干净的烧杯内倒入27 ℃的水200 mL,然后将105 ℃烘干24 h的成型燃料置于水平面下25 mm 处,30 s 后取出,滴干后计算成型燃料所吸收的水量与原成型燃料质量的百分比,随机选择相同成型条件下的3 个成型燃料进行测试,取平均值作为测试结果。

1.3 吸湿性测定方法

为营造恒温恒湿的环境,采用饱和氯化钾溶液室温条件下置于干燥器中,溶液液位为干燥器的1/3,测定25 ℃时,其湿度为87.5%。试验时将成型燃料放置于干燥器的中间位置,初始质量为m0,每隔12 h测定成型燃料的质量mi,吸湿率按下式[6]进行计算:

v=(mi-m0)/m0×100%

2 结果与分析

2.1 玉米秸秆粒径对成型燃料抗渗水性和吸湿性的影响

图1 玉米秸秆粒径下成型燃料的抗渗水性和吸湿率Fig.1 Water resistance and moisture absorption rate of biomass briquette fuel under different corn stalk particle size

图1 为不同粒径在含水率为10%、超声波电源功率40%、成型压力276 kPa 和压缩时间70 s 条件下获得成型燃料抗渗水性和吸湿性的影响。由图1(a)可以看出,随着原料的粒径增加,成型燃料的抗渗水性略有增加,但无显著变化,0~1.0、1.0~1.5 mm和1.5~2.0 mm 的抗渗水性均在 50%左右,2.5~3.0 mm的抗渗水性最高为57.2%。图1(b)显示,不同粒径成型燃料的吸湿率随着时间的延长逐渐升高,12 h 时吸湿率快速增加到7.0%~7.4%范围内,48 h 内成型燃料吸收水份的能力最强,此后吸湿率趋于平缓,至72 h 时吸湿率在11.8%~12.2%范围内,相同时间内粒径越大吸湿率相对越高,其中粒径为1.0~1.5 mm的吸湿率略低于其他粒径。分析其主要原因为随着玉米秸秆粒径的增加,粒子与粒子间的间距减小,范德华力减弱,成型密度逐渐减小[7],同时粒径的比表面积越大,燃料容易吸湿回潮;但与之相反,由于粒子的粒径变小,使粒子间空隙更易于填充,并且其可压缩性变大,获得内部残存的内应力变小的成型燃料,从而提高了成型燃料的抗吸湿性,削弱了亲水性[8-10]。由于试验中粒径1.0~1.5 mm 的成型燃料吸湿率较低,结合其抗渗水性,再对其他因素分析时选择该粒径下的成型燃料进行研究。

2.2 成型压力对成型燃料抗渗水性和吸湿性的影响

图2 为粒径为1.0~1.5 mm、含水率10%、超声波电源功率40%和压缩时间70 s 在不同成型压力条件下获得的成型燃料抗渗水性和吸湿性的影响。图2(a)表明,随着成型压力的增加,成型燃料的抗渗水性先快速降低,由138 kPa 时的67.4%降低到345 kPa 压力下的47.6%,当压力增加到414 kPa 时抗渗水性升高到51.6%,但远低于初始压力的抗渗水性。图2(b)显示,不同压力条件下的吸湿率随时间延长均逐渐升高,12 h 时吸湿率在7.4%~7.7%范围内,到24 h 时吸湿率升高到了9.6%~9.8%,由于成型燃料在吸湿试验之前进行了烘干处理,故在24 h 内吸湿率增加较快,60 h 以后不同压力下的吸湿率趋于稳定,其中414 kPa 的吸湿率略高于其他处理。

图2 不同成型压力下成型燃料的抗渗水性和吸湿率Fig.2 Water resistance and moisture absorption rate of biomass briquette fuel under different molding pressure

从燃料成型的过程分析,成型压力较小时,即压力小于345 kPa 时,玉米秸秆在压力的作用下粒子被压缩重排填充空隙,部分粒子发生塑性变形,燃料的密实度较低导致成型燃料的抗渗水性较高。成型压力大于345 kPa 时在超声波的作用下可使粒子间相互错位,形状和位置发生变化,粒子在压力方向上得到延展充分,均以啮合方式结合,粒子间的残余应力也会使得结合更为牢固[11-13],此时的抗渗水性最小、吸湿率较低。而414 kPa 时的抗渗水性和吸湿率较高的原因是在超声波的作用下,振子产生高频的垂直震动,通过机械震动能产生相应的热效应,使玉米秸秆吸收转化为热能,在成型燃料的内部由于温度过高开始出现局部炭化现象[14]。成型压力对燃料的抗渗水性的影响较大,综合上述两个指标选择成型压力345 kPa 分析原料含水率对成型燃料抗渗水性和吸湿性的影响。

2.3 原料含水率对成型燃料抗渗水性和吸湿性的影响

图3 为粒径为1.0~1.5 mm、成型压力345 kPa、超声波电源功率40%和压缩时间70 s 在不同原料含水率条件下获得的成型燃料抗渗水性和吸湿性的影响。图3(a)表明,随着原料含水率的增加,成型燃料的抗渗水性呈现先快速下降后略有上升的变化规律。原料含水率在6%时燃料的抗渗水性高达77.7%,抗渗水性最差,原料含水率在8%~14%范围内时,成型燃料的抗渗水性在48.6%~52.8%,其中含水率为10%时获得的燃料的抗渗水性最低,效果最好。因为原料的含水率对成型过程影响很大,水是良好的润滑与黏接媒介,过低含水率的秸秆原料由于太干燥,成型时阻力较大,粒子得不到充分延伸,导致成型效果差,而过高含水率的秸秆原料在成型过程中过量的水被挤出后,在粒子层之间形成“水屏障”,反而阻碍了分子之间的直接接触也不利于成型[15],一些研究表明不同类型原料和成型工艺对含水率要求在8%~20%范围内效果最佳[16-19]。由图3(b)可见,随着时间的增加,成型燃料的吸湿率均不同程度的快速增加,后逐渐趋于平衡。在吸湿的前期48 h 内,同一时间段内原料含水率6%的吸湿率变化最快,从12 h 时8.1%增加到48 h 时的11.9%,其次是原料含水率为14%的处理,但增加速率远低于原料含水率6%的燃料,8%、10%和12%%的吸湿率变化规律基本相同,处理间的差异不大。吸湿后期60 h 以后各个处理均趋于平衡,增加率大幅降低,72 h 时吸湿率均在12.5%左右。通过原料含水率对抗渗水性和吸湿性的影响分析,选择含水率10%处理进一步对压缩时间进行研究。

图3 不同原料含水率下成型燃料的抗渗水性和吸湿率Fig.3 Water resistance and moisture absorption rate of biomass briquette fuel under different moisture content

2.4 压缩时间对成型燃料抗渗水性和吸湿性的影响

图4 不同压缩时间下成型燃料的抗渗水性和吸湿率Fig.4 Water resistance and moisture absorption rate of biomass briquette fuel under different compression time

图4 为粒径为1.0~1.5 mm、原料含水率10%、成型压力345 kPa 和超声波电源功率40%在不同压缩时间条件下获得的成型燃料抗渗水性和吸湿性的影响。图4(a)表明,压缩时间对成型燃料的抗渗水性的影响较大,压缩时间从30 s 增加到90 s,成型燃料的抗渗水性从112.3%降低至49.8%,90 s 后抗渗水性反而增加到66.4%。由图4(b)所示,随着吸湿时间的延长,不同压缩时间条件下成型燃料的吸湿率均呈现增加的趋势,且在0~36 h 时的增加速度最快,60 h后吸湿率增加速度明显放缓,同一时间条件下压缩时间为30 s 的吸湿率最高,90 s 的吸湿率最低。试验结束时压缩时间为70、90 s 和110 s 的吸湿率在11.3%左右,略低于50 s 的11.8%和30 s 的12.6%。出现该现象的原因是在成型的过程中压缩时间30 s较短,超声波产生的机械振动对玉米秸秆的压缩不够充分、效果不够明显[20-21],导致成型燃料的粘结力较低,进而造成密度较低、孔隙率大,故其抗渗水性和吸湿率最高;随着压缩时间的增加,超声波的作用逐渐显现,成型燃料的粘结力逐渐增强[22],粒子间孔隙率降低,故50~90 s 抗渗水性和吸湿率较低。而在超声波的辅助作用下,压缩时间过长会导致成型过程只增加成型燃料的内部温度,使其炭化[22],试验中110 s 时成型燃料内部开始出现炭化的现象,同时存在细小裂痕,故压缩时间为110 s 成型燃料的抗渗水性和吸湿率反而升高。合理的压缩时间即可充分发挥超声波的作用,也能避免炭化现象的出现,结合抗渗水性和吸湿率选择压缩时间为90 s 来分析超声波电源功率的影响。

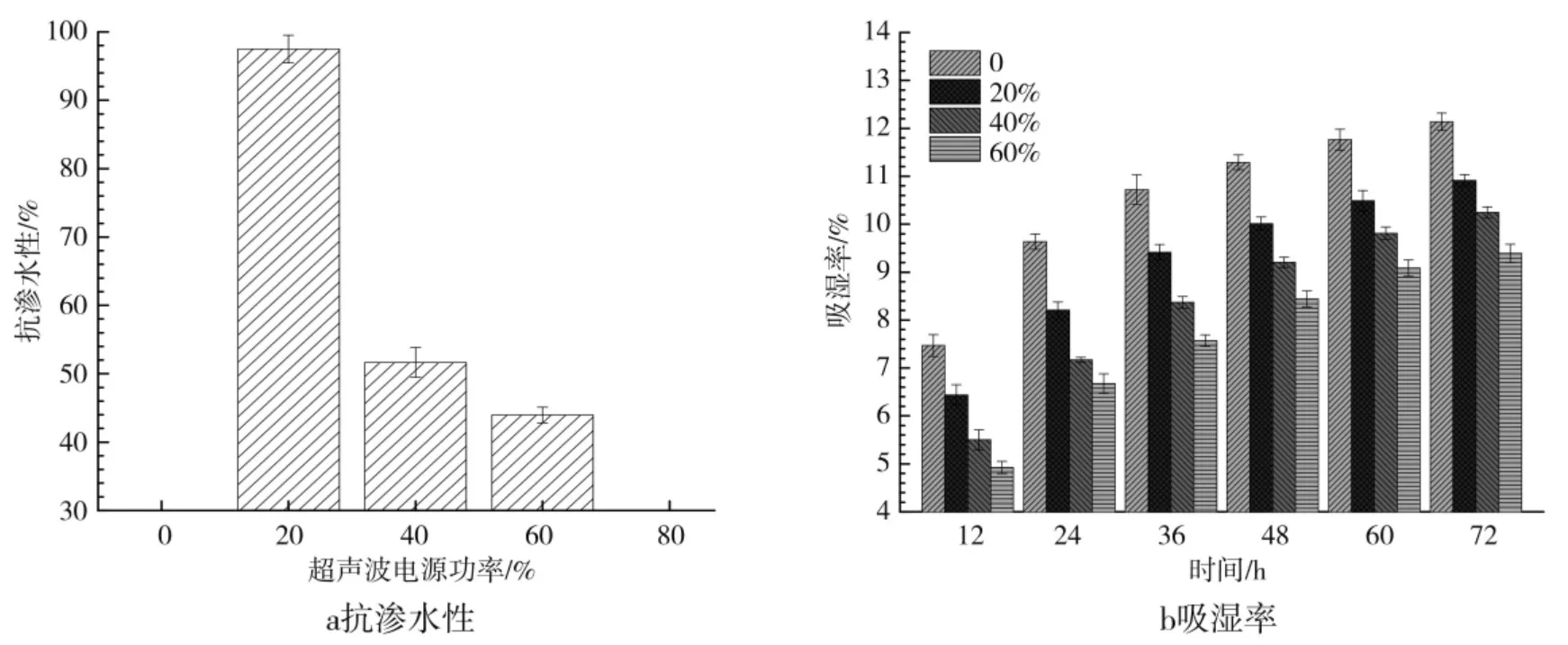

2.5 超声波电源功率对成型燃料抗渗水性和吸湿性的影响

图5 为粒径为1.0~1.5 mm、原料含水率10%、成型压力345 kPa 和成型时间90 s 在不同超声波电源功率条件下获得的成型燃料抗渗水性和吸湿性的影响。图5(a)表明,超声波电源功率为0 即无超声波辅助时,成型燃料在水中浸泡30 s 内体积完全散开,抗渗水性差,无法定量分析其抗渗水性。随着超声波电源功率的增加,从20%~60%范围内,燃料的抗渗水性逐渐降低,从97.4%降低至44%。目前抗渗水性在国内还没有统一的标准,检测值越小说明抗渗水性越好[4]。当超声波电源功率到达80%时,成型过程中燃料出现“放炮”现象,形成多道裂缝并部分炭化,不满足成型燃料的要求,故不再讨论其抗渗水性和吸湿性。图5(b)可知,随着超声波电源功率的增加,吸湿率逐渐降低,超声波电源功率为0 时的吸湿率最高,12 h 时为7.5%,72 h 时达到12.1%,而超声波电源功率为60%,吸湿率最低,由12 h 的4.9%增加到72 h 的9.4%。超声波电源功率对成型燃料的抗渗水性和吸湿性影响显著,这与Qi zhang[23-24]、Xiaoxu song[25]和丛威龙等[26]的研究结果一致。分析其原因为通过换能器和变幅杆,将超声波转变为工具头的高频垂直振动,使颗粒活跃起来,颗粒间的间隙被填充,有利于提高颗粒间的粘结力[22]。同时通过机械振动能产生相应的热效应,使玉米秸秆介质吸收转化为热能。有研究表明在超声波电源功率50%时,成型过程中燃料内部中心位置的温度可达到234 ℃[14],高温致使玉米秸秆中的部分木质素软化呈现溶融状态,与纤维素更加紧密的结合起来,提高了燃料的物理品质[27]。

图5 不同超声波电源功率下成型燃料的抗渗水性和吸湿率Fig.5 Water resistance and moisture absorption rate of biomass briquette fuel under different ultrasonic power supply

3 结论

超声波电源功率、成型压力和压缩时间对成型燃料的抗渗水性和吸湿性影响较大,在超声波电源功率为60%、成型压力345 kPa 和压缩时间90 s 时,成型燃料的抗渗水性最低约为44%,72 h 时的吸湿率为9.4%,而原料含水率在8%至14%范围内和粒径对抗渗水性的影响较小。随着时间的延长,燃料的吸湿率均呈现逐渐增加的趋势。为提高燃料的耐久性,同时避免燃料炭化,超声波电源功率在40%~60%,压缩时间70~90 s 效果较佳。