基于乙醇重整燃料发动机建模的基本点火角

陈智君, 周小康, 游伏兵, 向 拉, 韦晓承

(1.武汉理工大学 能源与动力工程学院, 武汉 430063;2.斯克莱德大学 a.船体、海洋与轮机工程系;b.轮机安全研究中心, 英国 格拉斯哥 G4 0LZ)

以含水乙醇重整燃料发动机为研究对象[1],该发动机在LJ4K18QS双燃料发动机基础上加装乙醇重整器与缓冲罐[2],其工作模式分为汽油模式和乙醇重整气模式。在乙醇重整气模式下,该发动机采用含水乙醇裂解后,以具有良好燃烧特性的富氢混合气与乙醇燃料相混合作为发动机燃料,与汽油相比,可提升燃油的经济性并改善发动机排放。

乙醇重整燃料发动机控制系统在汽油模式和重整气模式下的控制是有区别的,体现在对各控制参数的控制脉谱图中。本文重点研究是在发动机乙醇重整气工作模式下,如何合理设定工作参数以保证发动机的性能。

发动机控制单元(Engine Control Unit, ECU)中固化的脉谱图是发动机控制策略实现的基础。[3]脉谱图的确定需要进行大量的标定试验,基于建模软件进行发动机的仿真和建模,通过模型的计算预测发动机在各工况下的最佳运转参数,指导发动机执行控制的脉谱图。点火控制效果的好坏是发动机控制策略中影响发动机性能的直接因素。

本文以发动机点火提前角控制为例,采用GT-Power进行发动机的建模和仿真,设置和校准发动机汽油模型可使其充分代表发动机的运转,以此为基础进一步开发发动机重整气模型。通过发动机建模对在重整气模式下,各工况点的不同点火提前角与空燃比下的运行计算结果进行分析,选择在各工况条件下的最佳空燃比和最佳点火提前角[4],组成基于转速和负荷的点火提前角脉谱图,对点火提前角的控制策略进行指导。

1 乙醇重整燃料发动机试验平台

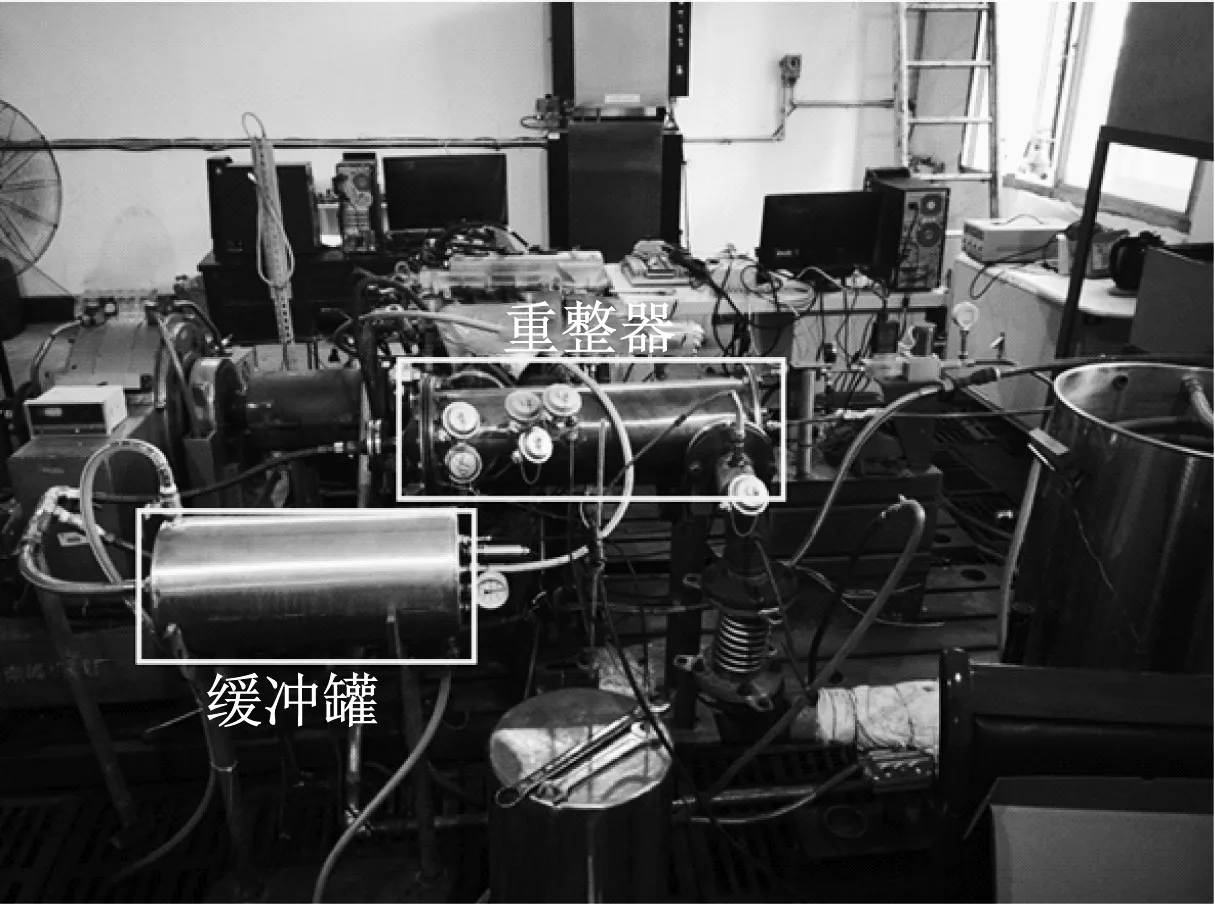

乙醇重整燃料发动机以4缸LJ4K18QS汽油和天然气双燃料发动机为原型,在进气道加装乙醇重整气喷气阀气轨,在排气管后加装自主研发设计的乙醇重整器与重整气缓冲罐(见图1)。

图1 发动机试验台架

发动机使用乙醇经过重整器在催化剂作用下发生重整反应后的富氢气体作为燃料,含水乙醇在经过重整后可提升发动机的热效率,也使发动机的排放性能得到改善,其工作原理见图2。

图2 乙醇重整燃料发动机工作原理

发动机以汽油模式和乙醇模式等2种状态运行。在汽油模式下完成启动、暖机后进入工作状态后,发动机排气管路的排温逐步升高,通过排气管的废气余热提升与之相连的乙醇重整器的床温,当床温足够高后,乙醇进入重整器发生重整反应,建立与之相连的缓冲器的压力,当产生足够的压力后,ECU由汽油模式切换为乙醇模式。主要测试设备包括:江苏启测的Y380测功器和EMC900测功监控系统;Kistler5015A型电荷放大器和KISTLER7013压力传感器。

2 发动机建模相关参数

LJ4K18QS发动机采用自然吸气式进气系统,气缸内的工作介质是理想气体,发动机建模相关参数见表1。

表1 发动机建模相关参数

3 发动机模型建立

GT-Power是一种广泛用于发动机建模和分析的一维仿真软件。通过一套复杂的求解器和算法,GT-Power能够模拟发动机的工作过程,还可模拟在稳态和瞬态状态下各种发动机类型的操作,是发动机工作过程模拟的有效工具之一。[5]设置发动机模型的步骤为

1)选择组件块,使其足以表示发动机布局并建立适当的互连。

2)设置所有模块的输入数据。对参考点执行模型常数的初步校准,并执行模拟运行。

3)完成模型常数微调,获得所需的精度。

设置模型所需的输入数据包括:发动机几何数据、进气阀和排气阀的升程曲线、发动机模型常数(燃烧、传热和摩擦)、发动机工作点(负载/速度)和环境条件、发动机气缸、进排气管道中所含工作介质的温度、压力和成分等初始条件[6](见图3)。

图3 GT-Power环境下的发动机模型

4 发动机模型验证

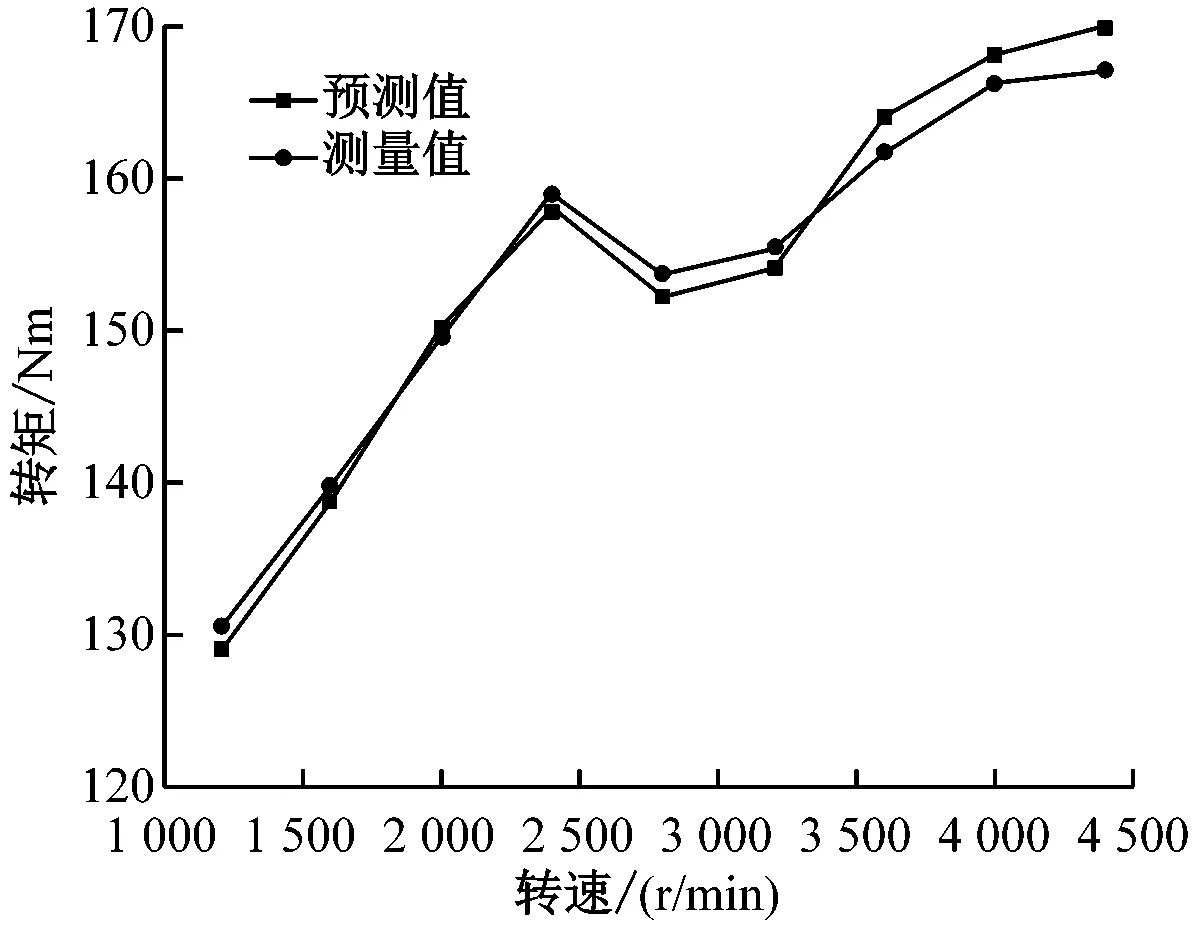

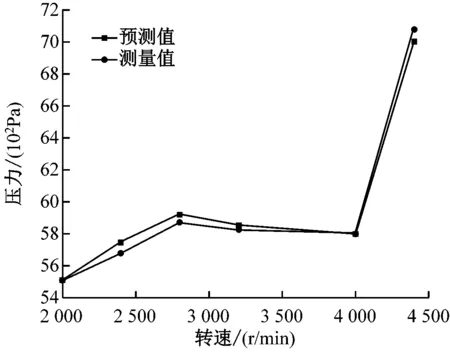

在模型建立完毕之后,选择100%负荷,分析在1 200~4 400 r/min内各工况下的模型计算结果,并与实机测试数据相比对。对比模型参数包括:发动机指示功率、发动机制动扭矩、发动机油耗率(Indicated Specific Fuel Consumption,ISFC)、最高缸压与最高缸压对应的曲轴转角以及在3 200 r/min、100%负荷下的完整缸压曲线见图4。

由图4可知:模型计算结果与实机测试结果之间的误差均在3%以内,可验证模型的足够精度[7],以用于模拟发动机稳态行为。

5 构建乙醇重整气模式点火提前角脉谱图

5.1 乙醇重整气燃料成分分析和燃烧模型构建

进入气缸的重整气在各工况下的成分是不同的,原因是重整燃料的重整率在各个工况下不同。重整率[8]为

(1)

重整气经气液分离器后气态组分和含量采用气相色谱仪GC7900进行分析。由台架试验所得各工况下乙醇重整气的成分质量百分比见表2。

a)发动机功率

b)发动机扭矩

c)发动机最高缸压

d)发动机最高缸压对应曲轴转角

e)发动机油耗率

f)3 200 r/min、100%负荷缸压曲线

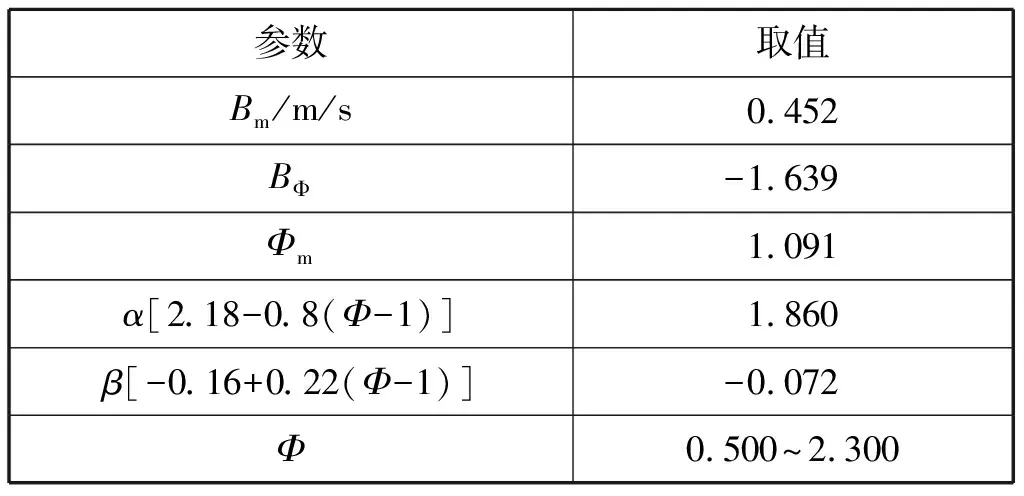

由于乙醇重整气的火焰层流燃烧速度低于汽油,因此,需要对燃烧模型中的层流火焰速度进行重新定义。影响乙醇重整气燃烧速度的各参数见表3。

表2 各工况下的重整气成分及比例

表3 重整气层流燃烧速度参数

表3中:Bm为最大层流速度;BΦ为层流速度衰减值;Φ为缸内当量比;Φm为最大转速时的当量比;α为温度指数;β为压力指数。

5.2 提前角脉谱图构建策略

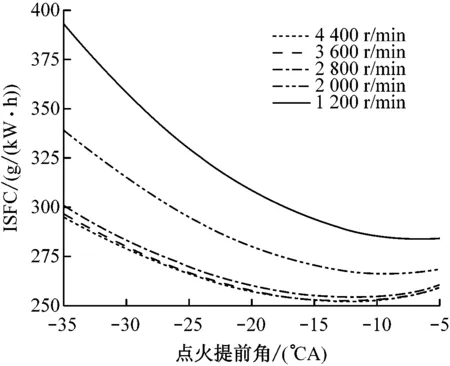

基于发动机在不同工况下乙醇重整燃料的成分质量比,将燃料配比输入到模型中。观察将点火提前角以1°CA为间隔,在35°CA~5°CA内,比较发动机在设定的稳定工况下,不同点火提前角的有效功率、有效扭矩和油耗率,选择在功率和扭矩最大、燃气消耗率最小时对应的参数值作为此工况下最优点火提前角。

由于发动机燃用乙醇重整燃料需要热稳定状态,最适合的应用为发电机的原动机,本文的模拟工况选取低、中和高速的负荷特性。首先,在固定的发动机负荷下调节发动机转速,找出发动机在1 200 r/min、2 000 r/min、2 800 r/min、3 600 r/min和4 400 r/min等5个不同转速下点火提前角的最优值;随着调节节气门的开度,使发动机分别处于25%、50%、75%和100%等4个不同负荷,以达到覆盖发动机的不同转速和负荷的目的。

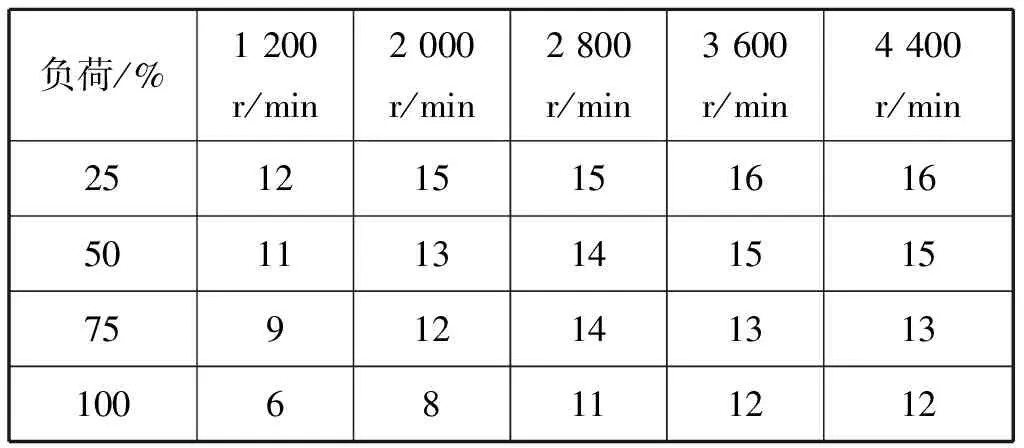

计算结束后,每个点都按照转速和负荷排列,形成一张乙醇重整发动机最佳点火提前角的脉谱图,指导发动机在重整气模式下的控制策略。

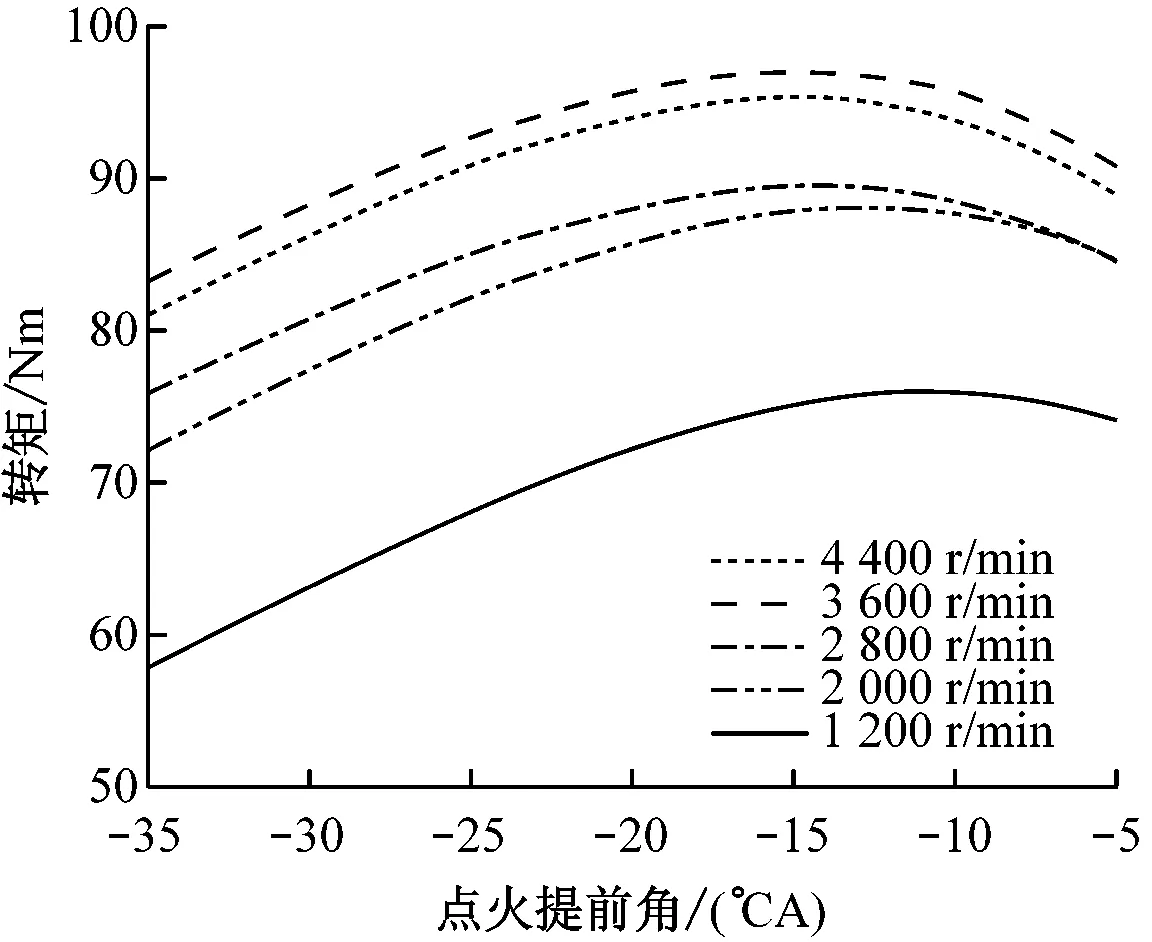

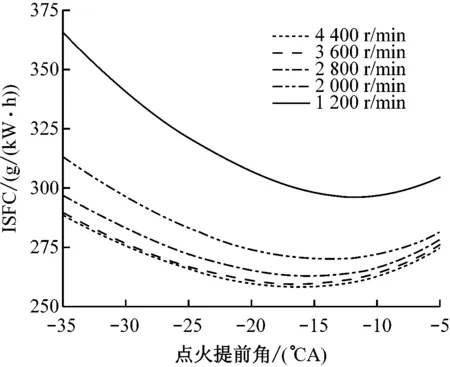

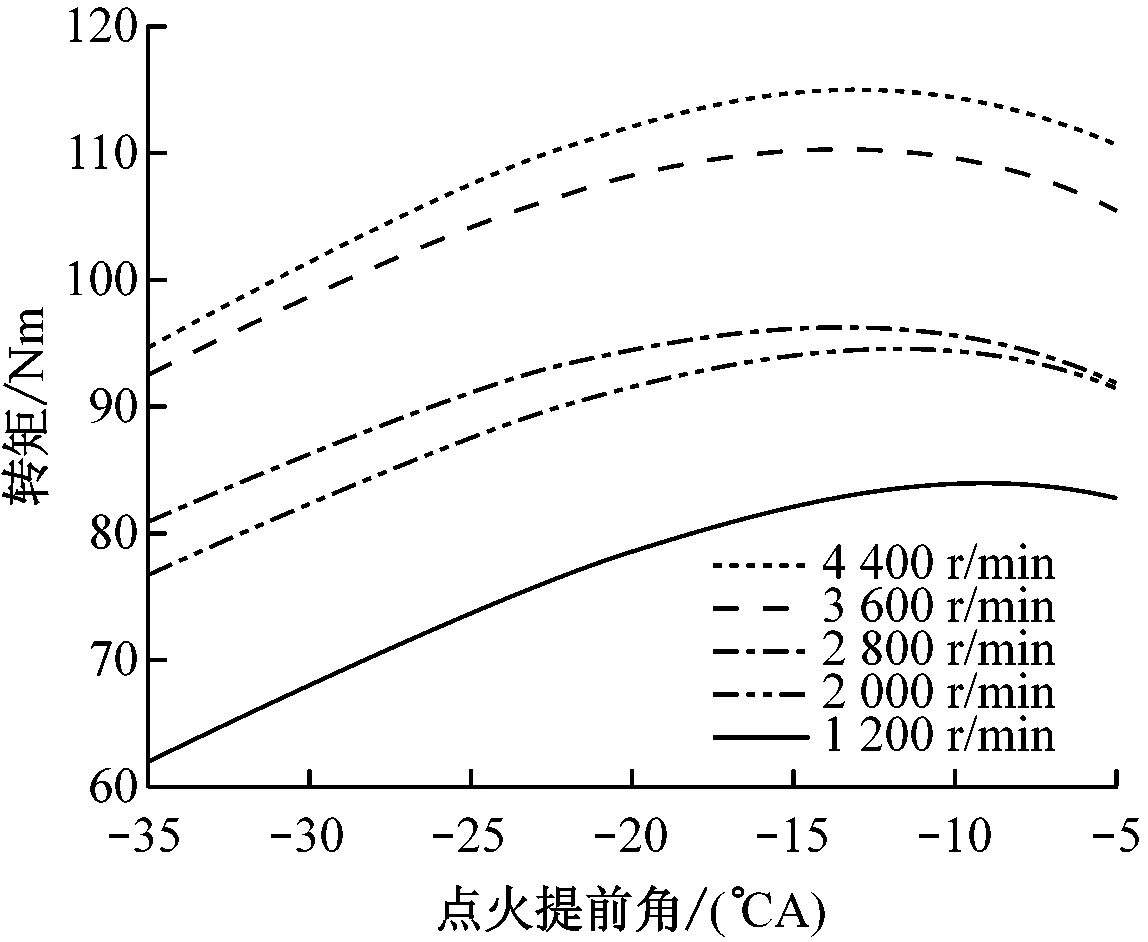

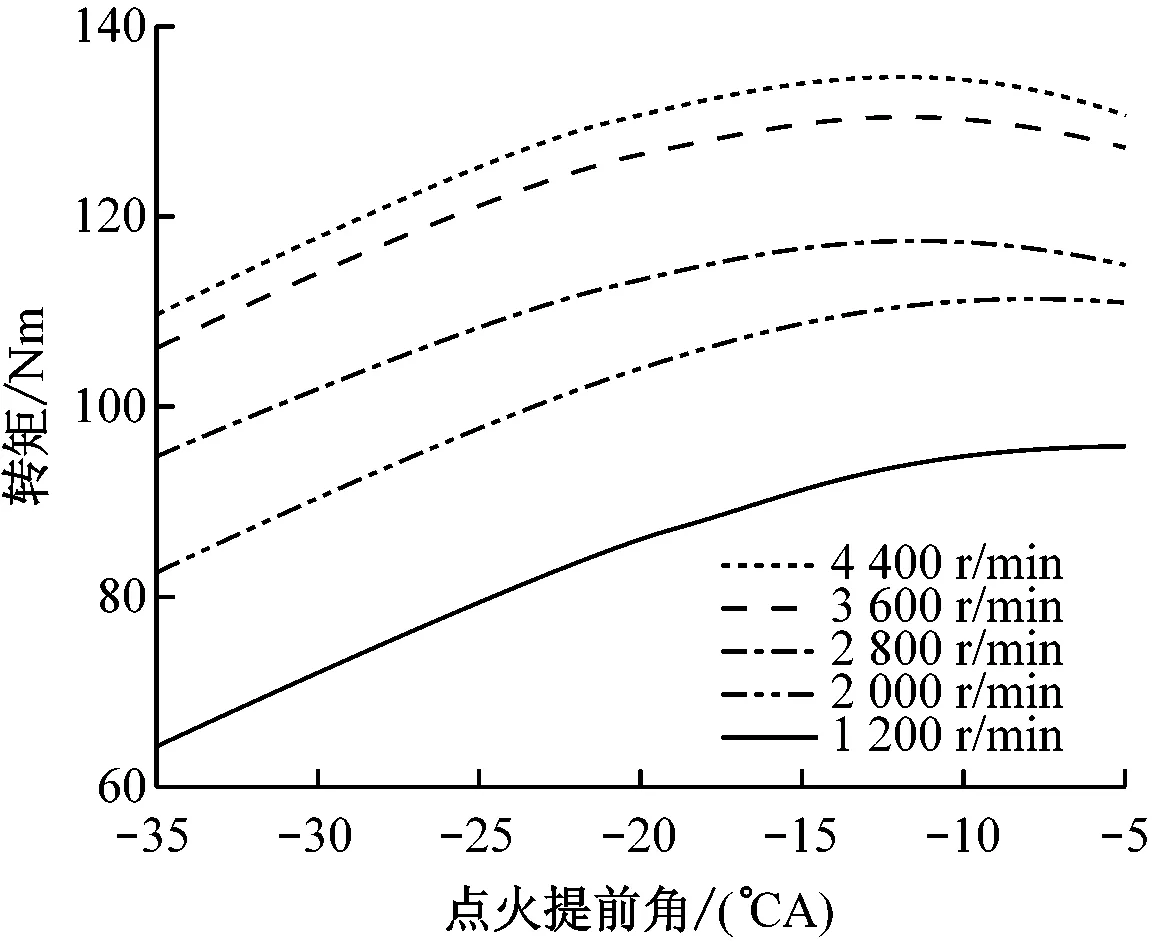

在25%、50%、75%和100%负荷下,不同点火提前角对各转速下发动机的扭矩、功率和燃气消耗率的影响的计算结果曲线分别见图5~图8。

分析图5~图8的计算结果,对扭矩和功率而言,各工况下最佳点火提前角见表4;对油耗率而言,各工况最佳点火提前角见表5。

由于动力性最佳的点火提前角与经济性最佳的点火提前角非常接近,因此,采用平均的方法,对动力性和经济性进行综合考虑,选择功率和扭矩最高而燃气消耗率最低的点火提前角。总结以上在各工况下的最佳点火角,可得在乙醇重整气模式下的最佳点火提前角指导脉谱表和脉谱图分别见表6和图9。

a)扭矩

b)功率

c)燃气消耗率

a)扭矩

b)功率

c)燃气消耗率

a)扭矩

b)功率

c)燃气消耗率

a)扭矩

b)功率

c)燃气消耗率

表4 最佳点火提前角脉谱表

表5 最佳点火提前角脉谱表

表6 最佳点火提前角脉谱表

图9 最佳点火提前角指导脉谱图

6 结束语

为使乙醇在重整气模式下的发动机控制策略更加完备,通过改变在乙醇重整燃料下发动机模型的点火提前角,并基于模型计算结果对发动机性能的指导选择各工况的最佳点火提前角,得出1张重整气模式点火控制的最佳点火提前角脉谱图。以LJ4K18Q型点燃式发动机燃用乙醇重整燃料控制策略为指导,ECU根据此点火角脉谱图,在发动机理想状态下可获得最佳的动力性与经济性。由计算结果可知:负荷不变转速增加,点火提前角增大;转速不变负荷增加,点火提前角减小。