国内石英砂支撑剂评价及砂源本地化研究进展与前景展望

郑新权 王 欣 张福祥 杨能宇 才 博 梁天成 蒙传幼 卢海兵易新斌 严玉忠 王久涛 姜 伟 王天一

( 1 中国石油勘探与生产分公司;2 中国石油天然气集团有限公司油气藏改造重点实验室;3 中国石油勘探开发研究院;4 洲际海峡能源科技有限公司 )

0 引言

水力压裂是非常规油气提高单井产量和提高采收率的主要技术手段,为油气田的高效开发提供了技术保障[1-2]。压裂作业后,压裂液逐渐排出,储层仅留下支撑剂支撑裂缝,用以提供高导流能力通道,增加油气流流入井筒,保持油气渗流通道长期畅通,这突出了支撑剂及其选择在水力压裂作业中的显著意义和关键作用[3]。支撑剂是油气井初期投资成本的重要部分,而且决定着油气井的经济寿命[4-7]。支撑剂用量过大会造成不必要的浪费,反之用量过小,会由于储层产液不足,造成油气井没有经济效益。投资少且产层能力最大化是水力压裂设计的终极目标,因此支撑剂类型和粒径的选择至关重要[8]。

本文从石英砂受力分析、实验测试和现场试验方面开展了石英砂推广可行性论证工作。系统地梳理了近年来北美地区压裂支撑剂发展变化趋势,阐述了北美地区非常规油气压裂设计理念,评价了中国主要砂源地石英砂性能,并与北美地区石英砂做比对,为现场压裂设计提供基础数据。针对中国非常规储层开发特点和当前形势,开展石英砂应用基础理论研究,利用实验和模拟结合,揭示非常规储层改造中支撑剂有效受力和运移规律,建立以经济导流能力为核心的水力压裂优化设计方法,指导支撑剂材料优选。为促进成本进一步降低,深入非常规油气重点开发的准噶尔、鄂尔多斯和四川三大盆地,开展盆地内砂源可行性论证,推动本地化砂厂产能建设。同时,积极推动重点区块石英砂推广先导试验,论证其生产效果及经济性。此项工作为油气田开发降本增效,保障国内油气低成本开发提供储层改造需求方面的借鉴。

1 北美地区支撑剂应用新理念

当前,北美地区各油公司和油服公司共同致力于“提高单井产量和降低建井成本”,其中钻完井成本为400 万~800 万美元,平均为650 万美元,压裂成本占比达60%。而在压裂成本中材料构成是关键,压裂液成本和支撑剂成本最高分别占到钻完井成本的19%和25%,特别是支撑剂因素,成为降低成本的重要挖潜对象。

2014 年以来,北美地区通过技术及管理创新,采用石英砂替代陶粒、就近建砂厂等方式,大幅降低了水力压裂工程作业成本,助推了非常规油气经济高效开发。随着水平段长、加砂强度的增加和水平井改造数量的增多,北美地区支撑剂用量由2010 年的1820×104t 增长到2018 年的1.09×108t 以上,单井支撑剂用量由2010 年的1500t 上升到2019 年的5000t[9]。基于“经济够用”理念,用价格低的石英砂(约120 美元/t)替代陶粒(约480 美元/t),目前北美地区支撑剂中石英砂占比已达96%[10-14],经济成本优势巨大。另外,小粒径石英砂成为北美地区支撑剂使用主流,2018 年北美地区开采页岩气所用的40/70 目和100 目两种细砂之和约占所用支撑剂总量的70%以上[15-16](图1),其中二叠盆地所用支撑剂中,细粒石英砂从2015 年开始占据主导地位,2019年40/70 目与100 目的细砂占比为80%,在3500m以深的深层100 目石英砂占比已超68.6%[17-19]。

图1 2008—2019 年北美地区页岩气支撑剂粒径分布[17]Fig.1 Particle size distribution of proppants used in shale gas projects in North America from 2008 to 2019[17]

北美地区油气公司采取砂源本地化策略,大量使用石英砂的同时,积极在油田周边寻找砂源,就近建砂厂,实现石英砂本地化,降低运输成本,促使压裂材料成本进一步降低[20]。以美国二叠盆地为例,2019年使用当地黄砂作为支撑剂的压裂井井数为1548口,占比为60%。通过本地化砂厂建设,石英砂价格由180 美元/t 下降到50 美元/t,节省了2/3 以上的长途运输费用,仅于2018 年已累计节省支撑剂费用达22 亿美元,经济效益显著[21]。此外,自建砂厂也有利于支撑剂质量源头的把控。

另外,北美地区石英砂生产自动化程度高,从采砂后的输砂—清洗—烘干—筛分—储存—装车全部为自动化,所有的控制和操作都在中央控制室,生产全过程视频监控,生产效率高、产量大。装车运输过程中,采用特制罐装设计集装箱和筒仓式存储罐,提高了储运效率并减少了环境污染。

通过石英砂替代陶粒、本地化砂厂的持续推进,北美地区非常规油气产量保持高速增长,“砂量换油(气)量”成效突出,石英砂推广应用理念进一步被证实[21]。2018 年,美国页岩油产量达3.02×108t,是2010 年产量的9.6 倍;页岩气产量达5501×108m3,是2010 年 产 量 的3.5 倍。统 计Bakken 油田页岩气井累计产量可知,分别采用100%石英砂、55%覆膜石英砂+45%石英砂、55%陶粒+45%石英砂3 种支撑剂压裂施工中,其中以55%覆膜石英砂+45%石英砂作为支撑剂施工的井初期产量最大。生产一年后,各井产量逐步趋于稳定,并较为接近,说明使用陶粒支撑剂裂缝导流能力较高,但成本高;使用石英砂支撑剂裂缝导流能力虽然较低,但成本低,且石英砂支撑剂同样可以满足页岩气井长期生产的需求[22-24]。

2 中国石英砂支撑剂品质评价

2.1 石英砂分布特征

中国天然石英砂支撑剂主要分布在新疆陆梁、兰州安宁、宁夏青铜峡、河北围场、内蒙古赤峰和通辽等地,常见的粒径规格为20/40 目、30/50 目、40/70 目和70/140 目,目前中国石英砂产能约为420×104t/a。石英砂的矿物成分及晶体结构为砂源地固有属性,提高天然石英砂支撑剂质量的关键是控制成品砂的粒径分布及砂表层处理工艺。支撑剂粒径分布不仅影响破碎率,而且更重要的是影响支撑剂充填层的导流能力,同一规格不同粒径分布的石英砂导流能力变化较大。

2.2 石英砂评价标准修订

深入分析支撑剂国际评价标准API STD 19C—2018 和ISO 13503-5—2006,修订中国支撑剂评价测试标准,统一国内外测试评价标尺,为石英砂推广提供测试保障。修订支撑剂导流能力行业标准SY/T 6302—2019《压裂支撑剂导流能力测试方法》,增加了长期导流能力测试,为石英砂长期导流能力测试提供一致性方法;修订中国石油企业标准Q/SY 17125—2019《压裂支撑剂性能指标及评价测试方法》,完善了破碎率重要评价指标的测试方法,将破碎率性能指标由9%提高到10%,破碎等级由7 个(2K、4K、5K、7.5K、10K、12.5K、15K)增加至15 个(1K、2K、3K、4K、5K、6K、7K、8K、9K、10K、11K、12K、13K、14K、15K)。修订后的评价标准实现了与国际标准的统一,提高了石英砂支撑剂产品的适用性。水力压裂技术人员不应仅以支撑剂破碎率作为主要选材依据,油气产能的提高主要取决于支撑剂导流能力,应该以实验室导流能力测试,再结合具体区块地质因素、工程因素和经济因素合理经济优选支撑剂。

2.3 国内石英砂与北美地区石英砂参数对比

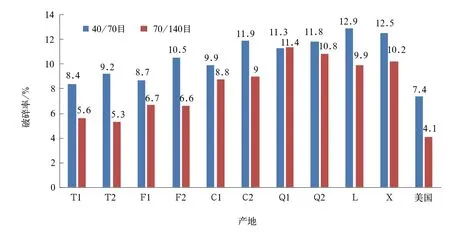

全面评价中国六大主要砂源地220 组不同规格样品性能,将石英砂按破碎率指标进行分级,掌握国内石英砂品质,为压裂设计支撑剂优选提供参考,同时评价北美地区代表性砂源,与美国实验室开展平行测试。结果表明:中国石英砂为多晶/单晶混合物、圆球度大于或等于0.6,国内40/70 目和70/140 目石英砂破碎等级可达4K、5K(对应压力为28MPa、35MPa),与美国通用黄砂(得克萨斯州Brady 砂)相当,破碎率基本接近,坚定了国内石英砂应用推广(图2)。

图2 在35MPa 压力下石英砂破碎率Fig.2 Sand crushing rate under pressure of 35MPa

3 国内石英砂应用可行性研究

为研究石英砂应用技术可行性,针对不同储层,优选相适应的支撑剂类型、粒径规格、携砂液和泵注程序,加强支撑剂经济导流能力基础研究,建立科学、经济的石英砂优化设计方法,提升整体研究和压裂设计技术水平。同时揭示了非常规储层改造支撑剂受力和运移机理,提出了提高裂缝导流能力的方法。

3.1 水平井多段压裂支撑剂受力分析

通过支撑剂受力公式推导与数值模拟,揭示了非常规水平井多段改造模式下支撑剂受力状态。作用在支撑剂的闭合应力为井底施工压力(理论值为最小主应力)和储层孔隙压力的差值。生产过程中,储层孔隙压力逐渐降低,闭合应力随之增加,闭合应力的变化速率与原基质渗透率和排液速度关系密切。由于致密油气和页岩气等非常规储层基质渗透率本身较常规油气储层低,且非常规油气井基本采用水平井,水力压裂施工采取小簇间距、大排量大规模注液、低黏滑溜水或低浓度瓜尔胶、小粒径支撑剂和压裂后焖井等措施,提高了液体的波及范围,显著增大了基质孔隙和水力裂缝内的压力,延缓了排液速度,降低了闭合应力的增加速率,从而延缓支撑剂的受力。以玛湖区块为例,结合600 余天生产动态分析表明,在水平井多段多簇大规模注入模式下,支撑剂有效应力仅为直井的50%~60%(直井有效应力为30~50MPa),水平井支撑剂受力状态的再认识,突破了按传统储层闭合应力选择支撑剂的原则(图3)。

图3 玛湖区块支撑剂受力分析对比Fig.3 Comparison of stress analysis of proppant in Mahu block

3.2 提高裂缝导流能力方法

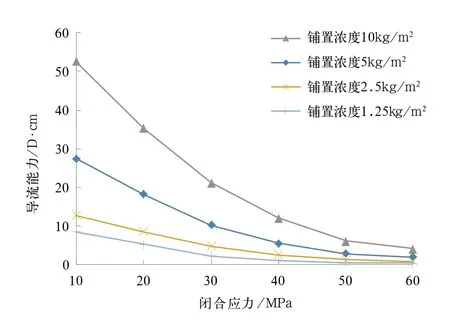

图4为40/70目石英砂在铺置浓度分别为10kg/m2、5kg/m2、2.5kg/m2和1.25kg/m2条件下导流能力随闭合应力的变化曲线,结果表明:铺置浓度越大,导流能力越大,导流能力增加的倍数与铺置浓度增加的倍数基本相同。但由于导流室密封橡胶圈的作用和铺置均匀性的限制,导致低铺置浓度下测得的导流能力偏高;由于低铺置浓度条件下的破碎率高于高铺置浓度,导致低铺置浓度下渗透率小于高铺置浓度,另外闭合应力对渗透率影响较大[25]。由此,在水平页岩油气井的生产中,可以通过改变支撑剂用量弥补因使用质量差的天然石英砂所带来的损失。典型的水平井压裂后,井周会产生数百条水力压裂裂缝,这些裂缝有助于更多油气流流进井筒,这意味着单个压裂裂缝中油气流占总油气流的比例可以降低,将大大降低对裂缝导流能力的需求。另外,大型可视化携砂物理模拟实验表明:石英砂密度低,运移距离更远且铺置更均匀,粉砂更易于进入水力裂缝分支缝。

图4 40/70 目石英砂不同铺置浓度下导流能力—闭合应力关系曲线Fig.4 Relationship between conductivity and closure stress of 40/70 mesh sand with different concentration

3.3 经济导流能力优化

与较低导流能力裂缝相比,更长更高导流能力的水力压裂裂缝将提供更多的产量。但是,水力压裂设计是在增加长度和增加导流能力单位成本之间的权衡。经济优化水力压裂设计需综合考虑油气储层基质和流体性质、压裂液和支撑剂的体积、支撑剂类型、排量和砂比。支撑剂导流能力数据是用于估算石油天然气增产的基本参数。经济导流能力优化是基于储层基质性质和流体数据预测产量,以采油指数的增加和净现值的增加为目标来优选支撑剂。支撑剂质量和类型的选择都是获得最高净现值(NPV)的基本要素。首先采用数值模拟方式结合基质渗透率,论证生产中所需最优裂缝导流能力;然后分析现场储层应力状态、铺置浓度和生产制度,确定导流能力测试条件;再根据建立的导流能力测试方法和最优导流能力指标,优选支撑剂[26]。以四川盆地长宁—威远地区页岩气为例,模拟结果表明主裂缝导流能力为0.8~1.0D·cm 即可满足生产需求(图5)。

图5 不同页岩基质渗透率下累计产气变化Fig.5 Cumulative gas production with different matrix permeability of shale reservoir

4 国内石英砂砂源本地化新进展

中国目前已投入开发的压裂用石英砂主要分布于宁夏青铜峡、河北围场、内蒙古赤峰和通辽等地区,同属北方风成砂,而中国石油非常规油气资源主要集中于南方四川、西北新疆和长庆等地区,石英砂生产成本约为260 元/t,而北方石英砂运输到四川、新疆等地的运输成本约为450~700 元/t,如能实现砂源本地化,将极大降低支撑剂成本。

借鉴北美地区油气公司砂源本地化策略,针对中国非常规油气重点开发的准噶尔、鄂尔多斯和四川三大盆地,中国石油组织相关单位在四川、陕西、内蒙古、新疆等地开展51 个不同地区砂源地考察、取样、测试分析、出品率评价等工作,为石英砂本地化打下了坚实的物质基础。评价结果表明:①新疆石西地区风成砂品质较新疆其他地区好,主要优势为距离油区近、运输费用低,基本可满足玛湖致密油区块及吉木萨尔页岩油区块产能建设需求;②鄂尔多斯盆地内砂源以风成砂为主,主要位于青铜峡、定边周边,距离长庆陇东致密油区近,砂源品质较好,能满足长庆油田和延长油田致密油气压裂需求;③四川地区砂源主要以石英砂矿矿砂为主,石英含量高,其中江油、青川地区70/140 目粉砂与现场在用石英砂破碎率和导流能力相当,基本满足页岩气浅层压裂需求;④长江流域40/70 目和70/140 目河道砂在35MPa 闭合应力下破碎率普遍高于30%,不能满足现场水力压裂施工需求。

目前,新疆石西地区已建成50×104t/a 规模的现代化石英砂厂,已初步完成长庆腾格里和鄂托克前旗两个50×104t/a 规模砂厂的建设论证工作,推进了中国石油本地化砂厂建设,为支撑剂长远自供提供了保障。本地化石英砂厂的建成将成为新疆油田、长庆油田支撑剂的重要补充,大幅度缓解支撑剂供应短缺问题,同时也将推进国内石英砂砂厂标准化建设,提升石英砂质量标准。

下一步将加快油气田就近砂厂建设,培育多个砂源本地化支撑剂产业基地。目前,石英砂成本构成中运输成本占40%~60%,开展油田就近砂厂建设既可大幅降低成本,又可降低外部市场依赖性,平抑价格。因此,中国石油将加大对已建砂厂的扶持力度,扩大生产规模,同时考察论证松辽、四川等盆地内潜在优质石英砂矿,逐步提升油气田企业石英砂自营、自供能力,实现对压裂支撑剂成本和质量源头的有效控制。

5 石英砂推广试验成效

在可行性评价研究的基础上,强化顶层设计,有序开展页岩气、致密油石英砂替代陶粒对比先导试验,创建鄂尔多斯、准噶尔玛湖等地区石英砂推广应用六大示范区。石英砂用量由2015 年的65×104t 提高到2019 年的275×104t,占比由不足46%增加到69%(图6),年节约成本达到20 亿元以上。如跟踪分析新疆玛湖油田50 余口石英砂试验井与陶粒对比井初期与长期(2 年以上)的产量动态,目前结果表明:石英砂试验井与陶粒对比井日产量及累计产量基本相当,而与陶粒对比井相比,石英砂试验井单井成本节约135 万~348 万元,百万吨产能降低成本达3 亿元以上,充分证明了石英砂替代陶粒有效可行,展示出广阔的经济效益前景。

总体研究评价及现场试验表明,国内目前压裂用石英砂完全可满足中国3500m 以浅的非常规储层改造的技术需求,现场试验展示了良好的生产效果及经济性,为下一步实现石英砂全部替代、大幅降低材料成本、提高单井产量奠定了坚实的技术基础,也为实现中国石油1×108t 稳产和天然气快速发展提供重要保障。同时根据中国储层特点、应力加载条件,加大低成本石英砂支撑剂的现场试验及推广力度,加快石英砂砂源本地化、经济化评价,培育石英砂产业基地,实现对压裂支撑剂成本的有效控制。

图6 中国石油历年支撑剂使用情况Fig.6 Amount of different type of proppants used in CNPC over the years

6 结论

预计未来5 年内,年均改造井次将达4.5 万~5.5万次,支撑剂用量将达(500~600)×104t/a,石英砂支撑剂需求量将是目前的2.5 倍。以西南页岩气为例,预计到2025 年拟新建水平井约1800 口,按目前平均单井支撑剂用量(约2700t 规模)和当前核算价格(石英砂成本约1100 元/t,陶粒成本约2200 元/t),预计累计支撑剂投资约110 亿元。若采用石英砂替代陶粒,投资成本有望降到60 亿元以内,降幅超40%;若实现砂源本地化后,成本有望进一步降低,这对实现低品位资源的低成本、高效开发意义重大。基于以上研究和认识,为进一步提升石英砂降本增效,未来应持续扩大石英砂在四川页岩气,以及鄂尔多斯、新疆、松辽等致密油气的应用规模,加强石英砂推广应用与就近砂厂建设,提高中国石英砂品质,保障国内油气低成本开发。