亚共析钢S48C连铸坯轧后表面缺陷原因分析

范英同,郭亮亮,徐国栋

(宝山钢铁股份有限公司1.炼钢厂,上海 201900; 2.中央研究院,上海 201999)

1 概述

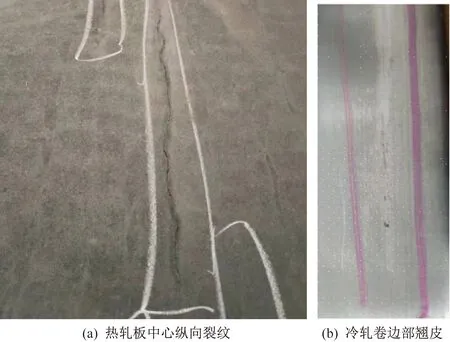

亚共析钢S48C作为机械结构用钢,热处理后具有较高的强度,较好的塑性、韧性、抗疲劳等优越性能[1-5]。宝钢股份生产的S48C连铸坯轧后,发现热轧中心纵裂纹和冷轧边部翘皮缺陷,如图1所示。本文首先利用金相和扫描电镜等试验手段,分析热轧板中心纵裂纹和冷轧卷边部翘皮形貌和成因;然后,采用高温拉伸试验测得S48C的热塑性曲线,考察钢种的凝固特性。基于上述综合研究得出热轧板中心纵裂纹和冷轧卷边部翘皮成因,并提出具体对策,从而保证产品生产的顺行。

2 试验分析方法

本研究涉及的S48C化学成分如表1所示,热轧板生产流程为BOF→RH→CC→HR→CR。对有热轧板中心纵裂纹和冷轧卷边部翘皮部位取样和制样,采用金相显微镜和扫描电镜观察分析缺陷。基于热力学相图软件计算S48C的平衡相图。使用Gleeble 3800热/力模拟试验机完成高温拉伸试验,试样首先加热至1 350 ℃,保温一段时间后,按照一定冷却速率冷却到拉伸试验温度600~1 350 ℃,应变速率为3×10-4s-1;为了研究裂纹敏感性,实测了S48C的零塑性温度(ZDT)。

图1 S48C轧后表面缺陷

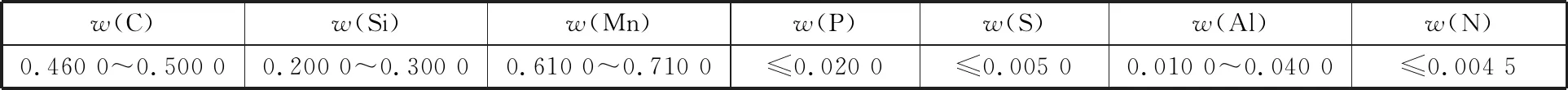

表1 S48C的典型化学成分

3 试验结果和讨论

3.1 热轧板中心纵裂分析

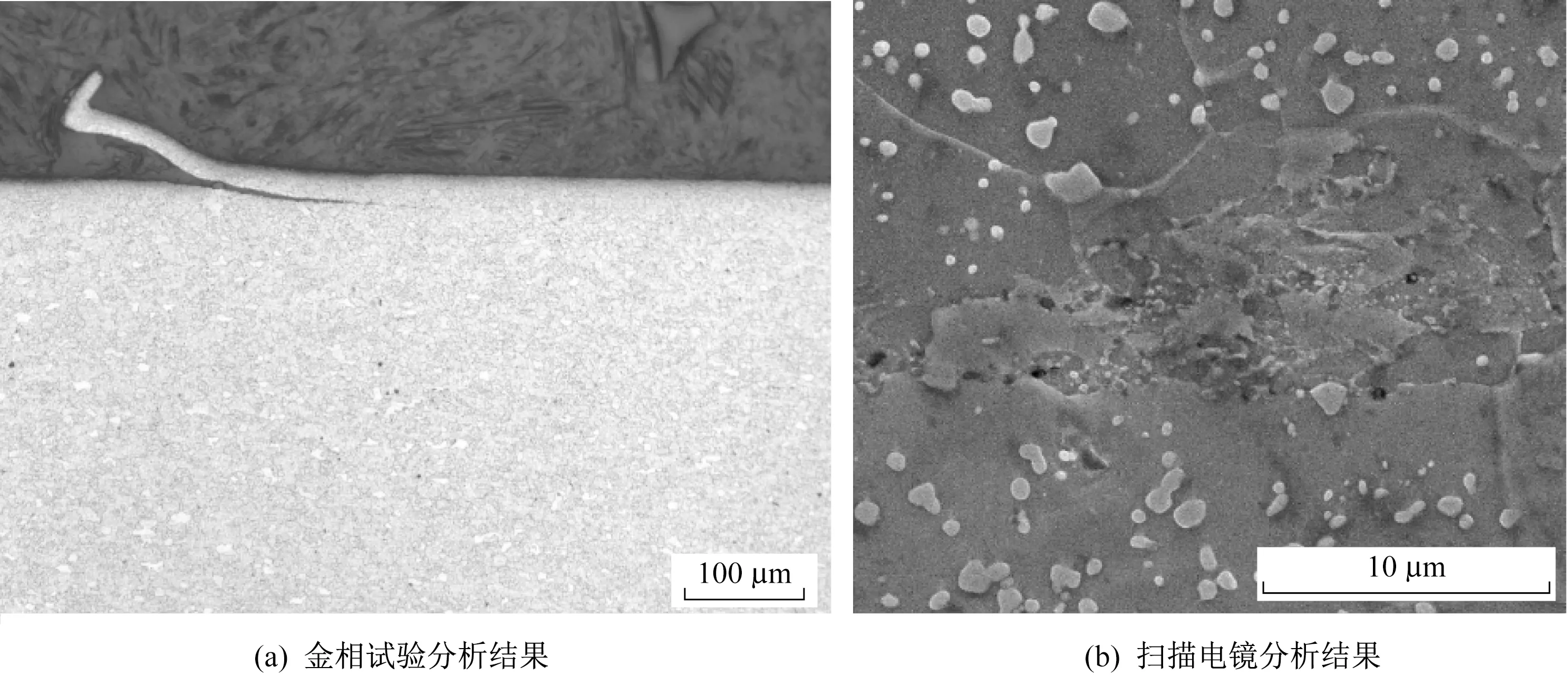

S48C热轧板中心纵裂金相和扫描电镜结果如图2所示,纵向裂纹伴有凹陷,深度约0.7 mm,有明显的脱碳层。通过扫描电镜分析,发现主要是基体氧化物,未见明显的夹杂物和保护渣成分。根据上述分析,可判断热轧板中心纵裂是由连铸坯纵裂引发的[3-5],这在后续生产的S48C连铸坯表面检查已得到验证。

图2 热轧板中心纵向裂纹试验结果

3.2 冷轧卷边部翘皮分析

S48C冷轧卷边部翘皮截面的金相和扫描电镜结果如图3所示,翘皮缺陷的深度约为20 μm,翘皮缺陷附近无异常夹杂物,有少量的二次氧化颗粒,未见明显的晶粒长大及脱碳现象,判断可能与铸坯的皮下气孔有关[6-8]。

图3 冷轧卷边部翘皮试验结果

3.3 平衡相图热力学计算

图4为亚共析钢S48C热力学平衡相图计算结果,液相线温度为1 489 ℃,固相线温度为1 407 ℃,固液两相温度区间宽(82 K左右);奥氏体γ→铁素体α转变温度区间是770~717 ℃,渗碳体析出峰值温度约为720 ℃。

图4 S48C平衡相图计算结果

3.4 高温塑性拉伸试验

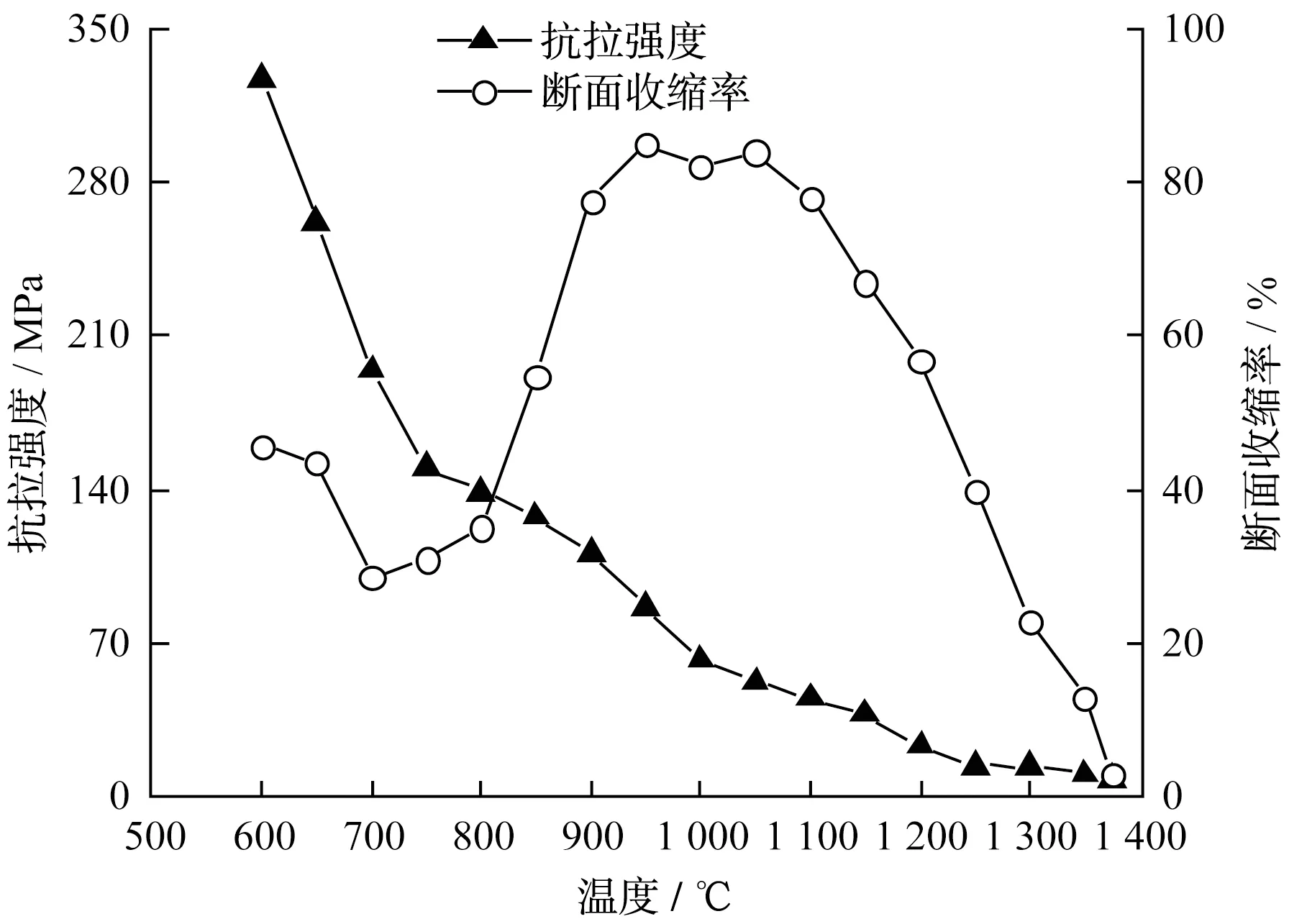

图5是亚共析钢S48C铸坯的高温拉伸试验结果。在本试验温度范围内(600~1 375 ℃),试样的抗拉强度是随温度的升高而减小,该钢种的零塑性温度ZDT约在1 375 ℃左右。凝固初期结晶器内坯壳厚度较薄,随着凝固进行,C、S、P等元素发生偏析,发生选分结晶在枝晶间富集;加之结晶器流场作用,导致凝固坯壳厚度不均匀,易形成纵向凹陷。如果初生坯壳受到热应力、结晶器摩擦力、足辊区鼓肚力等综合作用,会沿柱状晶晶界开裂[9-10];同时,现场试验表明,不对中引起的附加机械力也会加剧纵向裂纹的产生。随着温度降低至800 ℃以下,亚共析转变发生,渗碳体的析出进一步弱化了钢种塑性,增加了裂纹的发生倾向性。

图5 S48C高温抗拉强度和断面收缩率

3.5 皮下气泡形成原因分析

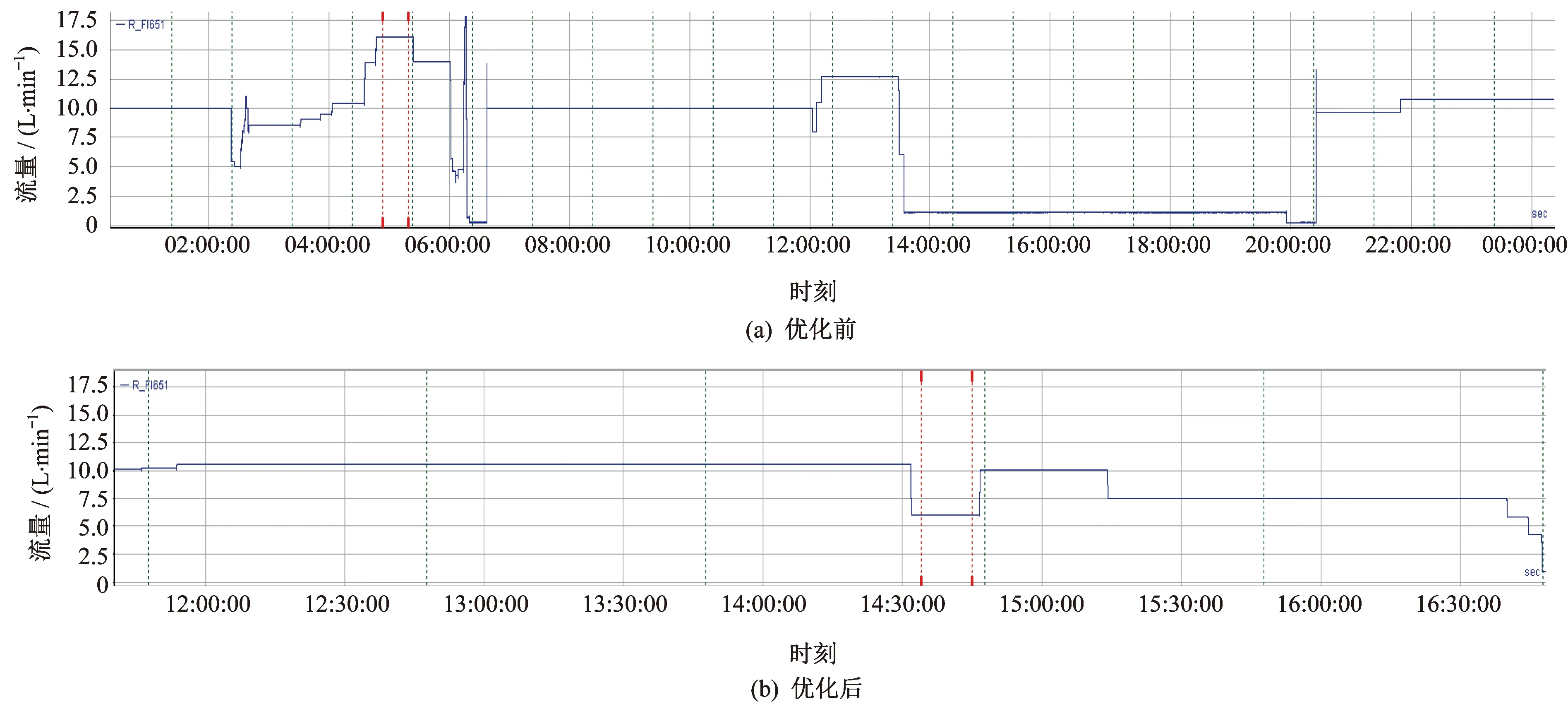

连铸塞棒吹氩起到防止钢水的二次氧化以及水口结瘤,促进结晶器流场形成双环流,使保护渣变得疏松、润滑,促进夹杂物上浮、塞棒冷却等作用[11]。如图6(a)所示,当塞棒吹氩流量波动较大,一方面,在高拉速或SEN插入深度不合理的条件下,小气泡容易浸入结晶器下回流区域,易被初生凝固坯壳捕获,则会导致在铸坯表面产生气孔[12];另一方面,过大的氩气流量会造成结晶器内钢液面波动过大,出现卷渣或使钢液暴露于空气中发生二次氧化等现象。因此,最佳氩气流量既要保证有良好的防堵效果,又要保证不对钢质造成不良影响,如图6(b)所示。

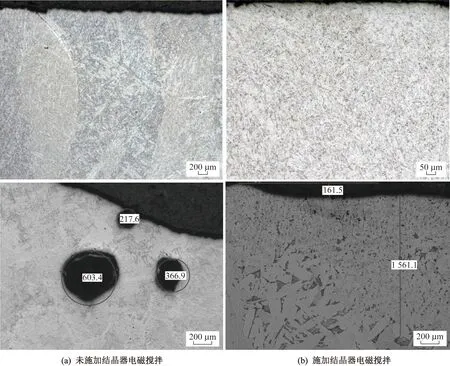

3.6 结晶器电磁搅拌影响

已有研究表明,板坯凝固过程中形成发达柱状晶凝固组织经热轧后不能被完全破坏而残留到最终产品。由于在电磁场作用下,在铸坯内部从中心开始液态金属收到的电磁力逐渐增加,在凝固界面前沿电磁力达到最大值,从而影响了液态金属凝固过程的传热、传质以及最终的凝固组织;结晶器电磁搅拌对结晶器的钢液和凝固坯壳均匀性有改善[13-14]。本文在同样的连铸工艺条件下,对比了同一铸机两个流分别不用和采用电磁搅拌后铸坯的金相组织。如图7所示,M-EMS的作用效果明显:采用电磁搅拌铸坯试样未见裂纹和皮下气泡,而未采用电磁搅拌试样发现了裂纹和气泡。

图6 S48C连铸塞棒吹氩流量随时间变化曲线

图7 结晶器电磁搅拌影响

3.7 设备精度研究

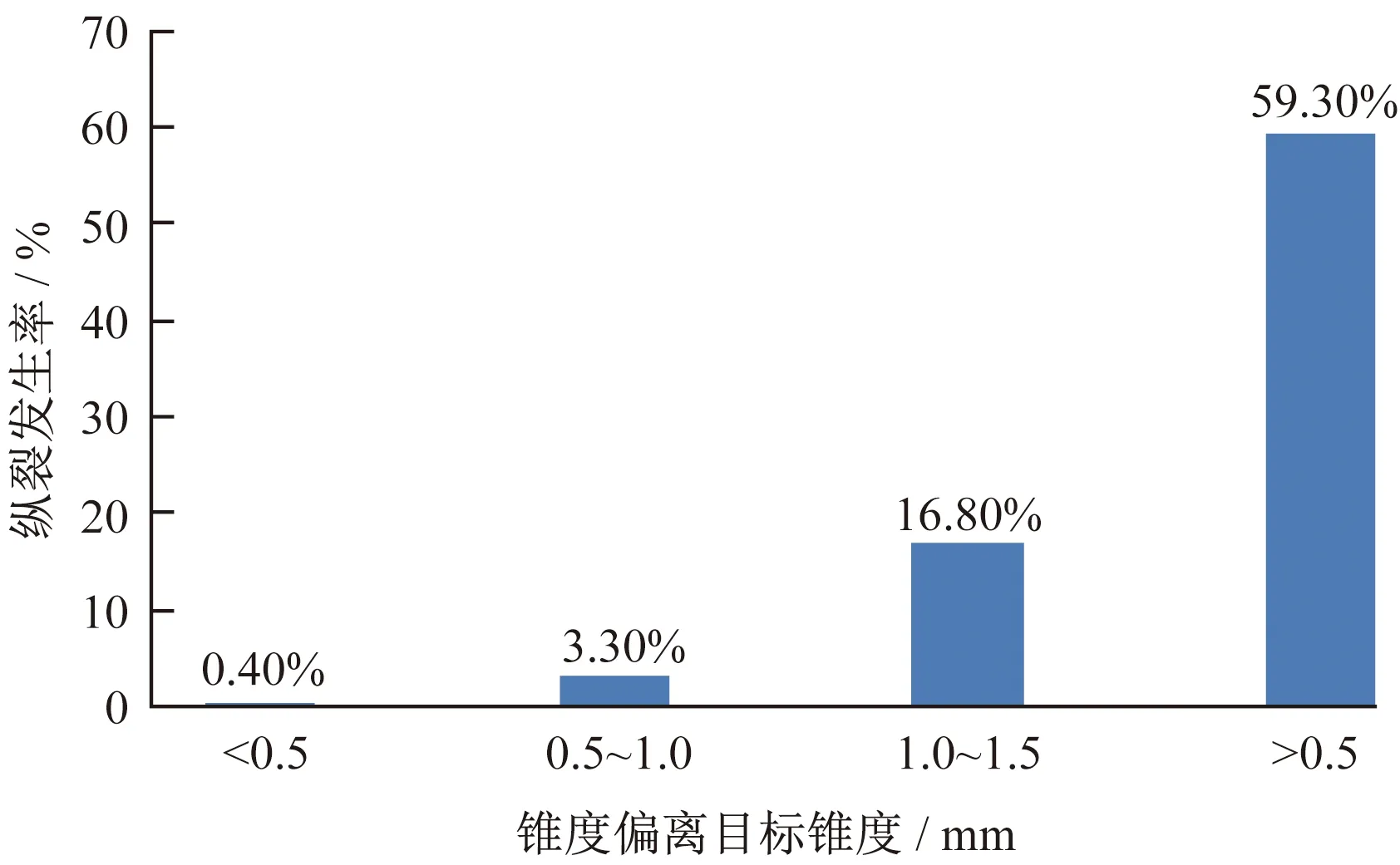

统计发现,S48C铸坯纵裂发生率与结晶器锥度偏差密切相关,如图8所示。可见,结晶器锥度与目标锥度偏离越大,纵裂的发生比例越高。这是由于结晶器不垂直时,当浇注过程中结晶器振动不在垂直方向上时,会增加坯壳的应力,增加产生裂纹几率[15]。同时,在现场发现如果铸机辊道对中不良、辊子变形,铸坯在运行过程中就会受到外力作用产生裂纹[16]。

图8 铸坯纵裂发生率与结晶器锥度偏差关系

4 改进措施与效果

4.1 改进措施

(1) 根据亚共析钢S48C连铸实绩情况,发现原结晶器窄面锥度偏小,将结晶器锥度由原设计1.05%提高到1.10%,并保证结晶器锥度偏差小于0.5 mm;定期检查铸机辊道对中情况。

(2) 结晶器采用缓冷,降低结晶器冷却水强度。

(3) 结晶器采用电磁搅拌,提高结晶器的钢液和凝固坯壳均匀性。

(4) 塞棒氩气流量稳定控制在10 L/min,减少异常波动。

4.2 改进效果

采取上述措施后,亚共析钢S48C轧后缺陷封锁率大幅降低,热轧板中心纵裂纹从6.20%下降至0.32%,冷轧卷边部翘皮缺陷从2.7%下降至0.1%。

5 结论

亚共析钢S48C连铸坯轧后,在热轧板表面发现中心纵裂纹、冷轧卷边部发现翘皮缺陷。对上述两类缺陷采用系统的试验分析,找到了缺陷成因,结论如下:

(1) S48C热轧板中心纵裂伴有凹陷,深度约为0.7 mm,有明显的脱碳层,是由连铸坯纵裂引发,这在后续生产的S48C连铸坯表面检查已得到验证。

(2) S48C零塑性温度ZDT约在1 375 ℃左右,凝固初期结晶器内坯壳厚度较薄,导致凝固坯壳厚度不均匀,易形成纵向凹陷。随着温度降低至800 ℃以下,亚共析转变发生,渗碳体的析出进一步弱化了钢种塑性,增加了裂纹的发生倾向。

(3) S48C冷轧卷边部翘皮深度约为20 μm,翘皮缺陷附近未见明显的晶粒长大及脱碳现象,与铸坯的皮下气孔有关。当塞棒吹氩参数不合理时,进入结晶器的氩气泡易被初生凝固坯壳捕获,则会导致在铸坯表面产生气孔。

(4) 采用结晶器电磁搅拌技术、稳定塞棒氩气流量和提高结晶器设备精度等措施,可有效提高S48C轧后表面质量。