自控系统在白石净水厂中的应用

霍伟亮 王松宇

(延吉市水务集团有限公司 吉林省延吉市 133000)

1 下位机PLC(可编程逻辑控制器)部分

可编程逻辑控制器是以微处理器为基础,综合计算机技术、自动控制技术和通信技术而发展起来的一种通用的工业自动控制装置。它具有体积小、编程简单、功能强、抗干扰能力强、可靠性高、灵活通用与维护方便等优点。

1.1 本控制系统的组成

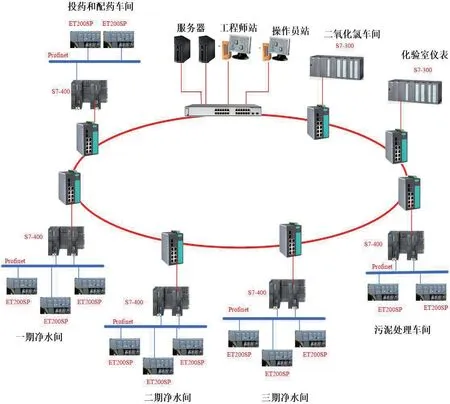

目前在我国控制系统采用的PLC 包括国外的西门子、施耐德、AB、GE 等等,国内的包括和利时、浙大中控、台达、信捷等。在我公司的新调试投运的净水厂采用了是西门子PLC,整个系统包括一期工程、二期工程、三期工程、加药配药系统、二氧化氯系统、化验室数据采集系统、污泥浓缩系统,每个系统之间通过光缆和交换机组建成一个环形网络。

每个独立系统包括CPU:采用412-5HK06-OABO 内存是2M,电源模块:407-0KA02-0AB0;AI 模块:6ES7134-6GF00-0AA1,AO 模 块:6ES7135-6HD00-0BA1,DI 模 块:6ES7131-6BH00-0BA0,DO 模块:6ES7132-6BH00-0BA0,扩展模块(ET200SP):6ES7155-6AUOO-0CNO 等。每个控制系统485 通讯采用485 转换以太网的方式和上位机通讯,485通讯主要是和现场的仪表、变频器、电机综合保护器通讯的功能,读取数据,节省电缆,减少施工量,节约成本的目的。

此次三期新建净水间工程、一、二期净水间改造工程、污泥新建工程的PLC 采用西门子400 双机热备冗余控制系统的主站,分站采用西门子ET200SP 作为分站,主站和分站采用了PLC 的扩展形式,采用西门子的Profinet 现场总线,主站和分站采用星型结构以太网通讯,采用此结构可以节约控制电缆的铺设,节约项目资金,给调试带来方便。图1 是下位机西门子PLC 和上位机整合组建的白石净水厂的网络的示意图。

图1

1.2 西门子400双机热备冗余系统的优点

西门子S7-400PLC 冗余系统可以根据具体应用需求量身定制:性能可扩展、卓越的冗余度可灵活组态,安全功能易于集成。集成PROFINET 接口,可冗余连接I/O 设备,或者通过PROFIBUS 连接I/O 设备,实现工厂级通信。

SIMATIC S7-400H 具有以下功能:出现故障时,能够无扰切换;集成故障检测功能;提前检测故障,避免影响生产过程;在线维护,即可在工厂运行期间,更换故障组件;组态更改,即可在工厂运行期间,进行工厂扩容;自动事件同步;高可用性通信;

1.3 西门子PLC分布式I/O ET200SP特点

(1)西门子分布式I/O 模块ET200SP 是新一代分布式I/O 系统,它的体积更小,使用更加灵活,性能更加突出;防护等级为IP20,支持PROFINET 和PROFIBUS DP 通讯;

(2)ET200SP 的各种模块用户可以进行随意组合,并且具有更加紧凑的设计,单个模块最多支持16 通道,方便用户进行设计和扩展;

(3)由于设计方式采用直插式端子,用户不需要工具就可以完成接线,提高了工作效率,另外模块和基座的组装更方便快捷;

(4)各个负载电势组的形成无需PM-E 电源模块,为用户节约了成本;

(5)控制系统在运行中,用户可以更换模块,这种不需要停机的操作极大的提高了效率。

1.4 PLC的应用领域

(1)开关量逻辑控制,这是PLC 最基本、最广范的应用领域,它取代了传统的继电器等顺序控制装置。

(2)过程控制,是指对温度、压力、流量等连续的模拟量实现的闭环控制。现代的PLC 一般都是PID 闭环控制的功能。PLC的过程控制广泛的应用在化工、冶金、电力、水处理行业等。

(3)运动控制,利用PLC 使用的专门智能模块,可以对步进电机或伺服电机的单轴或多轴系统实现位置控制。

2 上位组态软件部分

组态软件,又称组态监控软件系统软件。它是指一些数据采集与过程控制的专用软件。组态软件的应用领域很广,可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。

目前在控制系统里使用的组态软件包括国外的Intouch,IFIX,WINCC 等,国内包括组态王,力控,世纪星,MCGS 等。在该项目里使用的是国产的组态王组态软件,进行上位机的画面制作及和西门子PLC 通讯。

组态王kingview6.55 是亚控科技根据当前的自动化技术的发展趋势,面向低端自动化市场及应用,以实现企业一体化为目标开发的一套产品。该产品以搭建战略性工业应用服务平台为目标,集成了对亚控科技自主研发的工业实时数据库(KingHistorian)的支持,可以为企业提供一个对整个生产流程进行数据汇总、分析及管理的有效平台,使企业能够及时有效地获取信息,及时地做出反应,以获得最优化的结果。

它具有适应性强、开放性好、易于扩展、经济、开发周期短等优点。通常可以把这样的系统划分为控制层、监控层、管理层三个层次结构。其中监控层对下连接控制层,对上连接管理层,它不但实现对现场的实时监测与控制,且在自动控制系统中完成上传下达、组态开发的重要作用。

3 采用自控系统对白石净水厂的优点

白石净水厂此次三期新建和对一期、二期自控系的改造完成,全厂自动控制系统的投入对全厂的生产带来了巨大的变化,例如自控系统的运行节省了人力,提高了加药的精度,对净水间的反冲洗实现自动控制提供了保障,对滤池的水面液位自动保持恒定提供了必要的条件,下面就是控制系统给我公司白石净水厂带来的好处和优点。

加药系统:改造前投药都是采用手动进行配药、导药等,上位机只能对模拟量进行监控,配药的精度和投药量精度无法保证,而改造后自动控制系统的投入使用使导药、配药、加药实现了自动化,自动化投用大大提高了控制精度实现自动控制,例如当成品药池出现液位低信号时,远方的工作站就会出现报警窗口,同时发出报警信息,提示操作人员需要导药了,运行人员在控制室远程操作组态界面,完成整个导药过程,导药完成后自动进行配药,保证配药池有足够的药液导入成品池进行加药。加药池上的搅拌机是每8 个小时自动搅拌5 分钟,定时搅拌保证药液的均匀不凝结,投药量根据稳压出水管流量自动加药实现PID 闭环自动控制。加药系统的自动控制系统的投运基本实现了无人值守的自动控制,只需要生产运行人员定时巡检,给净水厂的加药间解放了人力,提高了投药精度提供了保障。

净水间系统:在净水间反冲洗的工艺流程是净水间非常重要的流程,它直接影响了水厂生产水的多个参数指标,反冲洗的工艺在净水间也是相当比较复杂的操作,需要熟练的工人和有经验的操作工,但自控系统的投入使用解决了这一问题。滤池反冲洗工艺流程包括:关进水调节阀——水位下降到设定位置——关出水调节阀、开排水和汽冲阀——启动鼓风机——汽洗时间到——启动反冲泵、反冲阀——混合洗时间到——停止鼓风机和汽冲阀——再启动1 台反冲泵——水洗时间到——进水调节阀开、水冲阀关、排气开、反冲泵停——滤料稳定——开出水调节阀,在这个过程中包括多个气动阀,水泵,风机的配合操作。自控系统的投入运行使整个反冲洗过程变成了控制室远方一键式操作,通过监控录像看到远方滤池的实际状态,给操作人员带来了简单,方便,快捷的操作步骤,自动反冲洗的实现使净水间的反冲洗不在是一个复杂难操作的工艺。滤池液位的调节是通过出水调节门根据液位自动调节,保证滤池液面的高度不至于液位太低放空,液位太高溢流的事情发生。在自动系统的整个调试过程中本人和第二作者也多次和厂家对设计不合理的地方进行了修改,最终实现了延吉市白石净水厂三期新建工程和一期、二期的技改工程的圆满完成,为自动控制系统的的正常投入使用做出了贡献。

工业自动化控制系统的PLC 和组态,在当今的自动控制领域是有着不可替代的作用,是目前控制系统里一个很有生命力的分支,它在电力行业,化工行业,石油,水处理行业有着广泛的使用前景。自动控制系统投入使用给我公司老水厂和新建水厂变成了现代化的净水厂,节省了人力,节约用水,节省成本,提高生产水的质量做出来贡献,为城市的供水服务提供了保障。